на каждую минуту продувки металла аргоном в ковше.

Известно, что при продувке ванны кислородом наряду с обезуглероживанием имеет место окисление железа, причем доля окисленного железа на единицу подаваемого в расплав кислорода увеличивается со снижением содержания углерода в расплаве. Поэтому глубокое обезуглероживание ванны

1630

1640 1650 1660 1670

f Ji0/.12 120

,%42

45

Как показала практика, не удается полностью скачать окислительный шлак. Остаточное количество шлака на опытных плавках к моменту ввода раскис1630

1640

135126150140

Из представленных данных видно, 30 что при увеличении температуры конца окислительного периода на каждые 10°С сверх содержание кислорода в металле и шлаке к моменту ввода раскислителей увеличилось соответст- 55 венно в среднем на 12 и 22,8-25,4 кг, т.е„ в сумме на 34,8-3.7/4 кг, что требовало дополнительного расхода

1640

1630

116

87

т.е. при увеличении температуры металла в конце окислительного периода сверх 1630°С на каждые увеличивается угар алюминия ,при переливе в среднем на 20 кг.

Таким образом, повышение температуры металла в конце окислительного периода требует для обеспечения заданного содержания алюминия дополнительного его расхода на 0,600,62 кг/т на каждые 10°С перегрева сверх 1630°С.

Учет всех источников кислорода, поступающего в металл и шлак в процессе выплавки, в том числе кислорода атмосферы печи (при. даче присадок в печь), кислорода подины печи, кис(до 0,02% углерода и менее) сопровождается увеличением содержания кислорода в расплаве, окислов железа в шлаке, повышением температуры. На основании выполненных плавок в 100-тонной дуговой печи была установлена для окислительного периода следующая зависимость между температурой расплава в конце окислительного периода, содержанием кислорода в ванне и закиси железа в шлаке

1680

0,14

0.15

0.17 140 150 170 130

67

75

80

лителей составляло обычно 1,35-1,50 т, 2Q т.е.количество кислорода в остаточном шлаке, в зависимости от температуры в конце окислительного периода составляло

1660

1680

1670

240225201-267223 250

алюминия на 40-42. кг на 100-тонную плавку.

Анализ опытных данных показал, что угар алюминия в процессе перелива металла из ковша в ковш также можно представить в зависимости от температуры металла в конце окислительного периода:

1680

1650 1660

1670

180

190

164

лорода воздуха (при выпуске из печи) при принятой технологической схеме (раскисление в печи - легирование в ковше - внепечная обработка шлаком при переливе из ковша в ковш и аргоном в ковше)позволяет определить 5 Суммарный угар алюминия при температуре металла в конце окислительного периода Ii630c в размере 680 кг на 100-тонную плавку. Повышение температуры сверх указанной требовало дополнительного расхода, как было показано выше, на 0,60-0,62 кг/т каждые перегрева.

При обработке расплава в ковше после перелива аргоном и интенсивностью 0,02-0,04 нмVт.мин через донные пористые фурмы также происходило окисление алюминия кислородом воздуха. При этом бьало установлено, что угар составляет 0,12 кг/т в минуту, если продувка аргоном осуществляется с интенсивностью 0,04 .мин и 0,10 кг/т в минуту, если интенсивность продувки составляет 0,03 нм /т-ми При интенсивности продувки на уровне 0,04 нмут-мин имело место оголение расплава в большей степени, чем при продувке с интенсивностью на уровне 0,02 HMVTMHH, и окисление алюминия кислородом воздуха в этом случае увеличивалось.

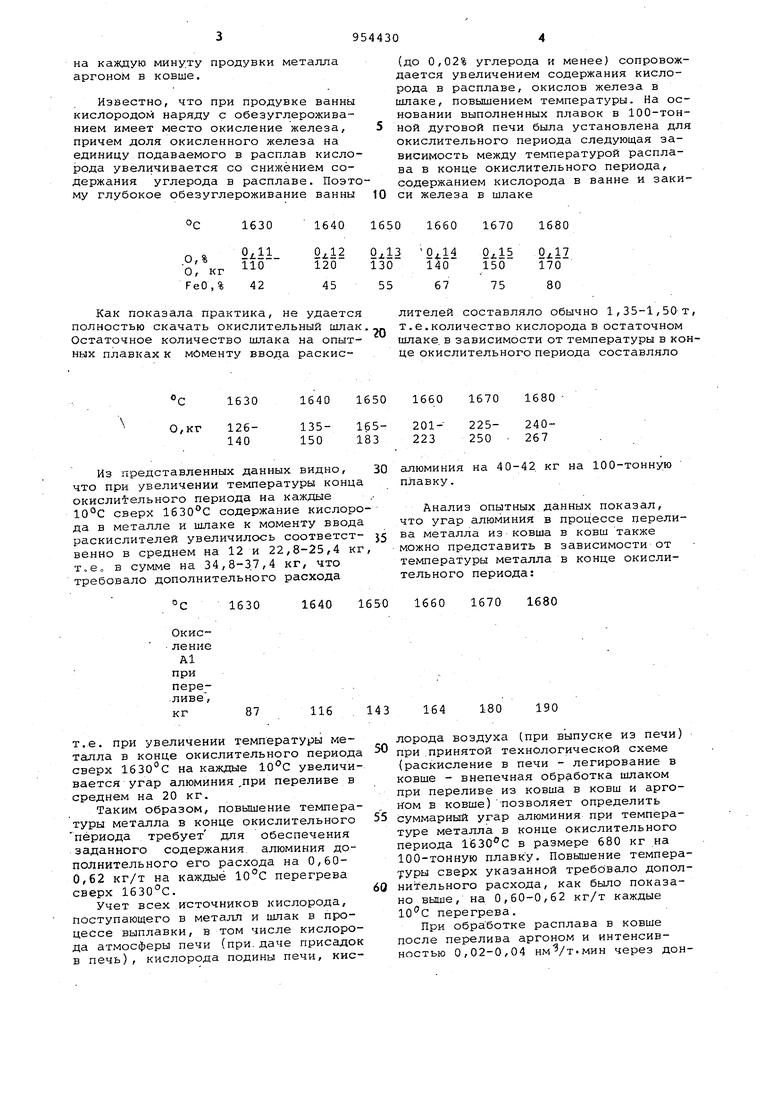

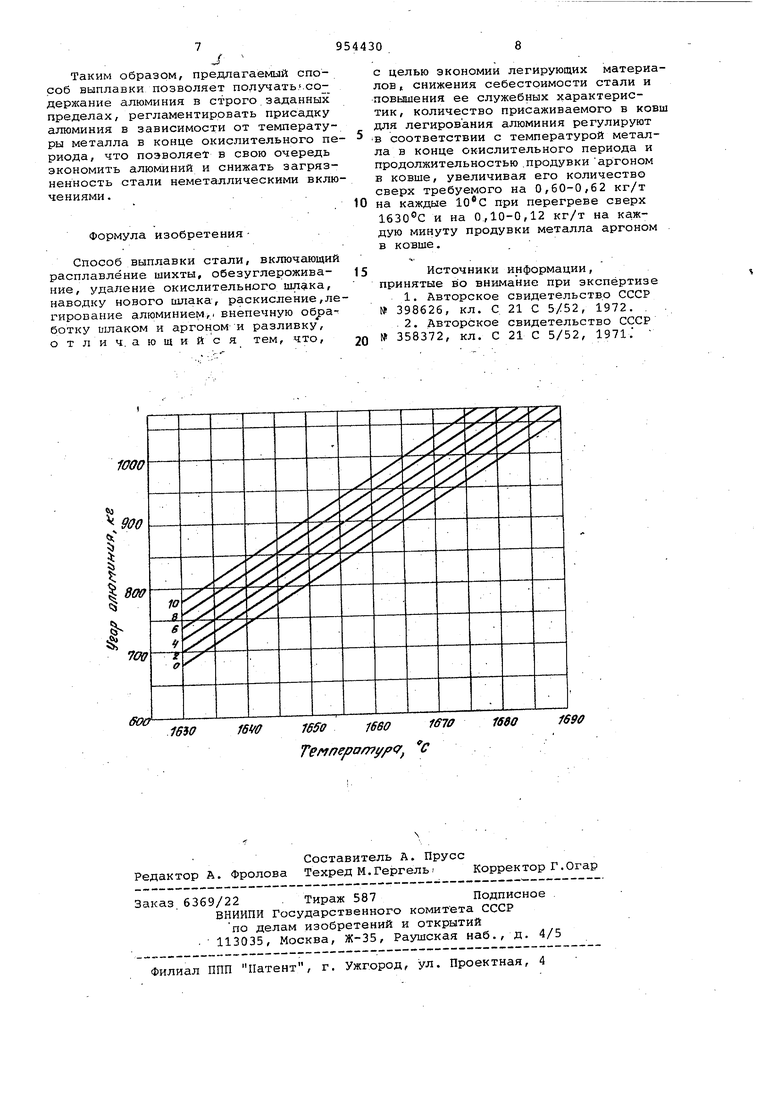

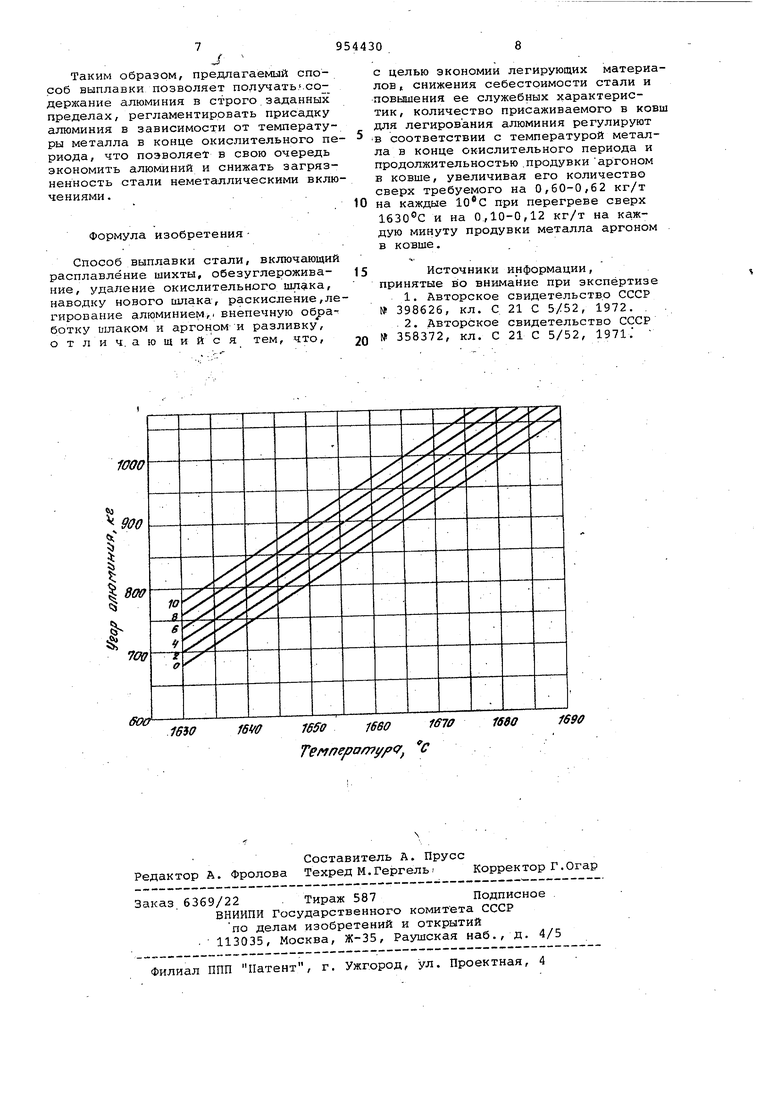

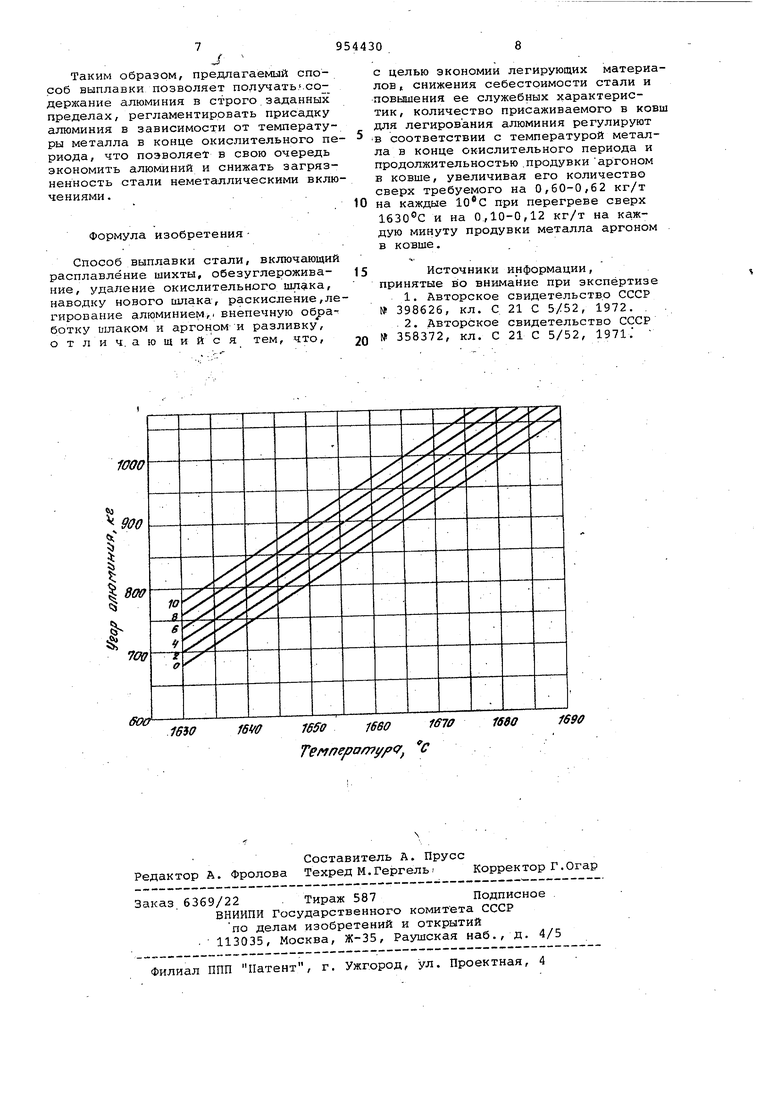

На чертеже приведен график зависимости угара алюминия от температуры в конце окислительного периода и продолжительности продувки аргоном в ковше: цифры у кривых - продолжительность продувки аргоном, мин, вес плаки - 100 т.

Установленная зависимость позволила регламентировать кол1 чество присаживаемого алюминия, получать строго заданное содержание алюминия, что в свою очередь позволило снизить расход алюминия, уменьшить загрязненность металла неметаллическими включениями, повысить магнитные характеристики стали.

Изобретение характеризуется приведенными ниже примерами реализации способа выплавки стали.

Пример 1. Сталь выплавляют в 100 т дуговой печи. Шихта состоит из стального лома и чугуна. После расплавления шихты и нагрева расплава до .печъ отключают, ванну продувают кислородом. По достижении температуры 1630°С продувку кислородом прекращают и скачивают окислительный шлак. Остаточное количество шлака в печи составляет 1,5 т. К моменту скачивания окислительного шлака металл содержит,вес.%: углерод 0,025, кислород 0,11. Содержание суммарной закиси железа в окислительном шлаке составляет 42%. После скачивания окислительного шлака в печь присаживают 400 кг алюминия и 550 кг феросилиция для раскисления и наводят новый шЛак из извести и плавикового шпата. Через 10-15 мин после присадк шлакообразующих плавку выпускают в ковш. В ковш перед выпуском присаживают ферросилиций 500 кг, марганец металлический 250 кг, алюминий кусковой 600 кг. После выпуска металла переливают из ковша в ковш. Во втором ковше металл продувают аргоном. Из присаженных 1000 кг алюминия в печь и в ковш ушло на раскисление металла шлака и окисление кислородом воздуха при переливе из ковша в ковш 680 кг к 20 кг угорело при продувке металла аргоном в- ковше в течение 2 мин (фиг. 1), в металле остается 300 кг.

Готовый металл содержит,вес.%: углерод 0,032; марганец 0,38; кремний 0,78; фосфор 0,01; сера 0,006; алюминий 0,28; Кислород 0,004%. Вес жидкого металла составил 106 т.

Пример 2. Так же, как в примере 1, но продувку кислородом ведут до получения более низких содержаний углерода и прекращают ее по достижении 1665°С. К моменту скачивания шла0ка металл содержит, вес.%: углерод 0,022; кислород 0,145; окислительный шлак - 70% закиси железа (суммарной). После скачивания окислительного шлака в печь присаживают 400 кг алюминия

5 и 550 кг ферросилиция для раскисления, и наводят шлак. После выпуска металла в ковше, в который присадили |ферросилиций, марганец и алюминий, металл переливают из ковша в ковш вместе со шлаком. Количество алюми0ния, присаженного в первый ковш,увеличивают по сравнению с плавкой в примере 1 на 0,62х100х 11 §5г1§30).

217 220 кг, т.е. в первый ковш да5ют 600 + 220 820. .

Поскольку металл -был выпущен с более высокой температурой, то во втором ковше требуется продувка аргоном более длительная - в течение

0 5 мин. Поэтому в первый ковш перед продувкой аргоном добавляют еще 0,10 1005 50 кг алюминия. Итого в первый ковш присаживают 870 -кг алюминия. Готовый металл содержит,вес.%:

5 углерод 0,029; кремний 0,75 фосфор 0,008; сера 0,005 алюминий 0,34, кислород 0,005.

Пример 3. Так же, как в примере 1, но продувку кислородом про0водят до 1680°С. Металл после кислородной продувки содержит 0,020% углерода и 0,17% кислорода, окислительный шлак - 80% суммарной закиси железа. После скачивания окислительного шла5ка, раскисления 400 кг алюминия и 550 кг ферросилиция, наводки нового шлака металл выпускают в ковш. В ковш перед выпуском присаживаю.т 550 кг ферроцилиция, 250 кг марганца металлического и алюминий. Количество алю0миния, необходимое для присадки-в ковш, определяют следующим образом:

,62. ч- 0,10х

5

X 100 X 8 jt 600 + 310 + ВО 990 кг, где 8 - продолжительность планируемой продувки аргоном во втором ковше, мин/ 100 - вес плавки, т.

После выпуска из печи металл во

втором ковше продувают аргоном (8 мин).

Готовый металл содержит, вес.%: углерод 0,026, марганец 0,25; кремний 0,72; фосфор 0,009; сера 0,004,

5 алюминий 0,31/ кислород 0,006. Таким образом, предлагаемый способ выплавки позволяет получать содерхсание алюминия в строго , заданных пределах, регламентировать присадку алюминия в зависимости от температуры металла в конце окислительного пе риода, что позволяет в свою очередь экономить алюминий и снижать загрязненность стали неметаллическими вклю чениями. Формула изобретения Способ выплавки стали, включающий расплавление шихты, обезуглероживание, удаление окислительного шлч1ка, наводку нового шлака, раскисление,ле гирование алюминием,, внепечную обработку шлаком и аргоном и разливку, о т л и ч. а ю щ и и с я тем, что. с целью экономии легирующих материалов , снижения себестоимости стали и повышения ее служебных характеристик , количество присаживаемого в ковш для легирования алюминия регулируют в соответствии с температурой металла в конце окислительного периода и продолжительностью .продувкиаргоном в ковше, увеличивая его количество сверх требуемого на 0,60-0,62 кг/т на каждые при перегреве сверх 1630°С и на 0,10-0,12 кг/т на каждую минуту продувки металла аргоном в ковше. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 398626, кл. С 21 С 5/52, 1972. . . 2.Авторское свидетельство СССР № 358372, кл. С 21 С 5/52, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали | 1979 |

|

SU829684A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Способ выплавки нержавеющей стали | 1982 |

|

SU1068494A1 |

| Способ выплавки стали | 1978 |

|

SU691497A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ выплавки среднелегированных хромсодержащих сталей | 1981 |

|

SU1063844A1 |

| Способ выплавки электротехнической стали | 1977 |

|

SU692860A1 |

fffffff

§5

ffffO

I Sffff §

.

7G17

SOO

16ЬОfSW16501660fff7ff16801690

Темпероту/ С

Авторы

Даты

1982-08-30—Публикация

1980-10-02—Подача