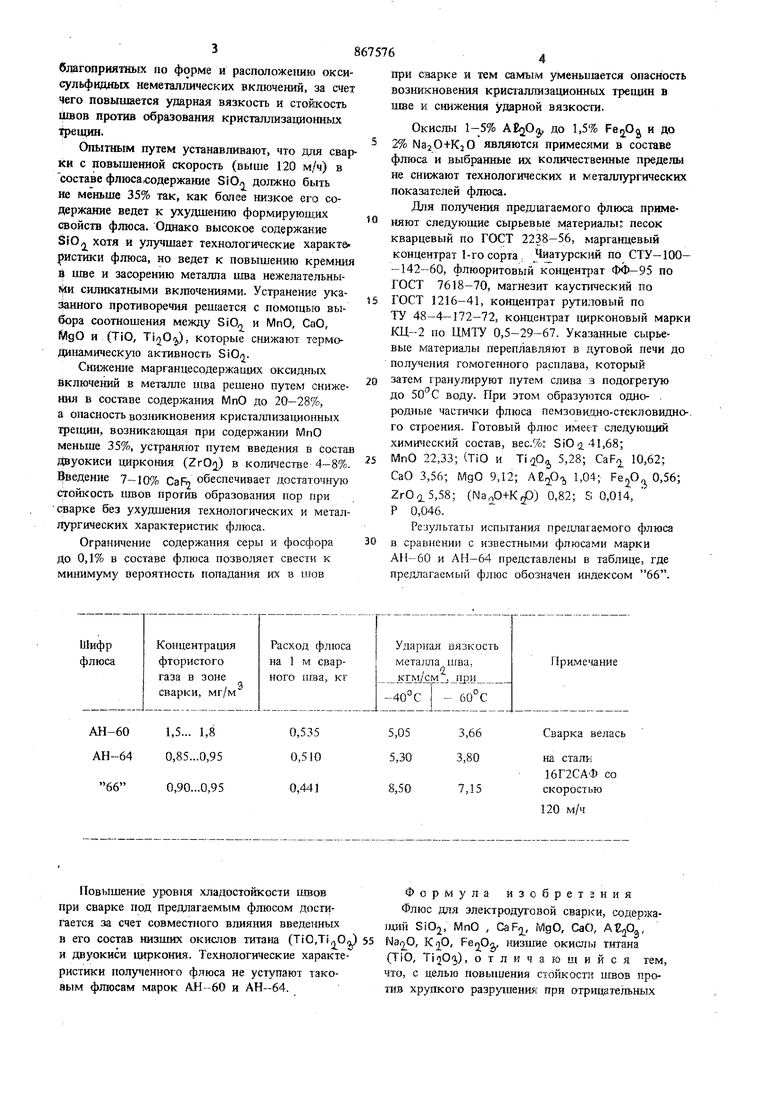

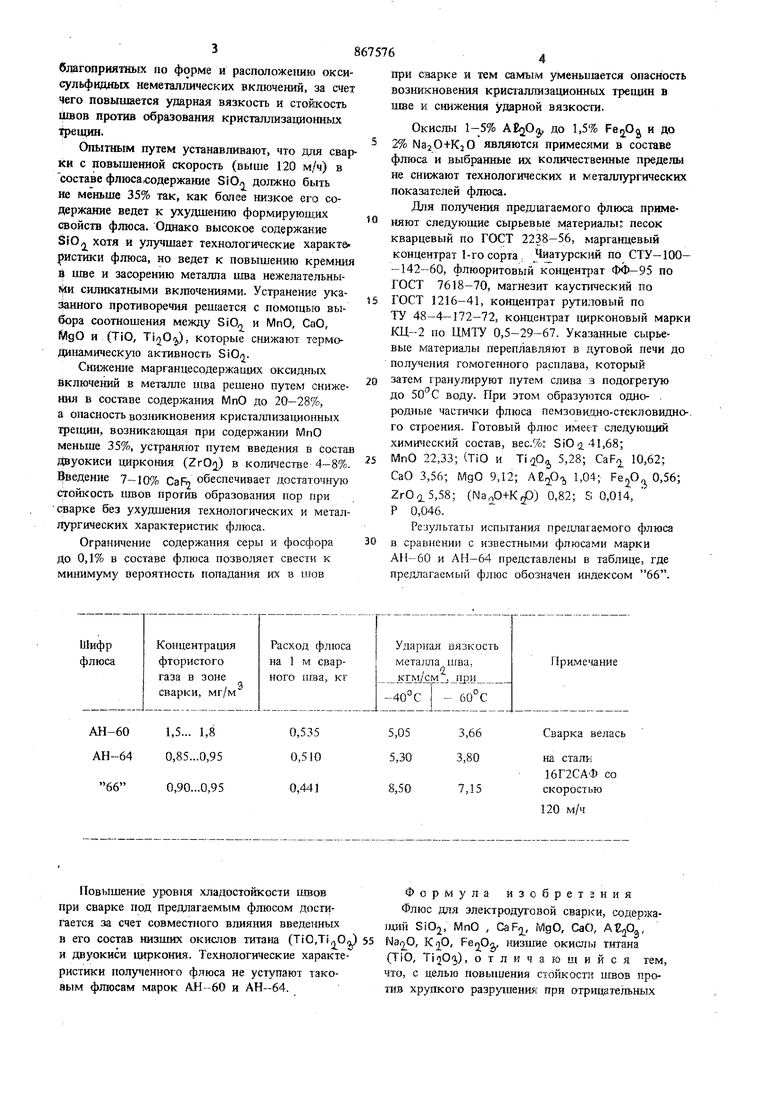

Изобретение относится к сварке, в частности к составам сварочных флюсов, используемых для сварки с повышенной скоростью. Для электродуговой сварки с повышенной скоростью широко применяется флюс марки АН-60 1, содержащий, вес.%: SiO 42,5-46, МпО 37-40; СаО 3-8; МдО 0,5-3; CaFj 5-7,5; до 5; до 1,5; S до 0,15 и Р до 0,15. Этот флюс изготавливается в злектродуговой печи и имеет пемзовидное строение зерен. Однако флюс имеет существенный недостаток - его пыль и сварочный азрозоль токсичны Наиболее близким по составу к предлагаемо му является флюс марки АН-64, предназначенный для сварки с повышенной скоростью, имею щий стекловидно-пемзовидное строение зерен 2, следующего состава, вес.%: SiO 45 - 46; МпО 35-40; СаО 3-1 ; 1,5-5,5; МдО 0,5-3; CaF 2-4; низшие окислы титана (ТЮ, ) 2-6, (NajO. + ) 0,5-2 и до 1,5. Этот флюс имеет хорошие технологические и санитарно-гигиенические свойства, но не позво ляет получить высоких значений ударной вя кости металла шва при отрицательных температурах. Цель изобретения - повышение стойкости против хрупкого разрушения при отрицательных температурах и образования кристаллизационных трещин. Указанная цель достигается тем, что флюс, в состав которого входят SiO, МпО, СвО, AT-ip MgO, CaFQ, TiO, , , и , дополнительно содержит двуокись цирь кония при следующем соотнощешш всех ингредиентов, вес.%: S QI36-42 МпО20-28 CaF 7-10 MgO7-10 TiO, Ti,Oj .5-9 8 CaO3-5 Введение двуокиси циркония, a также измеение соотношения между основными компоненами способствует образованию в металле шва 3 благоприятных по форме и расположеник ок сисульфидных неметаллических включений, за счет чего повышается ударная вязкость и стойкость швов против образования кристаллизационных фещин. Опытным путем устанавливают, что для свар ки с повышенной скорость (выше 120 м/ч) в составе флюса содержание SiO/j должно быть не меньше 35% так, как более низкое его содержанке ведет к ухудшению формирующих свойств флюса. Однако высокое содержание SiO хотя и улучшает технологические характеристики флюса, но ведет к повышению кремния 8 шве и засорению металла шва нежелательны1 и силикатными включениями. Устранение укаэанного противоречия решается с помощью выбора соотношения между SiO и МпО, СаО, iVtgO и (TiO, , которые снижают термодинамическую активность SiO. Снижение марганцесодержаихих оксидшзгх йключегает в металле шва решено путем снижения в составе содержания МпО до 20-28%, а опасность возникновения кристаллизацио1шых трещин, возникающая при содержании МпО меньше 35%, устраняют путем введения в соста Двуокиси циркония (ZrO;) в количестве 4-8% Введение 7-10% CaRj обеспечивает достаточную стойкость швов против образования пор при сварке без ухудшения технологических и метал лургических характеристик флюса. Ограничение содержания серы и фосфора до 0,1% в составе флюса позволяет свести к минимуму вероятность попадания их в шов при с зарке и тем самым уменьииется опасность возникновения кристаллизационных трепуш в шве и снижения ударной вязкосга. Окислы 1-5% AE-jO до 1,5% и до 2% Na20+K2O являются примесями в составе флюса и выбранные их количественные пределы не снижают технологических и металлургических показателей флюса. Дл;я получения прещшгаемого флюса применяют следующие сырьевые материалы: песок кварцевый по ГОСТ 2238-56, марганцевый концентрат 1-го сорта, Чиатурский по СТУ-100- 142-60, флюоритовый концент1)ат ФФ-95 по ГОСТ 7618-70, магнезит каустический по ГОСТ 1216-41, концешрат рутиловый по ТУ 48-4-172-72, концентрат цирконовый марки КЦ-2 по ЦМТУ 0,5-29-67. Указанные сырьевые материалы переплавляют в пуговок печи до получепия гомогенного расплава, который затем гранулируют путем слива в подогретую до 50С воду. При этом образукэтся одно- . родные частички флюса пемзови.ано-стекловидно-. го строения. Готовый флюс следующий химический состав, вес.%: SiO 41,68; МпО 22,33; (TiO и TiiOo, 5,28; CaFQ 10,62; СаО 3,56; MgO 9,12; AErjO,, 1,04; ,, 0,56; ,58; (Na. 0,82; 1 0,014, P 0,046. Результаты испытания предлагаемого флюса в срапнении с известными флюсами марки АИ-60 и АН-64 представлены в таблице, где предлагаемый флюс обозначен индексом 66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плевленый флюс | 1979 |

|

SU867580A1 |

| Плавленный флюс для электродуговой автоматической сварки | 1981 |

|

SU967748A1 |

| Плавленый флюс для электродуговой сварки хладостойких сталей | 1981 |

|

SU969488A1 |

| Плавленный флюс для механизированной сварки | 1981 |

|

SU988504A1 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| Сварочный флюс | 1977 |

|

SU716749A1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| Способ получения плавленого флюса | 1986 |

|

SU1382630A1 |

0,535

1,5... l,f

АН-60

Повышение уровня хладостойкости швов при сварке под предлагаемым флюсом достигается за счет совместного влияния введенных в его состав низших окислов титана (ТiОД,,On) 55 и двуокиси шфкония. Технологические характеристики полученного флюса не уступают таковым флюсам марок АН-60 и АН-64.

Сварка велась

3,66

5,05

Формула изобретения Флюс для электродуговой сварки, содержандий Si02, МпО , CaPQ, MgO, СаО, , , , FerjO {изшие OKKCJIM титана (TiO, ), отличающийся тем, что, с целью повышения стойкосл швов против хрз псого pa3pyiueHHff при отрщательных

58675764

температурах и образования кристаллизационныхЫюшие окислы

трещин при сварке, он дополнительно содержиттитана (ТЮ, Т1лО)5- 9

двуокись циркония при сдадующеМ соотноше-СаО3-5

НИИ компонентов, вес.%:Источники информацнв.

О iCJ

5 принятые во внимание при экспертвэе МпО 20-281 Технология электричекой сшфки шшвле f i7-10нием. Под ред. Б. Е. Патгаа. Мишгнз, 1962,

МдО7-102. Авторское свидетельство СССР If 323234,

ZrO j 4-8кл. В 23 К 35/36, 1970.

Авторы

Даты

1981-09-30—Публикация

1974-11-21—Подача