(5) ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| ФЕРРИТНОКАЛЬЦИЕВЫЙ ФЛЮС И ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2087557C1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| Способ получения флюса для сталеплавильного производства | 1984 |

|

SU1254021A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ИЗВЕСТКОВО-ЖЕЛЕЗИСТОГО ШЛАКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061060C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО АГЛОМЕРАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2460812C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС (ВАРИАНТЫ) | 2005 |

|

RU2299913C2 |

| Способ получения стандартного образца офлюсованного агломерата | 1985 |

|

SU1344800A1 |

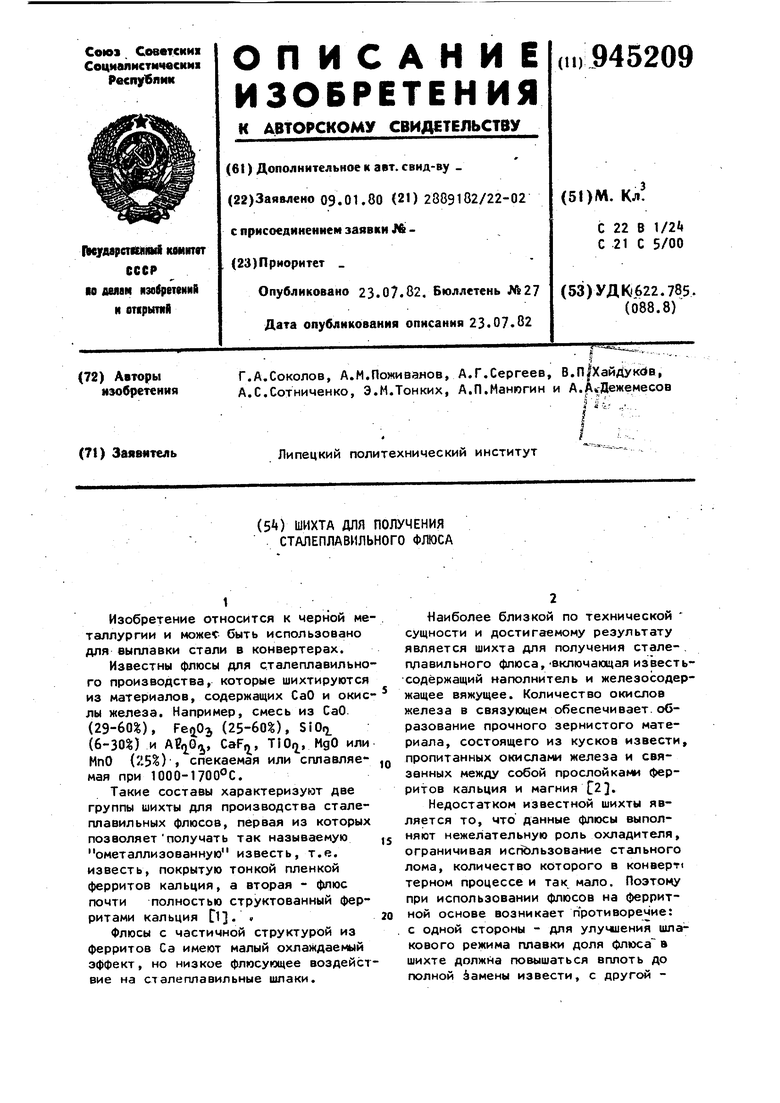

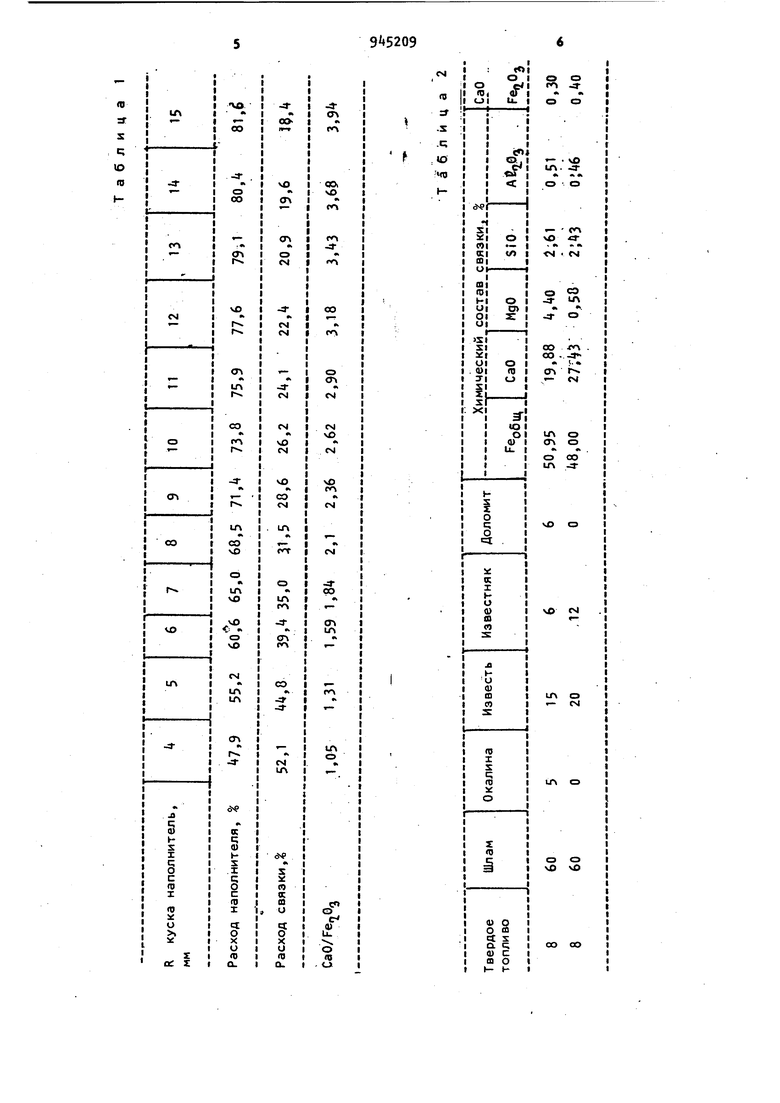

Изобретение относится к черной ме таллургии и можеК быть использовано для выплавки стали в конвертерах. Известны флюсы для сталеплавильно го производства, которые шихтируются из материалов, содержащих СаО и окис лы железа. Например, смесь из СаО. (29-60%), Ре(0э (25-60), (6-30%) и f(0, CaF,, TiO(, MgO или MnO (И5%) спекаемая или сплавляемая при 1000-1700°С. Такие составы характеризуют две группы шихты для производства сталеплавильных флюсов, первая из которых позволяетполучать так называемую ометаллизованную известь, т.е. известь, покрытую тонкой пленкой ферритов кальция, а вторая - флюс почти полностью структованный ферритами кальция D. Флюсы с частичной структурой из ферритов Са имеют малый охлаждаемый эффект, но низкое флюсующее воздейст вие на сталеплавильные шлаки. Наиболее близкой по технической сущности и достигаемому результату является шихта для получения стале- , плавильного флюса, -включающая известьсодёржащий наполнитель и железосодержащее вяжущее. Количество окислов железа в связующем обеспечивает, образование прочного зернистого материала, состоящего из кусков извести, пропитанных окислами железа и связанных между собой прослойками ферритов кальция и магния С2. Недостатком известной шихты является то, что данные флюсы выполняют нежелательную роль охладителя, ограничивая испЪльзование стального лома, количество которого в конверт терном процессе и так мало. Поэтому при использовании флюсов на ферритной основе возникает противоречие: с одной стороны - для улучшения шлакового режима плавки доля флюса в шихте должна повышаться вплоть до полной Замены извести, с другой количество окислов железа, вводимых с этими материалами, должно бы минимальным. Цель изобретения - снижение охлаждающего действия флюса в стале, обладающего малым охлаждающим эффе том на сталеплавильную ванну, повы шение механической прочности его кусков и стойкости материала к гид ротации. Поставленная цель достигается увеличением в исходной шихте отношения окислов CaO/Feij Oij до 1,04,0„ Шихта составляется из известняка или доломита крупностью 8-30 играющего роль наполнителя, и мелк зернистой фракции связующего, состоящего из конвертерного шлама, ок лины, извести, известняка и топлива крупностью 0,1-2,0 мм. Количество связующего должно обеспечить соотно шение окислов CaO/FeijOj, равным 0, 0,tO, при следующем содержании исходных компонентов в связке, весД Известь Известняк или доломит Топливо Конвертерный шлам или окалиОстальноена Перед спеканием связующая шихта и наполнитель тщательно перемешиваю ся. Зерна наполнителя окружены прослойками из мелкозернистой шихты свя зующего,1 В процессе спекания прослойки плавятся и легкоплавкие соединения ферритов кальция и магния цементиру куски наполнителя. Одновременно известняк разлагается с образованием СаО, а часть окислов железа диффунд ,рует в его объем. Полученный флюс ino данным петрографического анализа 4 представляет особой механически прочный зернистый материал из кусочков извести, частично пропитанных окислами железа и связанных прослойками ферритов кальция и магния. В результате спекания получаем флюс с заданным соотношением компонентов CaO/FerjiO равным 1,0-,0. Теоретические и экспериментальные исследования показывают, что надежное окускование при спекании в слое обеспечивает относительно легкоплавкий феррит CaO/Fe Oi (tf, 1220°С), но массовое отношение CaO/F Oj в этом соединении мало (о,35). При увеличении этого отношения возникают трудности в спекании материала, а после выхода состава шихты за пределы двукальциевого феррита (2CaOFeoOA) с соотношением CaO/FenOj, равным и,7, шихта составленная из мелкозернистых материалов, перестает спекаться. При предлагаемой крупности наполнителя и связующего, с соотношением в исходной шихте окислов CaO/Fetj Oa равным 1,0-4,0, трудностей с спеканием в слое не наблюдалось. Если в исходном состоянии шихты наполнитель представить в виде шариков размером 2R, а -связущую прослойку в виде однородной пленки толщиной 2о, равномерно расположенной между зернами наполнителя, то отношение CaO/Fej O определится формулой СаОМ| а наполнителя масса связующего Приняв сЛ 1 мм, плотность СаО ЗЛ г/см, плотность CaO-Fe,2,0 А,3 г/см, получим зависимость весового отношения CaO/Fe Oi от крупности наполнителя. Расход шихты связующего и наполнителя в зависимости от крупности наполнителя приведен в табл,1. Состав шихты показан в табл.2. 7 Исходные материалы предварительн измельчают, смешивают, увлажняют и, пропустив через окомкователь, спекают на лабораторной установке. В качестве топлива используют кокси к в количестве 80% от веса шихты. Расход связки выбирают в зависи «эст от крупности наполнителя (табл.1 ), Процесс спекания протекает без каких-либо затруднений. В процессе спекания карбонаты кальция и магния.распадаются. Свя.зуьмцими для наполнителя являются легкоплавкие ферриты кальция и магния. Одновременно протекают процессы пропитки наполнителя окислами железа, при этом получается кускевой, механически прочный, стойкий к атмосферным воздействиям флюс. Выдержка флюса в течение трех месяцев в обычных атмосферных услоВ качестве исходных материалов применяют .чугун передельный,%: С ,3 Si 0,58;-Ни 0,87; Р 0,10; S 0,033. Из табл.3 видно, что при использовании флюса с отношением СаО/ /FeijOj, равным 2 (вариант В), в ванне получаем шлак, обладающий высокими рафинирующими свойствами, при нез начительном охлаждающем эффекте. При использовании флюса с отношением CaO/Fe(, равны 0,7, получаем в конвертере шлак, обладающий низкими рафинирующими свойствами по отношению к S и Р. Температура метал ла на повалке составляет всего 1610®С, что на меньше по сравнению с вариантом В. Следовательно, 9 ВИЯХ не привела к его разрушению за счет гидротации. Оптимальными свойствами обладает флюс, полученный из наполнителя крупностью 1520 мм. Влияние , получаемого при спекании предлагаемой.шихты на процесс шлакообразования, проверяют на плавках в лабораторном конвертере саДкой 60 кг. Продувку осуществляют сверху через водоохлаждаемую, фурму. Продувку осуществляют до содержания углерода 0,06-0,08%. После окончания продувки отбирают пробы металла и шлака и замеряют температуру. Проведена серия плавок по каждо-., му из четырех вариантов (А, Б, В, Г). Результаты представлены в табл.3 (время продувки и расход кислорода на плавках одинаковые). Таблица 3 понижать отношение CaO/FerjOj ниже 1,0 не желательно, так как флюс в этом случае обладает значительным охлаждающим эффектом, рост температуры ванны отстает от скорости форжрования шлака. При этом необходимо уменьшать количество металлолома в садке, что делает процесс экономически не выгодным. При отношении CaO/FenOj,равны 1, охлаждающий эффект флюса снижается и рафинировочные свойства конвертерного шлака повышаются (табл.З). При проведении опытных плавок по варианту Г (CaO/Feij O, равном ) охлаждающий эффект флюса незначительно повышается, а рафинироиочные 9 свойства, шлака незначительно снижают ся. Это связано с малым содержанием окислов железа в шлаке и избыточным количеством окиси кальция. Повышение отношения CaQ/FenO A нежелательно, так как при этом в первичном шлаке значительно повышается содержание СаО при малом содержании окислов железа. Для исправления плавки необходимо вводить плавиковый шпат, что экономически нежелательно. Это удорожает себестоимость стали и уменьшает выход год ного. , Следовательно, оптимальным является отношение окислов СаО и FenOj в пределах 1,0-4,0. Технико-экономическая эффективность использования данного флюса складывается из уменьшения количества извести, используемой для наведения шлака, на 25 и полного исключения плавикового шпата. Ожидаемый экономический эффект от использова|ния флюса составляет более 2 млн.руб Формула изобретения Шихта для получения сталеплавильного флюса, включающая известьсо9держащий наполнитель и железосодержащее связующее,, о тличающаяс я тем, что, с целью снижения охлаждащего действия флюса в сталенической прочности его кусков и стойкости материала к гидротации, она содержит в качестве наполнителя известняк или.доломит крупностью 8-30 мм и в качестве связующей части смесь конвертерного шлама, окалины, извести, известняка и топлива крупностью 0,1-2,0 мм, обеспечивающих общее отношение CaO/Fe Oj в флюсе в пределах 1,0-4,0, а в связке - 0,30,4 при следующем содержании исходных компонентов в связке, вес.%: Известь15г20 Известняк или доломит10-12 Топливо8-10 Конвертерный шлам или окалина Остальное Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 47-33169, кл. 10 J 153, опублик. 1972. 2.Патент США № 3721548, кл. С 21 В 1/00, опублик. 1973,

Авторы

Даты

1982-07-23—Публикация

1980-01-09—Подача