Изобретение относится к цветной металлургии и может быть использовано в цинковальном производстве при переработке цинковой изгари.

При горячем цинковании образуются цинкосодержащие отходы - изгарь, в которую переходит значительное количество цинка - от 40 до 80%, в том числе от 6 до 80% в виде окиси, от 1 до 20% в йиде хлорида и от 5 до 60% в виде металла.

Известен способ переработки изгари, .заключающийся в ее обесхлоривании путем обработки водным раствором аммиака 1 v

Недостатком способа является трудоемк9сть выделения металлической фракции, большой расход реагентов (от 40% от веса изгари), которые не регенерируются, и образование большого объема сточных вод, требующих утилизации.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату являеуся способ переработки изг.ари путем плавки при температуре 420-460 0 .изгари и флюса состоящего из хлористого натрия и хлористого аммония. Способ основан на химическом взаимодействии окис7,

ленных соединений цинка с флюсом, .результатом которого является образование слоя шлака, предохраняющего .металл от окисления в процессе плавки. При взаимодействии с флюсом окисная пленка на поверхности металлических корольков растворяется, что способствует .слиянию корольков и более быстрому отстаиванию металла 2 .

10

Недостатком известного способа является то, что цинк, присутствующий в изгари в виде окислов и хлоридов, не извлекается, а переводится в шлак и теряется, .а также повышенный

15 расход флюса, который не регенерируется.

Цель изобретения - повышение извлечения цинка и обеспечение возможности повторного использования флю20са.

По.ставленная цель достигается тем, что согласно способу переработки изгари, включающему плавку под слоем расплавленного флюса при температуре 420-460°С и извлечение

25 металлической фракции, в качестве флюса используют хлористый цинк, отработанный расплав хлористого цинка удаляют с поверхности цинкояой ван30jH.H, растворяют в воде, выделяют окис ли цинка, а раствор хлористого цинка упаривают и направляют на плавку. Способ осуществляют следующим образом. Готовят раствор хлорида цинка путем подогрева сухой соли-в плавиль ном котле. Сухую изгарь подают в о расплав хлорида цинка непрерывно небольшими порциями во избежание местного переохлаждения расплава и при слабом перемешивании для поддержания изгари во взвешенном состоянии При этом металлические корольки под; расплавом нгщежно защищены от окислянмцего воздействия воздуха. Расплавление происходит при температуре .420-460 С. Благодаря хорошему контакту изгари с нагретым расплавом интенсифицируется теплоотдача металлическим частицам цинка, которые быстро расплавляются и вследстви большой разницы плотностей хлористог цинка (2,9 г/см) и металлического цинка (б,59 г/см)капельки цинка отделяются от расплава и оседают на дно ванны. При прохождении через слой расплава поверхность корольков очищается от пленки окислов, что способствует их слиянию, укрупнению и отстаиванию из расплава. Слиянию расплавленных корольков цинка способствует и перемешивание расплава.- . По мере накопления в расплаве окислов цинка шлак отделяют и подвер гают выи1элачиванию горячей водой до полного перехода хлорида цинка в раствор и отделения от него окислов цинка. Раствор хлорида цинка упаривают, полученный сухой остаток (сол используют для приготовления новой порции расплава хлористого цинка. Выделенная из расплава в результате выщелачивания в воде окись цин ка подвергается многократной (4-х р зовой) промывке в воде. Она содержит 55-65% цинка, в основном в виде окиси, около 0,5% примесей цветных металлов и до 9% хлора. Такое сырье после предварительного обесхлоривания, например отмывкой содовый ра створом, может быть переработано на цинковых заводах совместно с возгонами от вельцевания цинковых кеков. Выплавленный цинк можно снова вводить в процесс цинкования в жидком виде, тогда котел для плавки изга ри устанавливается вблизи оцинковочных ванн.Полученный цинк соответствует маркам Ц2 или Ц в зависимости от суммы примесей в исходной изгари. Подача жидкого цинка из расплавочного котла в оцинковочную ванну может быть осуществлена любым устройством транспортировки жидкого металла. Пример 1. 200 г хлористого цинка марки Ч расплавляют в фарфоровом тигле, установленном в муфельную печь, и подогревают до температуры 460с. В полученный расплав загружают пopция и по 25-50 г изгарь следующего состава, вес.%: 1по5ц.88,86, 66,3, ZnO 21,04, ZnOZnCl2 1,4, -ZnClg- 6,45, ,2, AljO - 1,3, PbO - 1,29, примеси, 1,98. В процессе загрузки наблюдается выделение газов. Выплавку цинка ведут при постоянной температуре и периодическом перемеривании расплава. Температуру расплава прддевживают автоматически. После загрузки отдельной порции изгари дают время на равномерное прогревание расплава. По мере загрузки изгари вязкость шлака увеличивается. Всего загружают 500 г изгари и загрузку прекращают, так как шлак становится вязким. Затем в течение 10 мин расплаву дают отстояться 1и нагрев выключают. От остывшего шлака отделяют . слиток металлического цинка. Шлаки растворяют в горячей воде. Остаток от выщелачивания отфильтровывают и промывают горячей водой при до постоянного содержания хлора в промывной воде.. Всего проводят 4 промывки. Содержание хлора в первой промывной воде 2,2 г/л, в четвертойследы. Получено 322,75 г цинка металлического, 209 г окислов цинка и 218,7 г хлористого цинка. Состав полученных продуктов приведен в табл:.: 1. .Таблица

Распределение цинка по продуктам плавки следующее, %: в металл 70,4, i что соответствует извлечению от королькового цинка 95%, в окислы 26,1%., в шлак в виде хлористого цинка .и потери 3,5%.

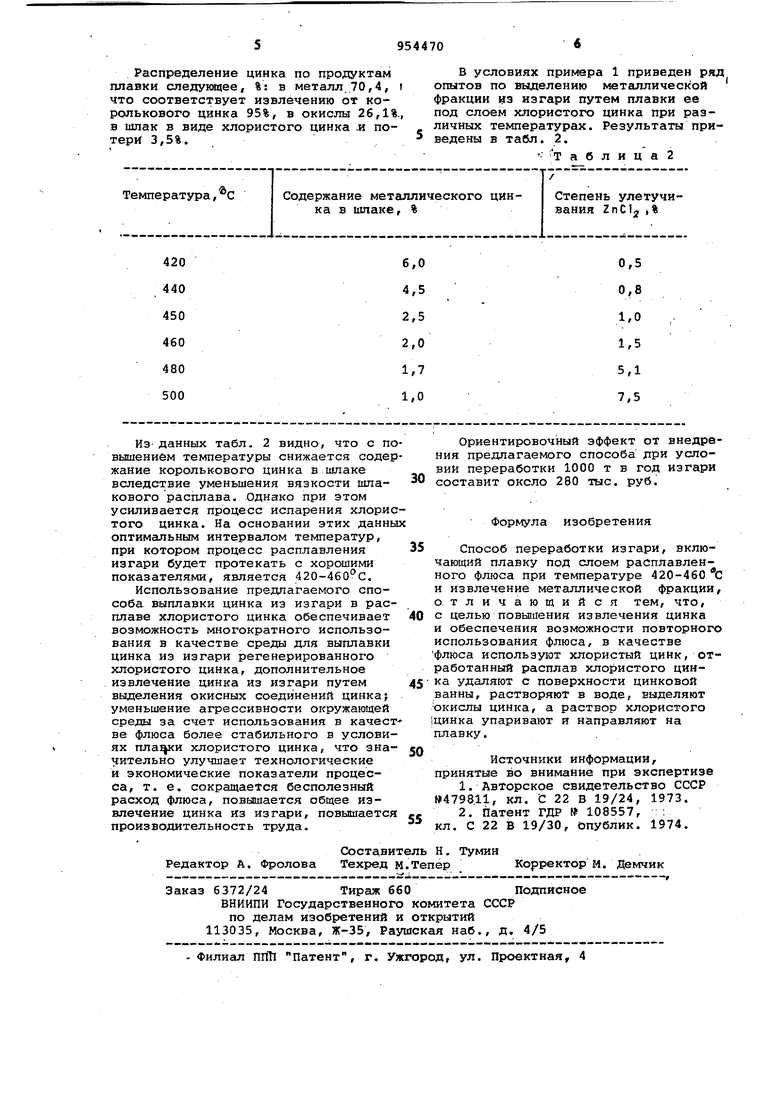

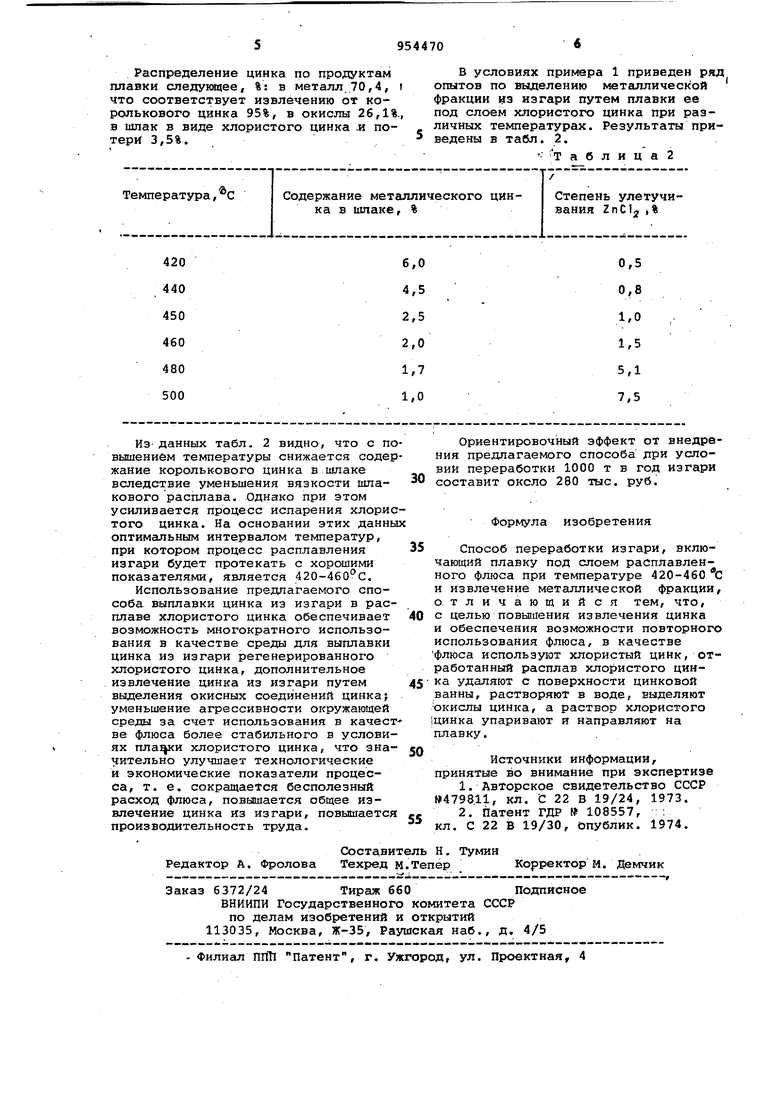

В условиях примера 1 приведен ряд опытов по выделению металлической фракции из изгари путем плавки ее под слоем хлористого цинка при различных температурах. Результаты приведены в табл. 2.

т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ИЗГАРИ В ПРОЦЕССЕ ЦИНКОВАНИЯ | 2016 |

|

RU2650662C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЦИНКА | 1999 |

|

RU2147322C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ПРОЦЕССА ГОРЯЧЕГО ЦИНКОВАНИЯ МЕТАЛЛА | 2002 |

|

RU2240363C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗГАРИ ЦИНКА | 2004 |

|

RU2267546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 1999 |

|

RU2150524C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПЕРЕПЛАВА ПЫЛЕВИДНОЙ ФРАКЦИИ ИЗГАРИ ЦИНКА | 1999 |

|

RU2150523C1 |

| Способ переработки отходов окисленного цинкового порошка | 2019 |

|

RU2718244C2 |

| Способ цинкования длинномерных стальных изделий | 1987 |

|

SU1468961A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 1994 |

|

RU2075525C1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

Авторы

Даты

1982-08-30—Публикация

1980-10-01—Подача