1

Изобретение относится к способам цинкования стальных изделий и может быть использовано в металлургии при изготовлении оцинкованной проволоки и ленты.

Целью изобретения является расширение технологических возможностей, снижение энергоемкости процесса и сокращение производственных площадей.

Способ цинкования длинномерных стальных изделий включает одновременное проведение процессов первичного цинкования, нагрева изделия пу- teM пропускания через него переменного тока до температуры термообработки, последующего охлаждения во время прохождения изделия через расплав хлоридов цинка и калия при наличии в нем расплавленного цинка и повторного цинкования в расплаве цинка.

Нагрев протяженного изделия до заданной температуры осуществляют при нахождении нагреваемого участка изделия в расплаве флюса, представляющего собой расплав хлоридов цинка и калия при наличии в этом расплаве расплава металлического цинка, с которым изделие не вступает в прямой

4;

с

00

контакт. Нагрев изделия ведут прямым пропусканием по нему переменного тока (электроконтактный нагрев), Температуру флюса поддерживают в пределах 420-500 С (при более низких температурах расплав густеет и затрудняет заправку проволоки, при более высоких температурах держать расплав не требуется по технологическим сооб ражениям). Усложнив состав расплава, можно еще уменьшить нижний предел его температуры, при этом флюсующее действие расплава не снизится, так как слои расплава, соприкасающиеся с изделием, по прежнему будут иметь температуру, близкую к температуре нагретого изделия. Поскольку нагретый участок изделия погружен в расплав, исключается его окисление.

Электроконтактный способ обеспечивает скоростной нагрев с высоким КПД изделия до 440-ПОО°С, высококачественную подготовку поверхности цинкованию с одновременным формиро- ванием на поверхности изделия буферного слоя тонкого (2-3 мкм) цинкового покрытия из расплава хлоридов Далее изделие охлаждается в том же расплаве, после чего его цинкуют в расплаве цинка.

При таком способе, поскольку расплав солей находится в постоянном контакте с расплавом цинка, последний диффундирует в расплав солей и растворяется в нем в определенном, строго постоянном, соотношении - до насыщения (при данной температуре расплава). Цинк из расплава хлористого цинка, расходуемый на цинкова- ние изделий, непрерывно восполняется путем диффузии из расплава цинка. При этом обеспечивается саморегулирование концентрации металлического цинка в расплаве хлоридов, Повторное цинкование осуществляют в ванне с расплавленным цинком при 420-460 Со

Для изготовления стальной оцинкованной проволоки использовали агрегат цинкования, включающий размоточное устройство, ванну электроконтактного нагрева (ЭКН) с расплавом хлористых солей, ванну с расплавом цинка, ванну охлаждения с водой, намоточное устройство.

Ванна ЭКН представляет собой металлический кожух, футерованный изнутри кирпичом. В канале ванны размещены контактные устрой ства. На дно ванны направлен слой цинка, около 30 мм, и ванна заполнена расплавом хлористых солей о

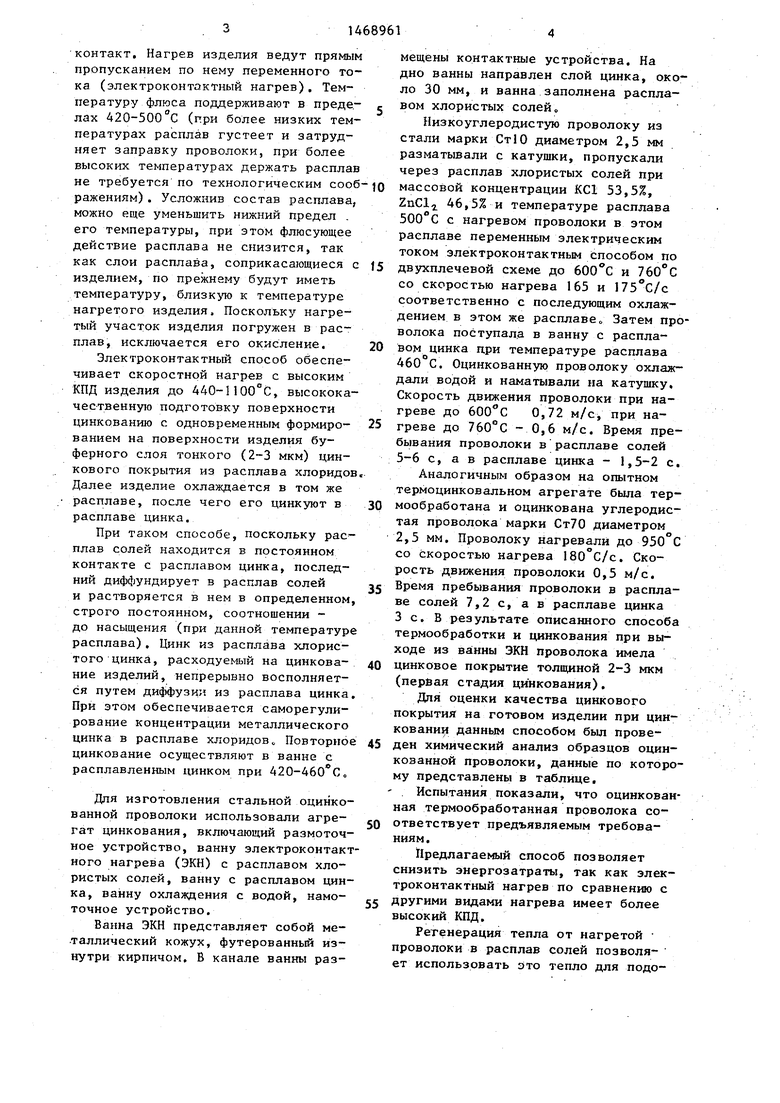

Низкоуглеродистую проволоку из стали марки Ст10 диаметром 2,5 мм разматывали с катущки, пропускали через расплав хлористых солей при массовой концентрации КС1 53,5%, ZnCl 46,5% и температуре расплава 500 С с нагревом проволоки в этом расплаве переменным электрическим током электроконтактным способом по двухплечевой схеме до и со скоростью нагрева 165 и 175 с/с соответственно с последующим охлаждением в этом же расплаве Затем прволока поступала в ванну с расплавом цинка при температуре расплава 460 С. Оцинкованную проволоку охлаждали водой и наматывали на катушку. Скорость движения проволоки при нагреве до 0,72 м/с, при нагреве до 760°С - 0,6 м/с. Время пребывания проволоки в расплаве солей 5-6 с, а в расплаве цинка - 1,5-2 с

Аналогичным образом на опытном термоцинковальном агрегате была тер- мообработана и оцинкована углеродистая проволока марки Ст70 диаметром 2,5 мм. Проволоку нагревали до 950°С со скоростью нагрева 80°С/с. Скорость движения проволоки 0,5 м/с. Время пребывания проволоки в расплаве солей 7,2 с, а в расплаве цинка 3 с. В результате описанного способа термообработки и цинкования при выходе из ванны ЭКН проволока имела цинковое покрытие толщиной 2-3 мкм (первая стадия цинкования).

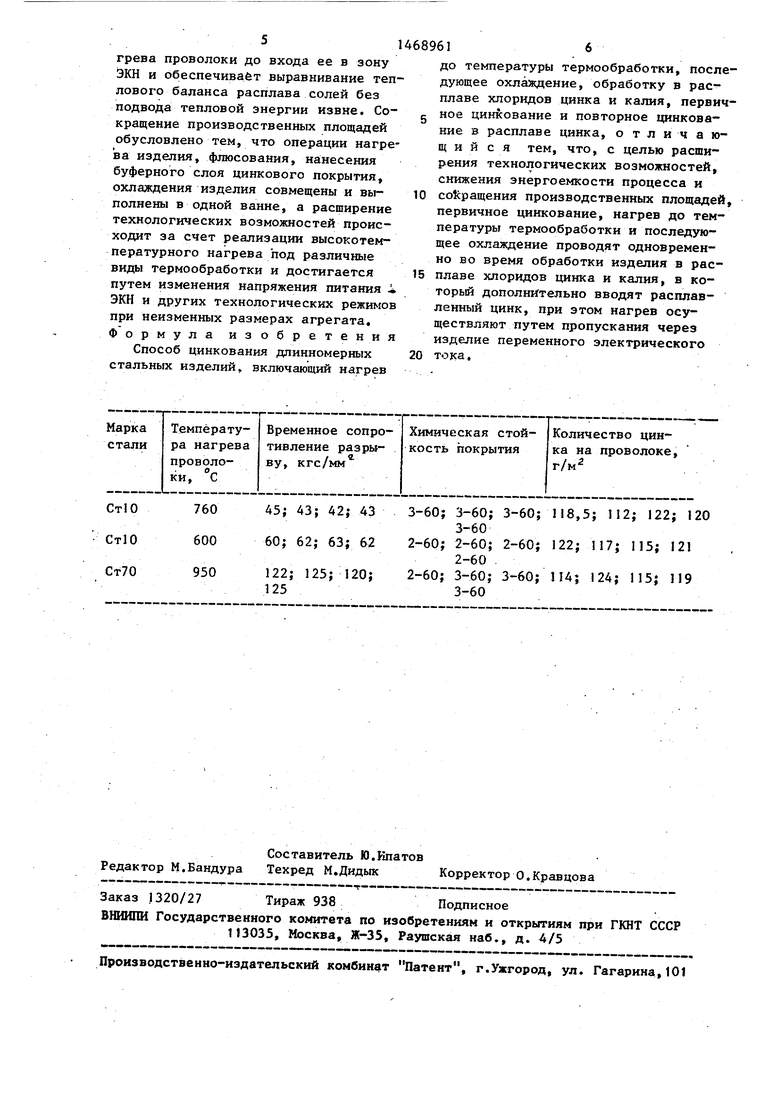

Для оценки качества цинкового покрытия на готовом изделии при цинковании данньт способом был проведен химический анализ образцов оции- кованной проволоки, данные по которому представлены в таблице.

Испытания показали, что оцинкованная термообработанная проволока соответствует предъявляемым требованиям.

Предлагаемый способ позволяет снизить энергозатраты, так как электроконтактный нагрев по сравнению с другими видами иагрева имеет более высокий КПД.

Регенерация тепла от нагретой проволоки в расплав солей позволяет использовать это тепло для подогрева проволоки до входа ее в зону :ЭКН и обеспечивает выравнивание теп лового баланса расплава солей без подвода тепловой энергии извне. Сокращение производственных площадей обусловлено тем, что операции нагрева изделия, флюсования, нанесения буферного слоя цинкового покрытия, охлаждения изделия совмещены и выполнены в одной ванне, а расширение технологических возможностей происходит за счет реализации высокотемпературного нагрева под различные виды термообработки и достигается путем изменения напряжения питания i ЭКН и других технологических режимов при неизменных размерах агрегата. Формула изобретения

Способ цинкования длинномерных стальных изделий, включающий нагрев

46896 6

до температуры термообработки, последующее охлаждение, обработку в расплаве хлоридов цинка и калия, первич- 5 ное цинкование и повторное цинкование в расплаве цинка, отличающий с я тем, что, с целью расширения технологических возможностей, снижения энергоемкости процесса и

10 со сращения производственных площадей, первичное цинкование, нагрев до температуры термообработки и последующее охлаждение проводят одновременно во время обработки изделия в рас15 плаве хлоридов цинка и калия, в который дополнительно вводят расплавленный цинк, при этом нагрев осуществляют путем пропускания через изделие переменного электрического 20 тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

| Способ горячего цинкования | 1981 |

|

SU986962A1 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ И СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 2001 |

|

RU2277606C2 |

| Порошковая никелевая лигатура для горячего цинкования и способ ее приготовления | 2023 |

|

RU2827007C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ИЗГАРИ В ПРОЦЕССЕ ЦИНКОВАНИЯ | 2016 |

|

RU2650662C2 |

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧИХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2010 |

|

RU2457274C2 |

| Флюс для горячего цинкования стальных изделий | 1986 |

|

SU1407993A1 |

| Канат стальной оцинкованный и способ изготовления стальной канатной оцинкованной проволоки для каната | 2021 |

|

RU2779958C1 |

| ФЛЮС ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ЦИНКОВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ТРУБЫ | 1992 |

|

RU2039123C1 |

Изобретение относится к способам цинкования длинномерных стальных изделий и может быть использовано в металлургии при изготовлении оцинкованной проволоки и ленты. Цель изобретения - расширение технологических возможностей, снижение энергоемкости процесса и сокращение производ- ственных площадей. Способ цинкования длинномерных стальных изделий включает одновременное проведение процессов первичного цинкования, нагрева изделия путем пропускания через не- го переменного тока до температуры термообработки, последующего охлаждения во время прохождения изделия через расплав хлоридов цинка и калия при наличии в нем расплавленного цинка и повторного цинкования в расплаве цинка. Способ позволяет проводить различные виды термообработки без изменения размеров агрегата цинкования, существенно уменьшить его размеры и эффективно использовать электроконтактный нагрев проволоки для нагрева волны с флюсом. 1 табл. а $ (Л

Авторы

Даты

1989-03-30—Публикация

1987-04-21—Подача