Способ относится к цветной металлургии, в частности к технологии переработки отходов цинка в виде изгари после цинкования железа и окисленных отходов.

Известен способ извлечения цинка из цинксодержащих отходов методом переплавки с рафинированием алюминием и использованием флюсовых добавок [1].

Выдержка при 650oC продолжалась 4-6 часов, а добавка хлорида алюминия была 0,6-1,0 кг на 1 т изгари. Железо удаляли, вводя алюминий в расплав изгари. Степень извлечения цинка в металл из цинксодержащих отходов представлена в табл. 1.

Содержание железа в готовом продукте составило 0,15% при плавке без алюминия и 0,014-0,015% - при плавке с алюминием.

Недостатком данного способа является низкий выход годного и длительная выдержка металла в расплавленном состоянии. Кроме того, хлорид алюминия при данной температуре сильно возгоняется, ухудшая экологические условия работы.

Известен способ переработки цинксодержащих отходов методом центробежной фильтрации [2] . Цинксодержащие отходы от распыления сплавов Zn - 20% Su в горячем состоянии загружали на поверхность металлического расплава, разогревали, "выкручивали" с помощью погружной центрифуги и отделяли сухую шлаковую массу от металлического расплава. Оптимальная температура составляла 440-460oC, соотношение расплава металла и шлака - 5:1.

При отсутствии флюсов извлечение составляет не более 60%, добавление флюсов, содержащих отходы АВЧ, увеличивало выход годного. Отходы АВЧ следующего состава, %: 15-20 Fe, 10-20 Cu, 1,5 - 6,0 Si, остальное - алюминий.

Используемый флюс содержит следующие компоненты, %: 20-30 NaCl, 20-30 KCl, 20-30 ZnCl2, 5-15 NaF, остальное - отходы АВЧ.

В результате опыта на 232 кг цинкового сплава загружали 65 кг отходов цинка, 1,3 кг флюса, получили 269 кг сплава и 21,6 кг сухих съемов. В сплаве было 215 кг цинка (загружено 236,2), т.е. извлечение из съемов было не более 67,7%. Все интерметаллиды остались в сухих съемах.

Недостаток способа - большое количество задействованного чистого металла, сложная конструкция центрифуги, кроме того, все интерметаллиды с цинком идут в съемы.

Наиболее близким по технической сущности является способ переработки отходов горячего цинкования [3], заключающийся в плавке отходов в печи сопротивления со сводовым нагревом. После расплавления гартцинка (смесь цинка и интерметаллидов FemZnn) вводили часть алюминиевого лома, необходимого для связывания железа. Образовавшуюся на поверхности расплава пену обрабатывали флюсом и снимали дроссы. Потом температуру снижали, добавляли остаток алюминиевого лома и отстаивали 15 часов. После этого расплав обрабатывали флюсом, удаляли дроссы и разливали товарный цинк. Было загружено 5475 кг гартцинка, в котором содержалось 5135 кг цинка, 169 кг железа и 98 кг свинца. Алюминия загрузили 180 кг и 500 кг карналлита (флюса). Получено 4960 кг товарного сплава, в котором было 4629 кг цинка, 14 кг алюминия, 0,94 кг железа и 42 кг свинца. Дроссов получено 1366 кг, в которых осталось 489 кг цинка, 160 кг алюминия, 166 кг железа и 54 кг свинца. Таким образом, извлечение цинка составило 90,1%, а железа осталось 0,5% от содержания в гартцинке.

Недостаток способа: большая продолжительность процесса - 18-20 часов, большой расход флюсов - 106,6 кг/т полученного сплава, а выход шлаков - 275 кг/т товарного сплава.

Техническая задача данного изобретения состоит в наиболее полном извлечении цинка из отходов, снижении продолжительности процесса, уменьшении выхода шлаков и расхода флюсов.

Поставленная задача решается следующим образом. Отходы цинка, содержащие железо и оксиды цинка, загружают в расплав солей на основе эвтектической смеси NaCl : KCl с добавлением фторидов в виде NaF, AlF3 или их смеси в виде криолита Na3AlF6. Температуру процесса поддерживают в интервале 740-790oC, выдерживают расплав 15-30 минут и извлекают товарный цинк. После проведения 3-5 циклов загрузки в расплав добавляют 5-10% алюминия от веса расплава солей, извлекают алюмоцинковый сплав, а из расплава извлекают (выгребают) осадок интерметаллидов железа с алюминием, после чего операцию повторяют.

Температура ниже 740oC близка к температурам плавления солей, интерметаллидов цинка (температура плавления FeZn7 - 647o, Fe5Zn21 - 765o), и дальнейшее снижение приводит к снижению выхода цинка в товарный сплав ниже 70%, а выше 790oC происходит испарение цинка, что тоже снижает извлечение цинка в товарный сплав.

Длительная выдержка расплавленного цинка под слоем солей приводит к потерям за счет испарения, поэтому выдержка более 30 минут в расплавленном состоянии нецелесообразна.

Введение алюминия на второй стадии процесса приводит к вытеснению цинка из интерметаллида цинка и замещению его алюминием, так как железо образует в интервале температур 760-1000oC интерметаллиды с алюминием FeAl3, FeAl2, Fe3Al5, Fe3Al, а при температуре ниже 760 все они находятся в твердом состоянии, т.е. алюминий прочно связан с железом и в цинк обратно не переходит.

Введение фторидов в виде NaF, AlF3 или Na3AlF6 приводит к растворению оксидных пленок цинка, в то время как в чистых хлоридах оксид цинка практически не растворяется.

Повышение содержания фторида выше 15% нецелесообразно, так как влечет за собой растворение материала футеровки. Кроме того, силы поверхностных явлений (адгезии) неэффективны при содержании выше 10-15% поверхностно-активных фторидов.

Предложенное техническое решение позволяет извлечь весь металлический цинк за короткое время, оставшиеся оксиды цинка восстановить алюминием, а цинк из интерметаллидов вытеснить алюминием. При этом отходы в виде шлака намного уменьшаются с 275 до 91,5 кг/т товарного металла, а расход солей составил 40 кг/т против 106 кг по прототипу.

Достоинство указанного способа в том, что процесс осуществляется в одном агрегате, с достаточной большой производительностью (за полчаса вместо 6-18 час). Кроме того, в процессе извлекается цинк не только из интерметаллидов, но и из отходов цинка, что ни в одном из известных технических решений не достигается.

В процессе использованы доступные и дешевые соли, мало отходов.

Новым в данном процессе является:

- загрузка твердых отходов в жидкий расплав солей;

- дополнительное восстановление цинка из оксидов алюминием и вытеснение цинка из интерметаллидов тем же алюминием;

- использование фторидов щелочных металлов и алюминия обеспечивает растворение пленки из оксида цинка и позволяет в дальнейшем восстановить оксид цинка алюминием;

- повышенная температура (740-750oC) позволяет быстро проплавить и отделить цинк от интерметаллидов и оксида цинка, а также ускоряет вытеснение цинка из интерметаллидов и восстановление оксида цинка. Суммарное извлечение по нашим данным составило 95-98% от всего содержания цинка в отходах, а не металлического, как в прототипе.

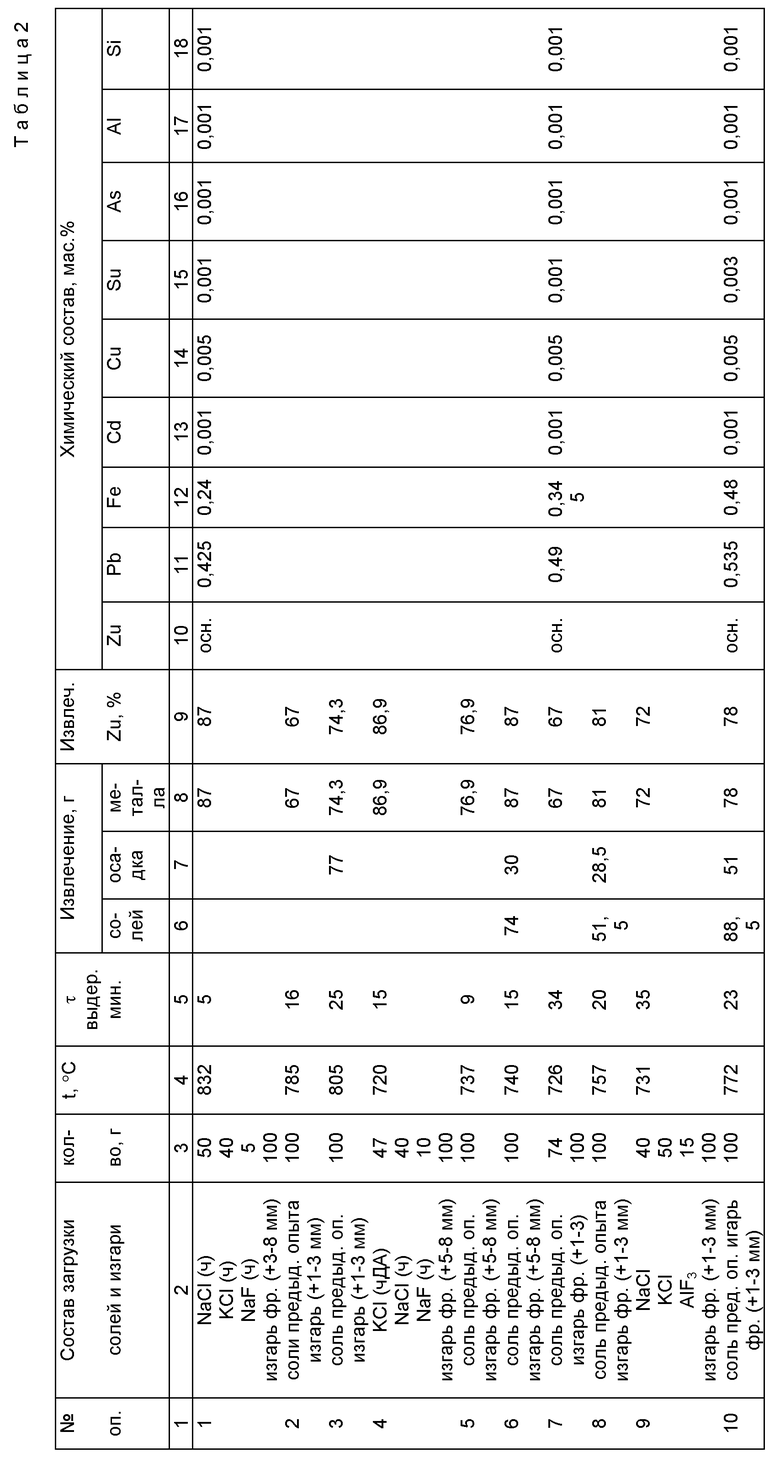

Пример 1. В печь сопротивления Таммана установили тигель из алунда диаметром 58 и высотой 70 мм, загрузили и наплавили 50 г NaCl, 40 г KCl, 5 г NaF, квалификации (r); нагрели до 750oC и в шесть приемов загрузили 100 г изгари цинка крупностью (-5 + 3) мм в течение 5 минут. Температуру в печи поддерживали в среднем 740oC. Тигель извлекли из печи, соль вылили на железный противень, а металл в графитовую изложницу, охладили и взвесили вылитую соль и чушечку металла. Извлечено 87 г цинка в виде компактного металла. Соль собрали и использовали для следующих опытов, результаты которых приведены в таблице 2 (пример 6).

Пример 2. В шахтную селитовую печь установили тигель из алунда диаметром 80, высотой 100 мм, загрузили и наплавили эвтектическую смесь солей NaCl - KCl 200 г, нагрели до 800 oC и загрузили в несколько приемов 120 г оксида цинка и 30 г алюминия в виде стружки, выдержали 1 час и содержимое вылили в изложницу, отделили металл от солей и получили 62 г сплава цинка с алюминием, содержащем: Zu 87,2% Al - 0,01%, Cu 0,58%, Pb 0,45%, Fe 0,061%, Sn 0,01%.

Извлечение цинка в металл от загруженных отходов составило 54%, а от содержания в отходах 67% в таблице 2 (пример 13).

Пример 3. В печь сопротивления Таммана установили тигель из алунда аналогичного примеру 1, загрузили соль опыта II и твердые остатки из 3-х предыдущих опытов, содержащие оксид цинка и интерметаллиды цинка, расплавили соль, загрузили 10 г алюминия в виде гранул, выдержали 40 минут при средней температуре 762oC, извлекли тигель, соль вылили на противень, а металл в изложницу. Получили 25,3 г алюмоцинкового сплава. Извлечение цинка составило 69,4% от теоретически возможного, содержащего в виде окислов и интерметаллидов, содержание железа 0,061 - 0,6% (таблица 2, пример 12).

Использованная литература

1. Черкасский Р. И., Максимов Л.В., Никитин В.В., Яковлев М.Л. Сталь.- 1993, N 2, с. 89-90.

2. Шустов А.Ю., Алексеев В.М., Маценко Ю.А., Бабанский В.И. Цветные металлы.- 1993, N3, с.26-28.

3. Тарасов А.В., Гель В.И., Шевелева Л.М. Сталь.- 1989, N6, с. 57-58.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ МАГНИЙ | 2003 |

|

RU2244027C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СИЛУМИНОВ | 1995 |

|

RU2094514C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2181386C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ПРОЦЕССА ГОРЯЧЕГО ЦИНКОВАНИЯ МЕТАЛЛА | 2002 |

|

RU2240363C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИЛУМИНОВ | 2000 |

|

RU2177048C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ СКАНДИЙ-АЛЮМИНИЙ (ЕГО ВАРИАНТЫ) | 1997 |

|

RU2124574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ | 2013 |

|

RU2507291C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И РЕДКИЕ МЕТАЛЛЫ | 2001 |

|

RU2191835C1 |

Изобретение относится к области цветной металлургии и может быть использовано для переработки отходов цинка в виде изгари после цинкования железа и окисленных отходов. Отходы загружают в расплав эквимольной смеси хлоридов натрия и калия с добавлением фторидов натрия или алюминия при температуре 740-790°С, выдерживают 15-30 мин, извлекают металлический цинк. Операцию повторяют 3-5 раз, затем в расплав добавляют 5-10% алюминия от массы расплава солей, извлекают алюмоцинковый сплав, а из расплава солей извлекают осадок окислов и интерметаллидов железа с алюминием и цинком, после чего операцию повторяют. В качестве фторидов добавляют NaF или AlF3 в количестве 10-15% от массы эквимольной смеси хлоридов калия и натрия, при этом единовременная загрузка отходов цинка от массы расплава солей составляет 0,12-0,20. Процесс осуществляется в одном агрегате с высокой производительностью, при этом цинк извлекается не только из интерметаллидов, но и из отхода цинка. 3 з.п.ф-лы, 2 табл.

| Тарасов А.В | |||

| и др | |||

| Сталь, 1989, N 6, с.57-58 | |||

| Пирометаллургический способ переработки обесхлоренной цинковой изгари | 1961 |

|

SU146900A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВОЙ ИЗГАРИ | 0 |

|

SU174360A1 |

| СПОСОБ КАТЕТЕРИЗАЦИИ БЕДРЕННОЙ АРТЕРИИ ПОД РЕНТГЕНОЛОГИЧЕСКИМ КОНТРОЛЕМ | 1994 |

|

RU2115442C1 |

| US 5443614 A, 22.08.1995. | |||

Авторы

Даты

2000-04-10—Публикация

1999-04-09—Подача