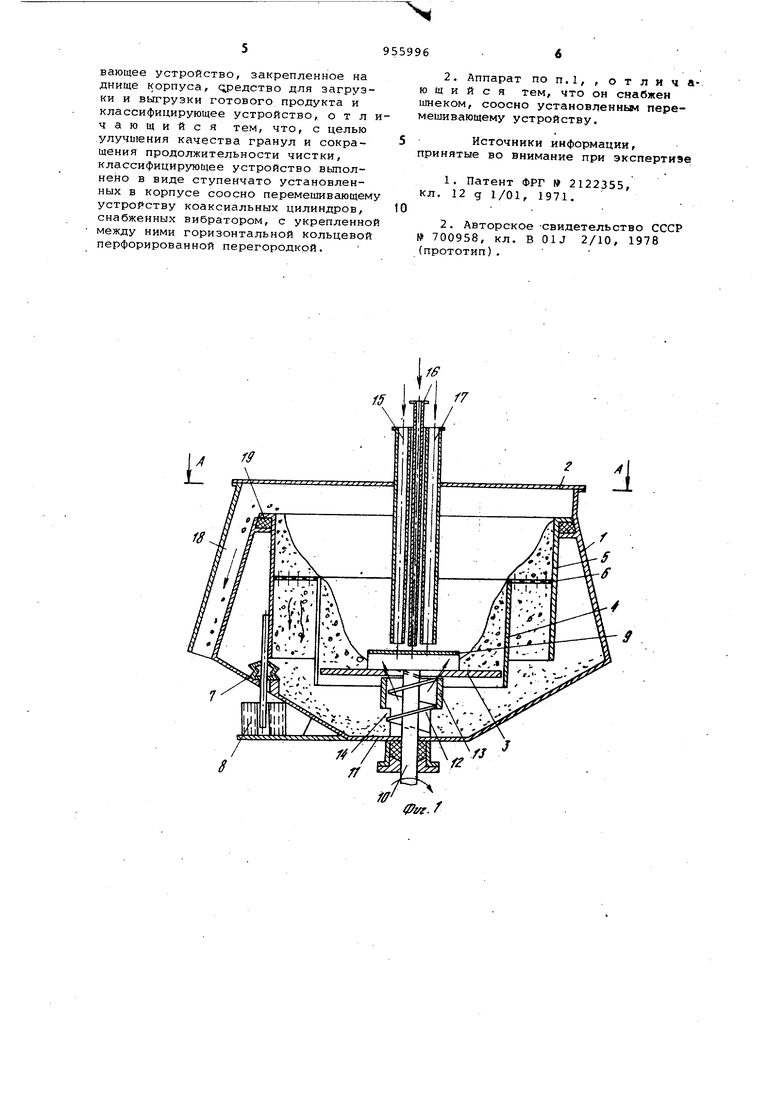

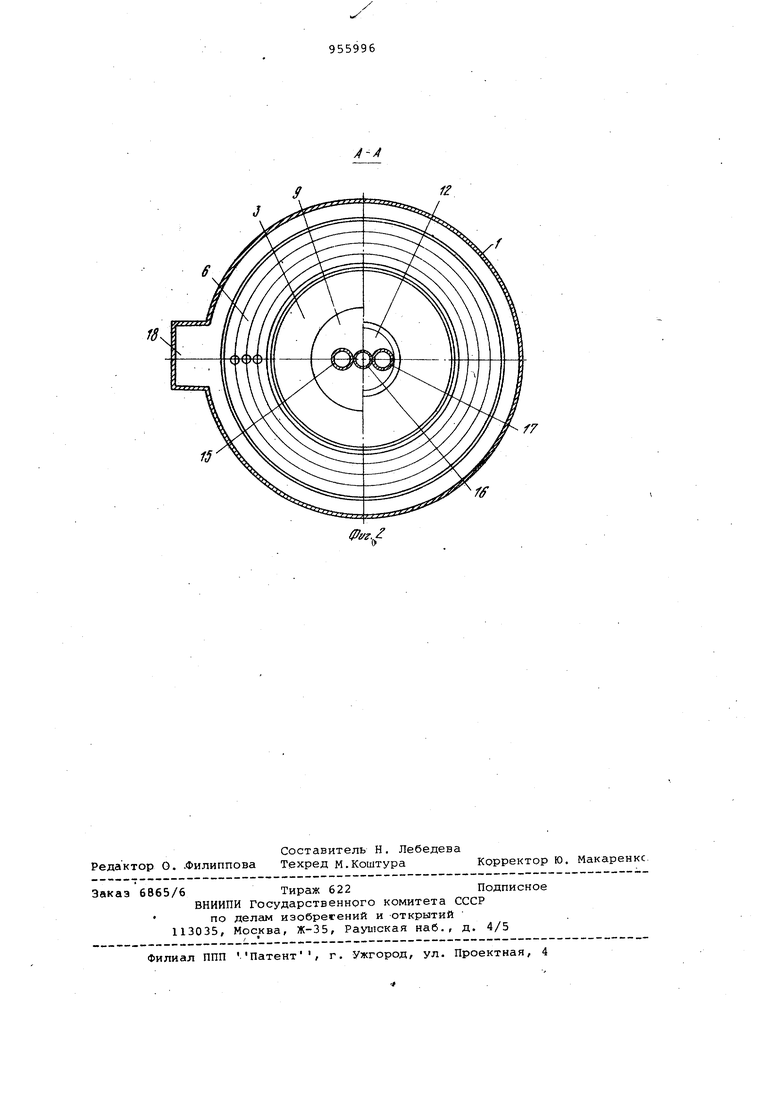

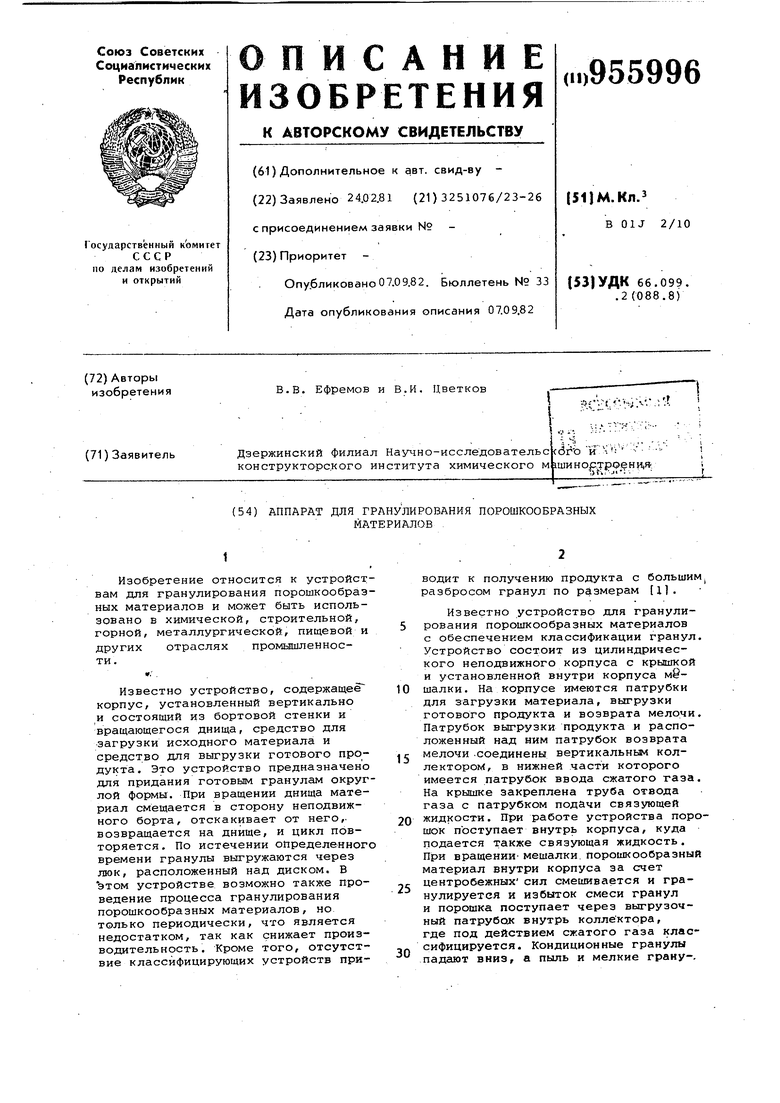

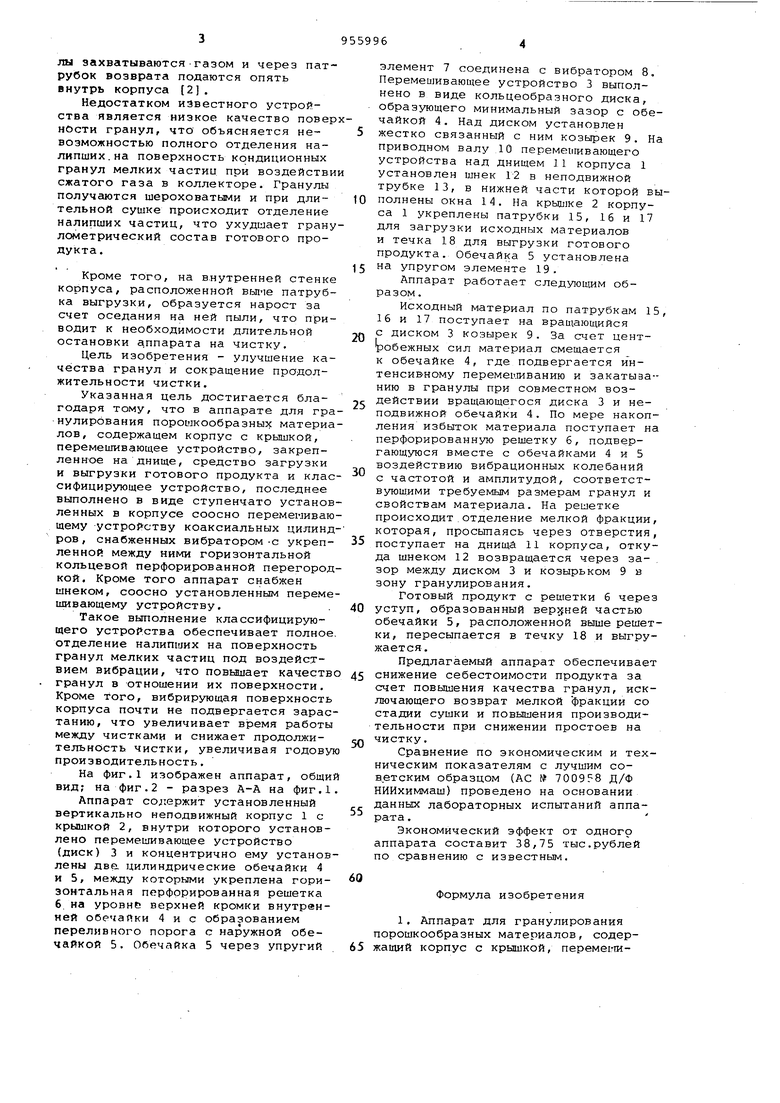

лы захватываютсягазом и через патрубок возврата подаются опять внутрь корпуса 2. Недостатком известного устройства является низкое качество повер ности гранул, что объясняется невозможностью полного отделения налипших, на поверхность кондиционных гранул мелких частии при воздействи сжатого газа в коллекторе. Гранулы получаются шероховатыми и при длительной сушке происходит отделение налипших частиц, что ухудшает грану лометрический состав готового продукта. Кроме того, на внутренней стенке корпуса, расположенной вьпче патрубка выгрузки, образуется нарост за счет оседания на ней пыли, что приводит к необходимости длительной остановки аппарата на чистку. Цель изобретения - улучшение качества гранул и сокращение продолжительности чистки. Указанная цель достигается благодаря тому, что в аппарате для гра нулирования порошкообразных материа лов, содержащем корпус с крышкой, перемешивающее устройство, закрепленное на днище, средство загрузки и выгрузки готового продукта и клас сифицирующее устройство, последнее выполнено в виде ступенчато установ ленных в корпусе соосно перемешиваю щему устройству коаксиальных цилинд ров, снабженных вибратором-с укрепленной между ними горизонтальной кольцевой перфорированной перегород кой. Кроме того аппарат снабжен шнеком, соосно установленным переме шивающему устройству. Такое выполнение классифицирующего устройства обеспечивает полное отделение налипших на поверхность гранул мелких частиц под воздействием вибрации, что повьЕиает качеств гранул в отношении их поверхности. Кроме Того, вибрирующая поверхность корпуса почти не подвергается зарас танию, что увеличивает время работы между чистками и снижает продолжительность чистки, увеличивая годову производительность. На фиг.1 изображен аппарат, общи вид; на фиг.2 - разрез А-А на фиг.1 Аппарат содержит установленный вертикально неподвижный корпус 1 с крышкой 2, внутри которого установлено перемешивающее устройство (диск) 3 и концентрично ему установ лены две. цилиндрические обечайки 4 и 5, между которыми укреплена горизонтальная перфорированная решетка 6. на уровне верхней кромки внутренней обечайки 4 и с образованием переливного порога с наружной обечайкой 5. Обечайка 5 через упругий элемент 7 соединена с вибратором 8. Перемешивающее устройство 3 выполнено в виде кольцеобразного диска, образующего минимальный зазор с обечайкой 4. Над диском установлен жестко связанный с ним козырек 9. На приводном валу 10 перемеигивающего устройства над днищем 11 корпуса 1 установлен шнек 12 в неподвижной трубке 13, в нижней части которой выполнены окна 14. На крызлке 2 корпуса 1 укреплены патрубки 15, 16 и 17 для загрузки исходных материалов и течка 18 для выгрузки готового продукта. Обечайка 5 установлена на упругом элементе 19. Аппарат работает следующим образом. Исходный материал по патрубкам 15, 16 и 17 поступает на вращающийся с диском 3 козырек 9. За счет центробежных сил материал смещается к обечайке 4, где подвергается интенсивному перемешиванию и закатыванию в гранулы при совместном воздействии вращающегося диска 3 и неподвижной обечайки 4. По мере накопления избыток материала поступает на перфорированную решетку 6, подвергающуюся вместе с обечайками 4 и 5 воздействию вибрационных колебаний с частотой и амплитудой, соответствующими требуемым размерам гранул и свойствам материала. На решетке происходит.отделение мелкой фракции, которая, просыпаясь через отверстия, поступает на днищА 11 корпуса, откуда шнеком 12 возвращается через за- , зор между диском 3 и козырьком 9 в зону гранулирования. Готовый продукт с решетки 6 через уступ, образованный частью обечайки 5, расположенной выше решетки, пересыпается в течку 18 и выгружается. Предлагаемый аппарат обеспечивает снижение себестоимости продукта за счет повышения качества гранул, исключающего возврат мелкой фракции со стадии сушки и повышения производительности при снижении простоев на чистку. Сравнение по экономическим и техническим показателям с лучшим сов.етским образцом (АС № Д/Ф НИИхиммаш) проведено на основании данных лабораторных испытаний аппарата . Экономический эффект от одного аппарата составит 38,75 тыс.рублей по сравнению с известным. Формула изобретения 1. Аппарат для гранулирования порошкообразных материалов, содержащий корпус с крышкой, переме1г1Ивающее устройство, закрепленное на днище корпуса, средство для загрузки и выгрузки готового продукта и классифицирующее устройство, о т л ичающийс я тем, что, с целью улучшения качества гранул и сокращения продолжительности чистки, классифицирующее устройство выполнено в виде ступенчато установленных в корпусе соосно перемешивающему устройству коаксиальных цилиндров, снабженных вибратором, с укрепленной между ними горизонтальной кольцевой перфорированной перегородкой.

2. Аппарат поп.1, , отличающийся тем, что он снабжен шнеком, соосно установленным перемешивающему устройству.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ 2122355, кл. 12 g 1/01, 1971,

2. Авторское -свидетельство СССР № 700958, кл. В 01J 2/10, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Устройство для гранулирования и/или капсулирования сыпучих материалов | 1980 |

|

SU921617A1 |

| Аппарат для гранулирования | 1988 |

|

SU1611435A1 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩИМ РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 2012 |

|

RU2498856C1 |

| КЛАССИФИЦИРУЮЩАЯ МЕЛЬНИЦА | 2023 |

|

RU2819320C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЖИДКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2232628C1 |

| Устройство для гидролиза-экстрагирования растительного сырья | 1990 |

|

SU1722522A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1979 |

|

SU803177A2 |

| СУШИЛКА | 1992 |

|

RU2038557C1 |

| РЕАКТОР | 1991 |

|

RU2034643C1 |

/

8

fff

0vi.f

955996

Авторы

Даты

1982-09-07—Публикация

1981-02-24—Подача