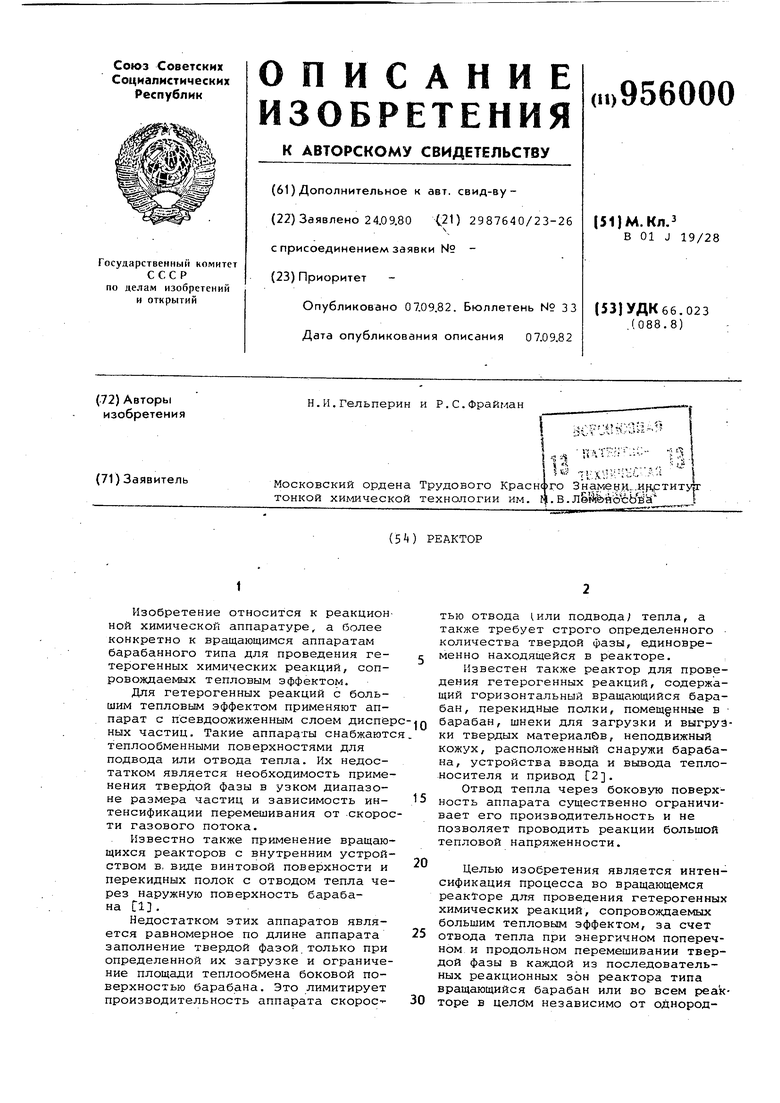

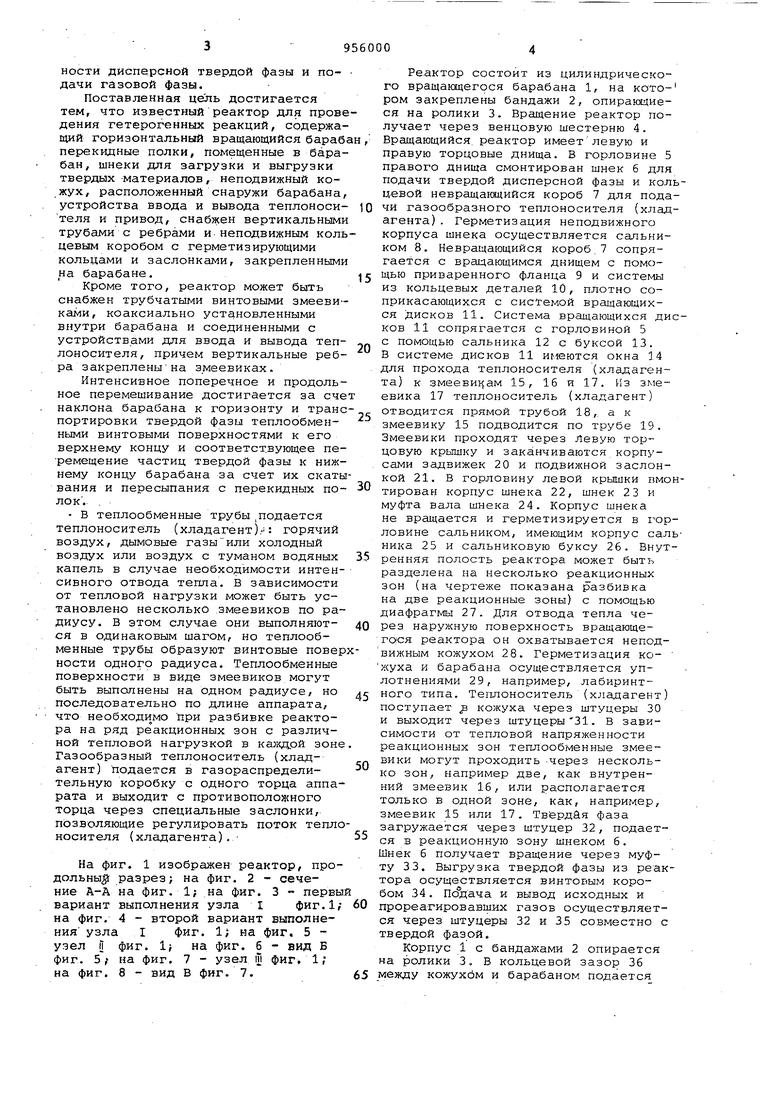

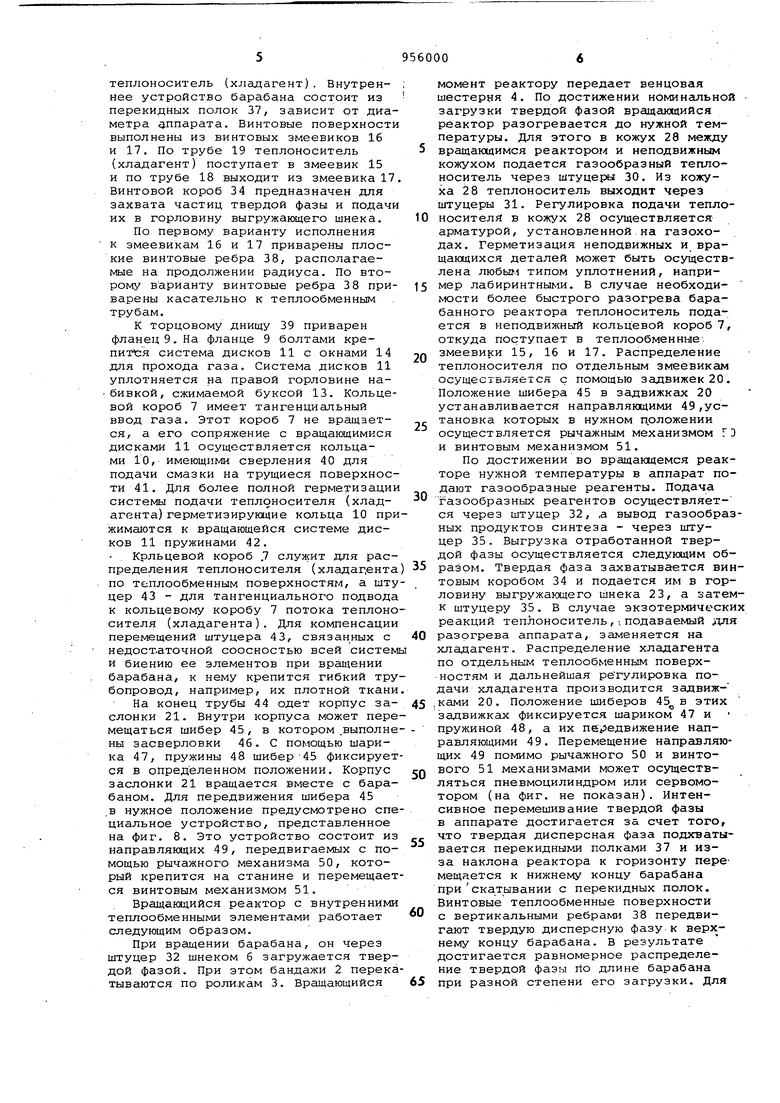

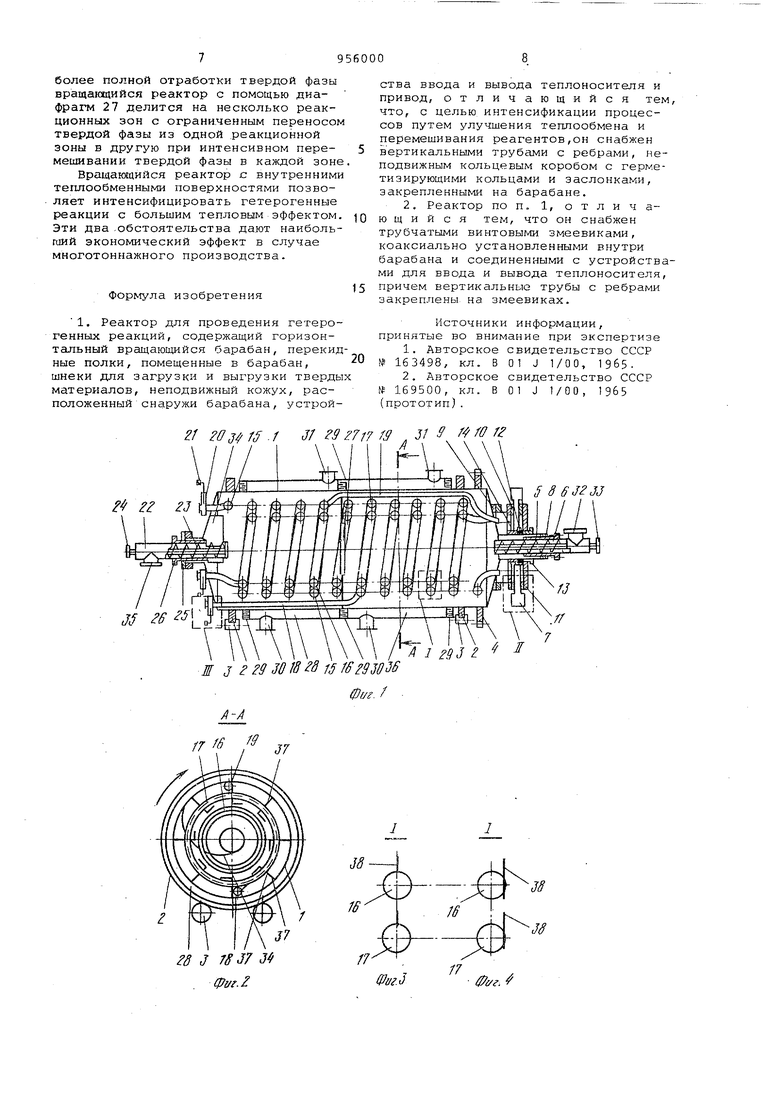

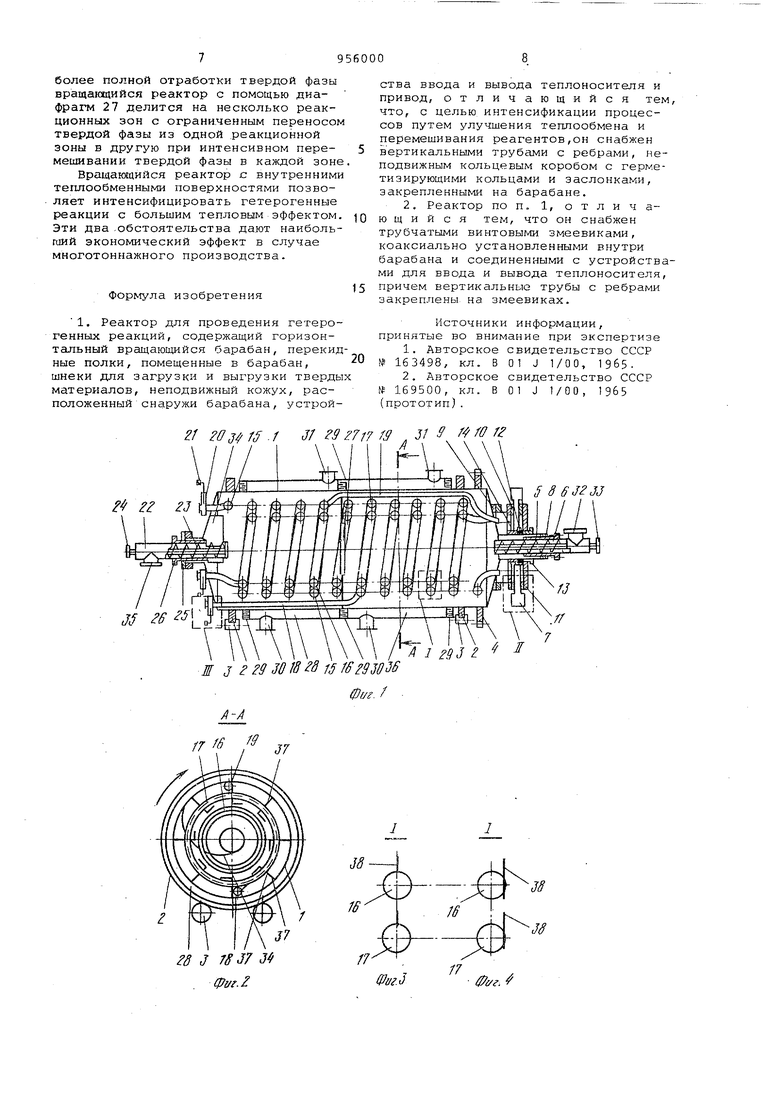

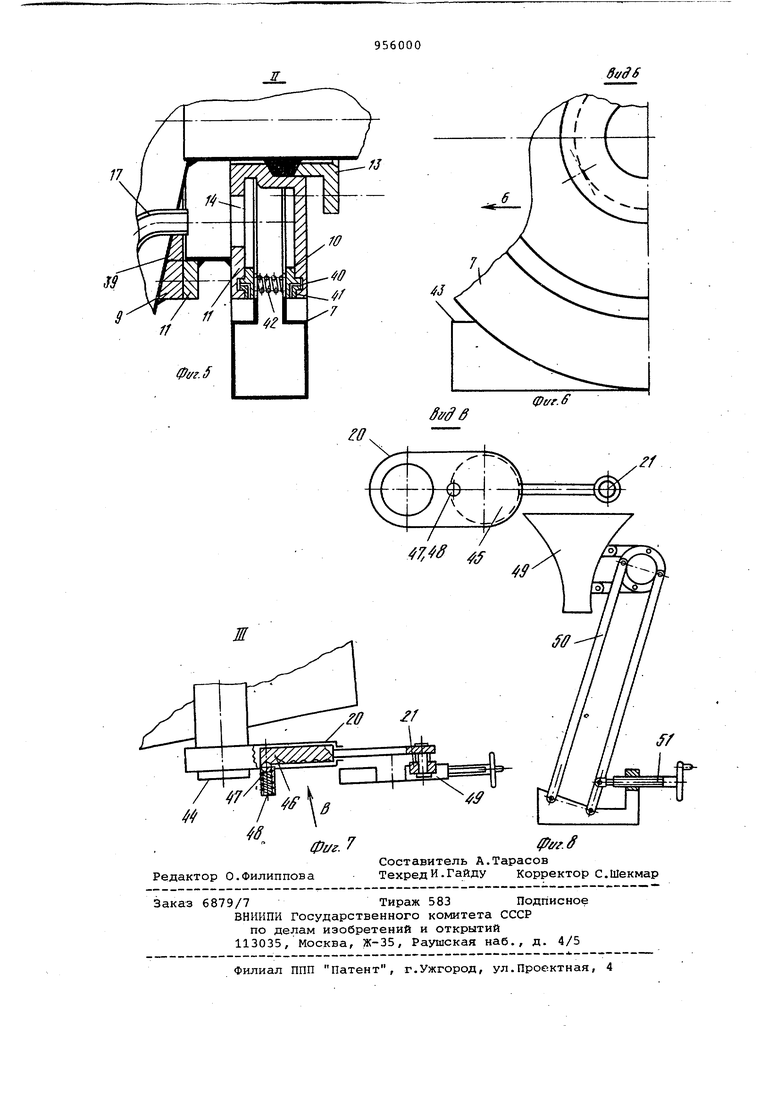

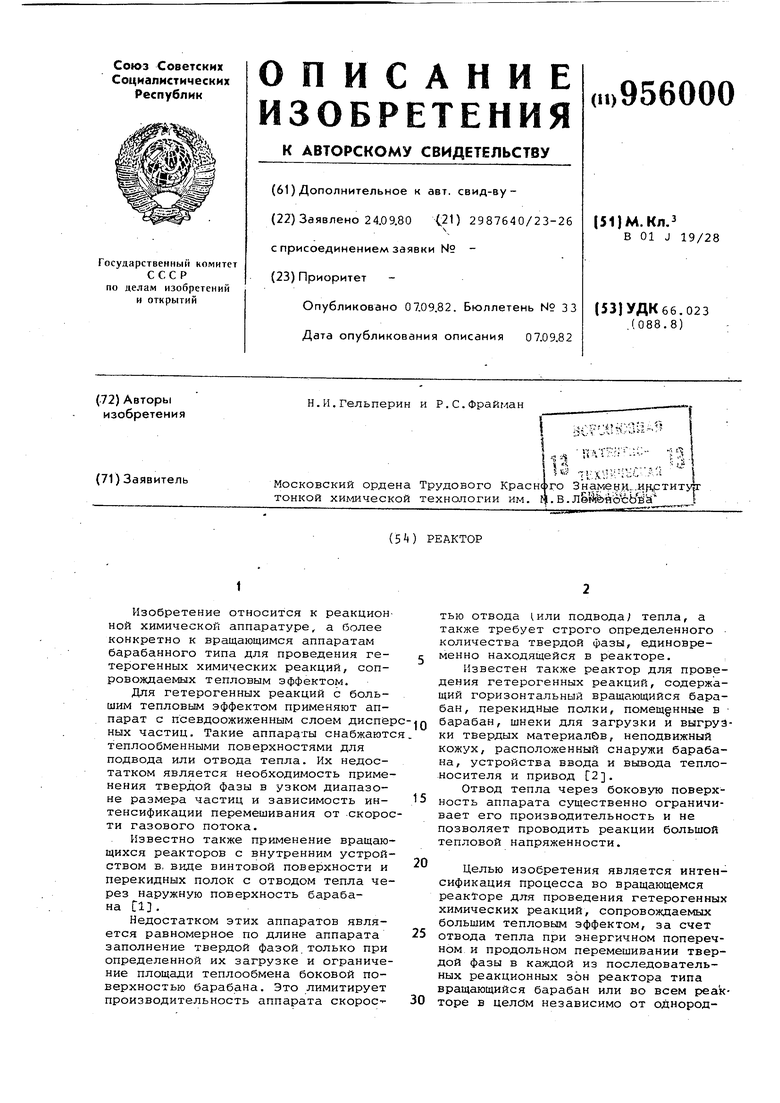

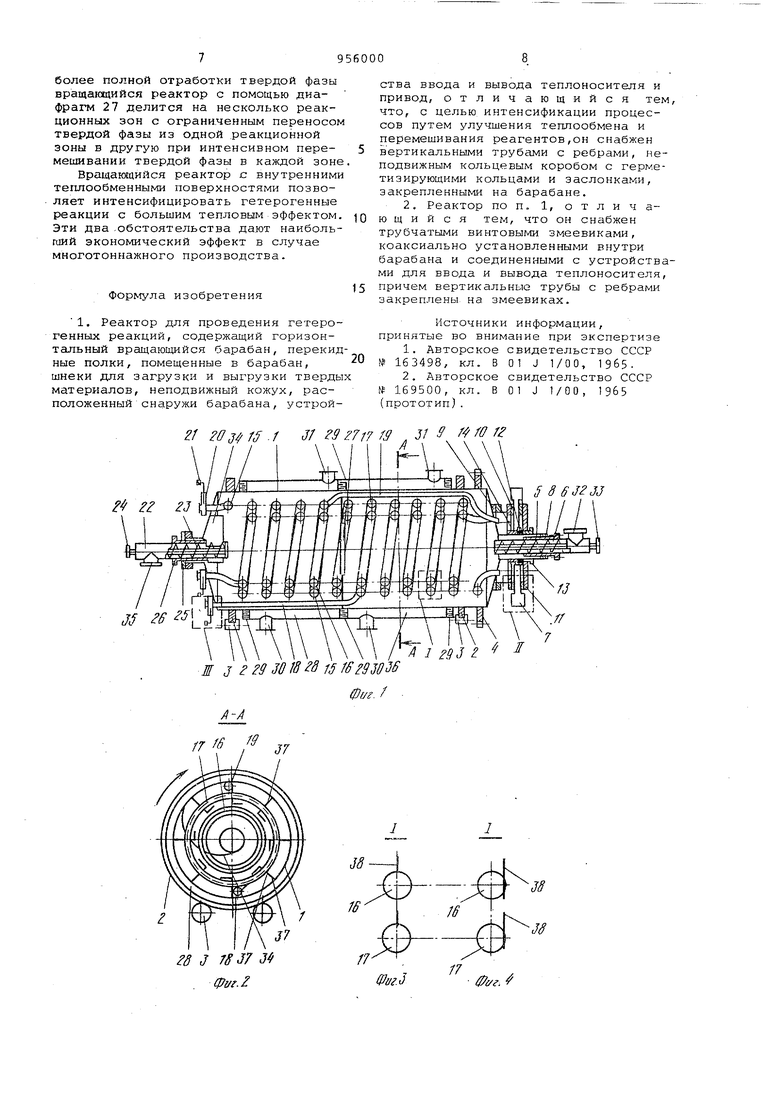

Изобретение относится к реакцион ной химической аппаратуре, а более конкретно к вращающимся аппаратам барабанного типа для проведения гетерогенных химических реакций, сопровождаемых тепловым эффектом. Для гетерогенных реакций с большим тепловым эффектом применяют аппарат с псевдоожиженным слоем диспер ных частиц. Такие аппараты снабжаютс теплообменными поверхностями для подвода или отвода тепла. Их недостатком является необходимость применения твердой фазы в узком диапазоне размера частиц и зависимость интенсификации перемешивания от -скорос ти газового потока. Известно также применение вращающихся реакторов с внутренним устройством в, виде винтовой поверхности и перекидных полок с отводом тепла через наружную поверхность барабана tl . Недостатком этих аппаратов является равномерное по длине аппарата заполнение твердой фазой.только при определенной их загрузке и ограничение площади теплообмена боковой поверхностью барабана. Это лимитирует производительность аппарата скороетью отвода (или подвода; тепла, а также требует строго определенного количества твердой фазы, единовременно находящейся в реакторе. Известен также реактор для проведения гетерогенных реакций, содержащий горизонтальный вращающийся барабан, перекидные полки, помещенные в барабан, шнеки для загрузки и выгрузки твердых материалов, неподвижный кожух, расположенный снаружи барабана, устройства ввода и вывода теплоносителя и привод 2. Отвод тепла через боковую поверхность аппарата существенно ограничивает его производительность и не позволяет проводить реакции большой тепловой напряженности. Целью изобретения является интенсификация процесса во вращающемся реакторе для проведения гетерогенных химических реакций, сопровождаемых большим тепловым эффектом, за счет отвода тепла при энергичном поперечном и продольном перемешивании твердой фазы в каждой из последовательных реакционных зон реактора типа вращающийся барабан или во всем реакторе в целом независимо от однородности дисперсной твердой фазы и подачи газовой фазы. Поставленная цель достигается тем, что известный реактор для прове дения гетерогенных реакций, содержащий горизонтальный вращающийся бараб перекрщные полки, помещенные в барабан, шнеки для загрузки и выгрузки твердых материалов, неподвижный кожух, расположенный снаружи барабана, устройства ввода и вывода теплоносителя и привод, снабжен вертикальными трубами с ребрами и неподвижным коль цевым коробом с герметизирующими кольцами и заслонками, закрепленными на барабане, Кроме того, реактор может быть снабжен трубчатыми винтовыми змеевиками, коаксиально установленными внутри барабана и соединенными с устройствами для ввода и вывода теплоносителя, причем вертикальные ребра закреплены на змеевиках. Интенсивное поперечное и продольное перемешивание достигается за сче наклона барабана к горизонту и транс портировки твердой фазы теплообменными винтовыми поверхностями к его верхнему концу и соответствующее перемещение частиц твердой фазы к нижнему концу барабана за счет их скаты вания и пересыпания с перекидных полок. . В теплообменные трубы ,подается теплоноситель (хладагент),--: горячий воздух, дымовые холодный воздух или воздух с туманом водяных капель в случае необходимости интенсивного отвода тепла. В зависимости от тепловой нагрузки может быть установлено несколько змеевиков по радиусу. В этом случае они выполняются в одинаковым шагом, но теплообменные трубы образуют винтовые повер ности одного радиуса. Теплообменные поверхности в виде змеевиков могут быть выполнены на одном радиусе, но последовательно по длине аппарата, что необходимо при разбивке реактора на ряд редакционных зон с различной тепловой нагрузкой в каждой зоне Газообразный теплоноситель (хладагент) подается в газораспределительную коробку с одного торца аппарата и выходит с противоположного торца через специальные заслонки, позволяющие регулировать поток тепло носителя (хладагента), На фиг. 1 изображен реактор, продольны разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - первы вариант выполнения узла I фиг.1, на фиг. 4 - второй вариант выполнения узла I фиг. 1; на фиг. 5 узел 5 фиг. 1; на фиг. 6 - вид Б фиг. 5; на фиг. 7 - узел ш фиг, 1 ; на фиг. 8 - вид В фиг. 7. Реактор состоит из цилиндрического вращающегося барабана 1, на котором закреплены бандажи 2, опирающиеся на ролики 3. Вращение реактор получает через венцовую шестерню 4. Вращающийся, реактор имеет левую и правую торцовые днища. В горловине 5 правого днища смонтирован шнек б для подачи твердой дисперсной фазы и кольцевой невращакнцийся короб 7 для подачи газообраз.ного теплоносителя (хладагента) . Герметизация неподвижного корпуса шнека осуществляется сальником 8. Невращающийся короб.7 сопрягается с вращающимся днищем с помощью приваренного фланца 9 и системы из кольцевых деталей 10, плотно соприкасающихся с системой вращающихся дисков 11. Система вращающихся дисков 11 сопрягается с горловиной 5 с помощью сальника 12 с буксой 13. В системе дисков 11 имеются окна 14 для прохода теплоносителя (хладагента) к змееви1 ам 15, 16 и 17, Из змеевика 17 теплоноситель (хладагент) отводится прямой трубой 18,. а к змеевику 15 подводится по трубе 19. Змеевики проходят через Левую торцовую крышку и заканчиваются корпусами задвижек 20 и подвижной заслонкой 21. В горловину левой крышки вмонтирован корпус шнека 22, шнек 23 и муфта вала шнека 24. Корпус шнека не вращается и герметизируется в горловине сальником, имеющим корпус сальника 25 и сальниковую буксу 26, Внутренняя полость реактора может быть разделена на несколько реакционных зон (на чертеже показана разбивка на две реакционные зоны) с помощью диафрагмы 27, Для отвода тепла через наружную поверхность вращающегася реактора он охватывается неподвижным кожухом 28. Герметизация кожуха и барабана осуществляется уплотнениями 29, например, лабиринтного типа. Теплоноситель (хладагент) поступает кожуха через штуцеры 30 и выходит через штуцеры31. В зависимости от тепловой напряженности реакционных зон теплообменные змеевики могут проходить -через несколько зон, например две, как внутренний змеевик 16, или располагается только в одной зоне, как, например, змеевик 15 или 17. Твердая фаза загружается через штуцер 32, подается в реакционную зону шнеком 6. Шнек 6 получает вращение через муфту 33. Выгрузка твердой фазы из реактора осуществляется винтовым коробом 34, Подача и вывод исходных и прореагировавших газов осуществляется через штуцеры 32 и 35 совместно с твердой фазой. Корпус 1 с бандажами 2 опирается на ролики 3. В кольцевой зазор 36 между кожухбм и барабаном подается теплоноситель (хладагент) , Внутреннее устройство барабана состоит из перекидных полок 37, зависит от диаметра аппарата. Винтовые поверхности выполнены из винтовых змеевиков 16 и 17, По трубе 19 теплоноситель (хладагент) поступает в змеевик 15 и по трубе 18 выходит из змеевика 17 Винтовой короб 34 предназначен для захвата частиц твердой фазы и подачи их в горловину выгружающего шнека. По первому варианту исполнения к змеевикам 16 и 17 приварены плоские винтовые ребра 38, располагаемые на продолжении радиуса. По второму варианту винтовые ребра 38 приварены касательно к теплообменным трубам. К торцовому днищу 39 приварен фланец 9. На фланце 9 болтами крепится система дисков 11 с окнами 14 для прохода газа. Система дисков 11 уплотняется на правой горловине набивкой, сжимаемой буксой 13. Кольцевой короб 7 имеет тангенциальный ввод газа. Этот короб 7 не вращается, а его сопряжение с вращающимися дисками 11 осуществляется кольцами 10, имеющими сверления 40 для подачи смазки на трущиеся поверхности 41. Для более полной герметизации системы подачи теплоносителя (хладагента) герметизирунадие кольца 10 при жимаются к вращающейся системе дисков 11 пружинами 42. Крльцевой короб .7 служит для распределения теплоносителя (хладаг.ента по теплообменным поверхностям, а шту цер 43 - для тангенциального подвода к кольцевому коробу 7 потока теплоно сителя (хладагента). Для компенсации перемещений штуцера 43, связанных с недостаточной соосностью всей систем и биению ее элементов при вращении барабана, к нему крепится гибкий тру бопровод, например, их плотной ткани На конец трубы 44 одет корпус заслонки 21. Внутри корпуса может пере мещаться шибер 45, в котором .выполне ны засверловки 46. С помощью шарика 47, пружины 48 шибер45 фиксирует ся в определенном положении. Корпус заслонки 21 вращается вместе с барабаном. Для передвижения шибера 45 ,в нужное положение предусмотрено спе циальное устройство, представленное на фиг. 8. Это устройство состоит из направляющих 49, передвигаемых с помощью рычажного механизма 50, который крепится на станине и перемещает ся винтовым механизмом 51. Вращаквдийся реактор с внутренними теплообменными элементами работает следующим образом. При вращении барабана, он через штуцер 32 шнеком 6 загружается твердой фазой. При этом бандажи 2 перека тываются по роли.кам 3. Вращающийся момент реактору передает венцовая шестерня 4. По достижении номингшьной загрузки твердой фазой вращающийся реактор разогревается до нужной температуры. Для этого в кожух 28 между вращающимся реактором и неподвижным кожухом подается газообразный теплоноситель через штуцеры 30. Из кожуха 28 теплоноситель выходит через штуцеры 31. Регулировка подачи теплоносителя в кожух 28 осуществляется арматурой, установленной на газоходах. Герметизация неподвижных и вращающихся деталей может быть осуществлена любым типом уплотнений, например лабиринтными. В случае необходимости более быстрого разогрева барабанного реактора теплоноситель подается в неподвижный кольцевой короб 7, откуда поступает в теплообменные-. змеевики 15, 16 и 17. Распределение теплоносителя по отдельным змеевикам осуществляется с помощью задвижек 20. Положение шибера 45 в задвижках 20 устанавливается направляющими 49,установка которых в нужном положении осуществляется рычажным механизмом ГЭ и винтовым механизмом 51. По достижении во вращающемся реакторе нужной температуры в аппарат подают газообразные реагенты. Подача Газообразных реагентов осуществляется через штуцер 32, ,а вывод газообразных продуктов синтеза - через штуцер 35. Выгрузка отработанной твердой фазы осуществляется следукядим образом. Твердая фаза захватывается винтовым коробом 34 и подается им в горловину выгружающего шнека 23, а затемк штуцеру 35. В случае экзотермических реакций теплоноситель,-, подаваемый для разогрева аппарата, заменяется на хладагент. Распределение хладагента по отдельным теплообменным поверхностям и дальнейшая регулировка подачи хладагента производится задвижками 20. Положение шиберов 45 в этих задвижках фиксируется шариком 47 и пружиной 48, а их пе зедвижение направляющими 49. Перемещение направляющих 49 помимо рычажного 50 и винтового 51 механизмами может осуществляться пневмоцилиндром или сервомотором (на фиг. не показан). Интенсивное перемешивание твердой фазы в аппарате достигается за счет того, что твердая дисперсная фаза подхватывается перекидными полками 37 и изза наклона реактора к горизонту перемещается к нижнему концу барабана прискатывании с перекидных полок. Винтовые теплообменные поверхности с вертикальными ребрами 38 передвигают твердую дисперсную фазу к верх нему концу барабана. В результате достигается равномерное распределение твердой фазы по длине барабана при разной степени его загрузки. Для более полной отработки твердой фазы вращаквдийся реактор с помощью диафрагм 27 делится на несколько реакционных зон с ограниченным переносом твердой фазы из одной реакционной зоны в другую при интенсивном перемешивании твердой фазы в каждой зоне Вращаквдийся реактор с внутренними теплообменными поверхностями позволяет интенсифицировать гетерогенные реакции с большим тепловым эффектом Эти два .обстоятельства дают наибольший экономический эффект в случае многотоннажного производства. изобретения 1, Реактор для проведения гетерогенных реакций, содержащий горизонтальный вращающийся барабан, перекид ные полки, помещенные в барабан, шнеки для загрузки и выгрузки тверды материалов, неподвижный кожух, расположенный снаружи барабана, устройZ1 го3 rf -Г J7 гз/7/7 /у j/ з / fo гг

1 22 гз

JS

Ш J г 29 г5 Г6Е93036

nf6 /9

А

А1293г

ф1/г. / ства ввода и вывода теплоносителя и привод, отличающийся тем, что, с целью интенсификации процессов путем улучшения теплообмена и перемешивания реагентов,он снабжен вертикальными трубами с ребрами, неподвижным кольцевым коробом с герметизирующими кольцами и заслонками, закрепленными на барабане. 2. Реактор по п. 1, отличающийся тем, что он снабжен трубчатыми винтовыми змеевиками, коаксиально установленными внутри барабана и соединенными с устройствами для ввода и вывода теплоносителя, причем вертикальные трубы с ребрами закреплены на змеевиках. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 163498, кл. В 01 J 1/00, 19б5. 2.Авторское свидетельство СССР № 169500, кл. В 01 J 1/00, 1965 (прототип).

гд J 7S J7 J

1/г.1

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1980 |

|

SU965505A1 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НИКОТИНОВОЙ КИСЛОТЫ | 2004 |

|

RU2275958C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛА НИКЕЛЯ | 2010 |

|

RU2423320C1 |

| РЕАКЦИОННЫЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ПРОСТЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2617765C1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| РЕАКТОР | 1996 |

|

RU2093259C1 |

| РЕАКТОР СИНТЕЗА МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2393009C1 |

| РЕАКТОР СМЕШЕНИЯ | 1991 |

|

RU2031704C1 |

| Химический реактор | 1978 |

|

SU801872A1 |

Авторы

Даты

1982-09-07—Публикация

1980-09-24—Подача