. 1

Изобретение относится к реакционной химической аппаратуре, более конкретно к вращающимся аппаратам бач рабанного типа, и может быть использовано для проведения гетерогенных химических, реакций.или массообмена между дисперсной твердой фазой и газом.

Известны вращающиеся аппараты барабанного типа для обжига цементного клинкера. Эти аппараты не имеют каких-либо внутренних устройств, обеспечивающих перемешивание и перемещение твердой фазы. Перемещение твердой фазы к нижнему концу, аппарата происходит за счет скатывания частиц по склону засыпки барабана при его вращении.

Известны вращающиеся барабаны для проведения процессов сущки. Эти аппараты .снабжаются внутренними устройствами в виде перекидных полок или другими аналогичными приспособлениями, которые захватывают частицы твердой фазы и с которых происходит .ссыпание частиц сквозь газовую фазу. Сушильные барабанные аппараты устанавливаются также наклонно к горизонту и перемещение ;твердой фазы происходит в них не только за счет

скатывания частиц по склону засыпки, но и за счет смещения к нижнему концу барабана при каждом осыпании с перекидных полок 1.

В этих аппаратгис, также как и в аппаратах для производства цемента, отсутствует полное перемешивание твердой фазы вдолй аппарата и .наблюдается только интенсивное поперечное

10 перемешивание твердой фазы.

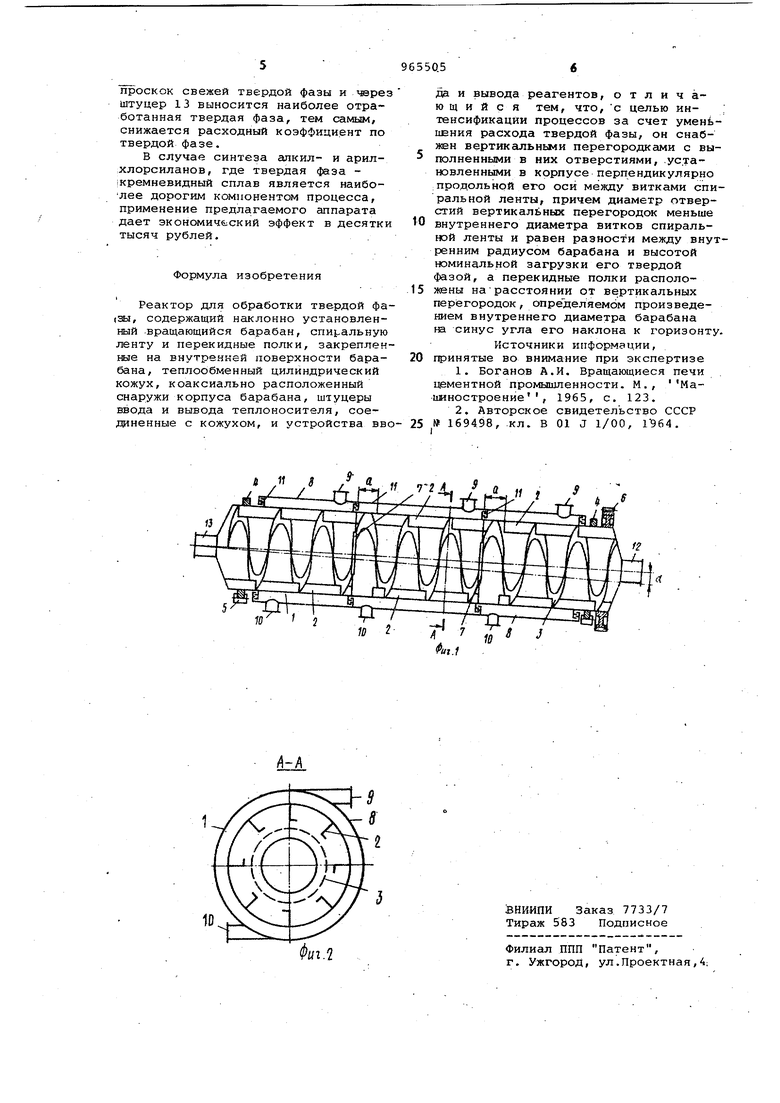

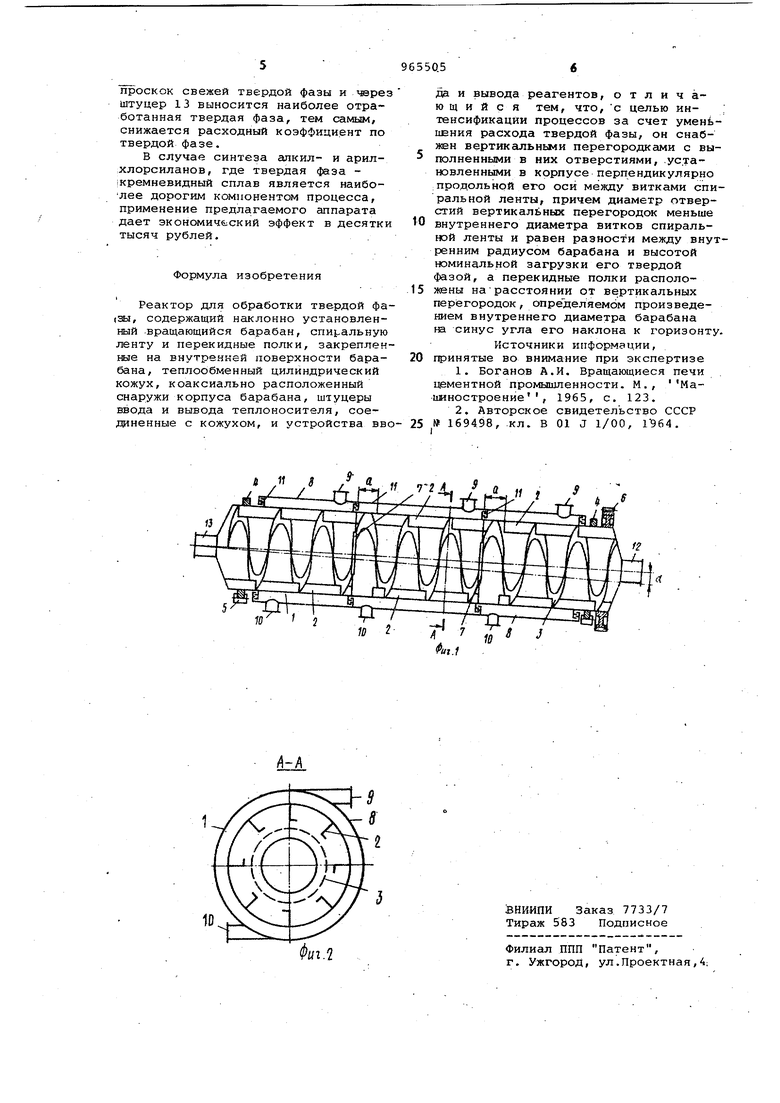

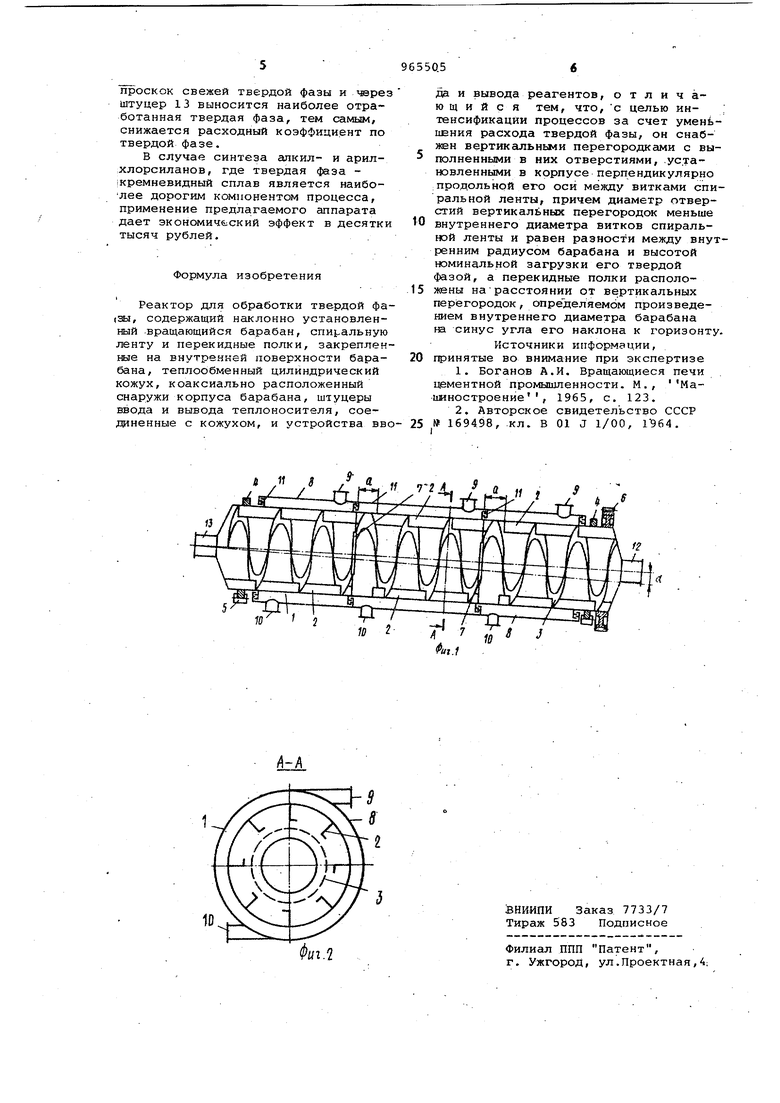

Наиболее близким к предлагаемому по конструкции и достигаемому эффекту является реактор, содержащий на,клонно установленный вращающийся ба15рабан, спиральную ленту и перекидные полки, закрепленные на внутренней поверхности барабана, теплообменный цилиндрический кОжух, коаксиально расположенный снаружи корпуса, шту20церы ввода и вывода теплоносителя, соединенные с кожухсм, и устройства . /ввода и вывода реагентов. За счет применения винтовых поверхностей, перекидных полок и наклона аппара25та к горизонту осуществляется интенсивное как поперечное,.так и продольное перемешивание твердой фазы. 1акие аппараты используются, например, в процессах прямого синтеза алкил30и арилхлорсиланов воздействием хлористого алкила или арила на кремневидный сплав. Для отвода тепла реакции аппарат снабжен наружным неподвижным кожухом, разделенным лабиринт ньми. уплотнениями на три зоны, кажда из которых имеет самостоятельный подвод и отвод охлаждающих газов. Подпитка аппарата твердой фазой (кремне-медньм сплавом) осуществляется непрерывно. Удаление отработанной твердой фазы {выработанного кремневи ного сплава и образовавшейся сажи) осуществляется газовым потоком. Геометрические размеры винтовой поверхности, число и размер перекидных полок, а также угол наклона аппарата к горизонту взаимно связаны для достижения равномерной по длине аппарата степени загрузки твердой фазо В аппаратах с таким внутренним устро йством наблюдается как интенсивное поперечное, так и продольное пере-мэшивание твердой фазы| 2. Недостатком этого аппарата является повышенный расход фазы (кремнемедного сплава) из-эа выноса газовым потоком наряду с отработанными и свежих частиц твердой фазы.. Повышенный расход свежей твердой фазы объясняется тем, что внутри вращающегося барабана имеет место интенсивное щэодольное перемешивание твердой фазы, благода:ря которому вновь загруженные частицы твердой фазы переносятся к выгружающему штуцеру аппарата за время, недостаточное для ее отработки. Цель изобретения - интенсификация процессов за счет уменьшения расхода твердой фазы у аппарата. Поставленная цель достигается тем что реактор, содержащий наклонно установленный вращающийся барабан, спиральную ленту и перекидные полки, закрепленные на внутренней поверхности барабана, теплообменный цилиндри кожух, коаксиально расположенный снаружи корпуса, штуцеры вводэ и вывода теплоносителя, соединеньые с кожухом, и устройства ввода и вывода реагентов, снабжен вертикальвдми перегородками с выполненными в них отверстиями, установленными в корпусе перпендикулярно продольной гОси корпуса между витками спиральной ;ленты, причем диаметр отверстий вер|тикальных перегородок меньше внут реннего диаметра витков спиральной ленты и равен разности между внут-. ренним радиусом барабана и стрелой сегмента номинальной загрузки его твердой фазой, а перекидные полки расположены на расстоянии от вертикальных перегородок, определяемым щзоизведением внутреннего диаметра барабана на синус угла его наклона к горизонту. На фиг. 1 изображен реактор, общий вид, продольный разрез; на фиг. 2 - сечение по А-А на фиг. 1. Реактор, установленный под углом oL к горизонту, состоит из корпуса 1, внутри которого располагаются перекидные полки 2 и винтовые поверхности 3. На корпус 1 одеты бандажи 4, которые опираются на ролики 5. Вращрние барабан получает от венцовой ИЕСтерни б. Внутренняя полость барабана делится на отдельные реакционные зоны с помощью вертикальных перегород .7. Снаружи вращающийся корпус 1 охватывает неподвижней кожух 8, снабженный штуцерами 9 и 10 для подачи и отвода газообразного теплоносителя . Полость между неподвижным кожухом 8 и вращающимся корпусом 1 ограничивается лабиринтньми уплотнениями 11. Реакционный газ с исходной твердой фазой поступает через цтуцер 12, а продукты синтеза и отработанная твердая фазапокидают реактор через штуцер 13. Вращающийся реактор барабанного типа работает следующим образом. После загрузки барабана номинальньм количеством твердой фазы дальнейшая ее подача, компенсирующая ее выработку и унос, осуществляется транспортом реакционными газами через штуцер 12. В первой по ходу газа реакционной зоне осуществляется интенсивное как поперечное, так и продольное перемешивание твердой фазы. Так как радиус отверстия в вертикальной перегородке меньше внутреннего радиуса винтовой поверхности и составляет (R-h) , то перенос твердой фазы из первой секции во вторую осуществляется газовым потоком. Для предотвращения попадания в отверстие вертикальной перегородки твердой фазы, попадающей с перекидных полок 2, последние не доходят до вертикальной перегородки на растояние а, определяемое произведением внутреннего диаметра барабана на синус угла его наклона к горизонту. Этим .достигается перенос во вторую реакционную зону только наиболее мелки ; и легких взвешенных в газовом потоке частиц твердой фазы. Во второй и Последующих реакционных зонах за счет наклона аппарата к горизонту и измнения внутреннего устройства в виде перекидных полок 2 и винтовой поверхности 3 осуществляется интенсивное поперечное и продольное перемешивание твердой фазы и вынос через вертикальные перегородки наиболее, мелких и легких, т.е. отработанных, частиц твердой фазы. Разбивка реакционного простран- ства на ряд последовательных реакционных зон предотвращает прямой

проскок свежей твердой фазы и через штуцер 13 выносится наиболее отработанная твердая фаза, тем самым/ снижается расходный коэффициент по твердой фазе.

В случае синтеза алкил- и арилхлорсиланов, где твердая фаза Кремневидный сплав является наиболее дорогим компонентом процесса, применение предлагаемого аппарата дает экономический эффект в десятки тысяч рублей.

Формула изобретения

Реактор для обработки твердой фа(ЗЫ, содержащий наклонно установленный вращающийся барабан, спиральную ленту и перекидные полки, закрепленные на внутренкей поверхности барабана, теплообменный цилиндрический кожух, коаксиально расположенный снаружи корпуса барабана, штуцеры ввода и вывода теплоносителя, соединенные с кожухом, и устройства ввода и вывода реагентов, о т л и ч аю щ и и с я тем, что, с целью интенсификации процессов за счет умен цЕния расхода твердой фазы, он снабжен вертикальньми перегородками с выполненными в них отверстиями, .установленными в корпусе перпендикулярно продольной его оси между витками спиральной ленты, причем диаметр отверстий вертикальных перегородок меньше внутреннего диаметра витков спиральной ленты и равен разности между внутренним радиусом барабана и высотой номинальной загрузки его твердой фазой, а перекидные полки расположены на расстоянии от вертикальных перегородок, определяемом произведением внутреннего диаметра барабана на синус угла его наклона к горизонту.

Источники информации, принятые во внимание при экспертизе

1.Боганов А.И. Вращающиеся печи цементной промышленности. М., Машиностроение, 1965, с. 123.

2.Авторское свидетельство СССР I 169498, .кл. В 01 J 1/00, .

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1980 |

|

SU956000A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2100722C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| ПРОТИВОТОЧНЫЙ РЕАКТОР С КИПЯЩИМ СЛОЕМ | 2013 |

|

RU2542242C1 |

| РЕАКТОР ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СМЕСЕЙ, ИЗГОТОВЛЕНИЕ РЕАКТОРА, СПОСОБЫ ПРИМЕНЕНИЯ РЕАКТОРА И ПРИМЕНЕНИЕ ПОЛУЧАЕМЫХ ПРОДУКТОВ | 2011 |

|

RU2572981C2 |

| РАЗДЕЛИТЕЛЬ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ ЛЕГКОЙ И ТЯЖЕЛЫХ ФАЗ С РАЗНОЙ ПЛОТНОСТЬЮ | 2011 |

|

RU2456051C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2051127C1 |

| ПРОТИВОТОЧНЫЙ ГОРИЗОНТАЛЬНЫЙ ШНЕКОВЫЙ ЭКСТРАКТОР | 2000 |

|

RU2163499C1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

Авторы

Даты

1982-10-15—Публикация

1980-09-24—Подача