Изобретение относится к области классификации зернистых материалов по крупности или плотности частиц и может быть использовано в различных отраслях промышленности, в том числе металлургической для классификации шлаковой пемзы.

Известен способ разделения зернистых материалов, включающий подачу исходного материала в горизонтальный воздушный поток и разделение материала по крупности или плотности 1 . .

Недостатками являются невысокая эффективность, невозможность регулировать фракционный состав готового продукта без изменения режимных параметров процесса разделения (скорость воздушного потока, высота . зоны классификации).

Наиболее близким к изобретению по техн1| ческой сущности и достигаемому результату является способ разделения зернистых материалов,включающий ввод исходного материала в горизонтальный воздушный поток,аэродинамическое взаимодействие частиц с воздушным потоком в зоне разделения и разделение материала по крупности 2 .

; Недостатком является низкая эффективность разделения исходного материала.

Цель изобретения - повыц ение эффективности разделения материала за счет увеличения времени пребывания частиц в зоне разделения.

Цель достигается тем, что зернистый материал вводят в горизонтальный

10 воздушный поток под углом 60-120° к направлению воздушного потока снизу, причем отношение вертикальной компоненты скорости ввода частиц к скорости, обеспечивающей их подъем

15 на полную высоту зоны разделения, равно 0,8-1,0.

Способ осуществляется следующим образом.

20

Исходный материал подают в горизонтальный .воздушный поток снизу под углом 60-120° к направлению потока воздуха. Причем значение вертикаль25ной составляющей скорости ввода частиц находится в отношении 0,81,0 к скорости Vg, обеспечивающей подъем Частиц на полную высоту зоны классификаций. Эта скорость одно30значно определяется величиной высоты

зоны и рассчитывается по известной формуле:

: Vg f2 g И, где Vg - начальная скорость вбрасывания, м/сек;

g - ускорение свободного падения, м/сек ; Н - высота зоны классификации,

Частицы зернистого материала 1подвергаются аэродинамическому воздействию горизонтального воздушного потока и разделяются по длине зоны разделения в зависимости от крупности или плотности.

Если отношение вертикальной компоненты к скорости, обеспечивающей подъем частиц на высоту зоны классификации, будет больше 1,0, то вбрасываемые частицы будут пролетать зону разделения и ударяясь о верхнюю стенку камеры, совершенно . случайным образом менять свое направление и величину скорости движения, что ухудшит эффективность разделения. Если же отношение указанны скоростей будет меньше 0,8, то, во-первых, уменьшается время пребывания частиц в зоне разделения и, во-вторых, в верхней части-зоны будет образовываться воздушный канал, свободный, от сепарируемых частиц. Неравномерное распределение материала вызовет перераспределение эпюры скоростей воздушного потока, что нарушит режим разделения и снизит, эффективность разделения материала1.

С целью регулирования фракционного состава готового продукта исходный зернистый материал вводят в зону разделения под углом 60-120° к направлению потока воздуха. При углах подачи 60-120°исходный материал подвергается более интенсивному обеспыливанию, чем при больших углах. Этот эффект хорошо объясняется тем, что зерна меньше 1,0 мм обладают малой инерцией.

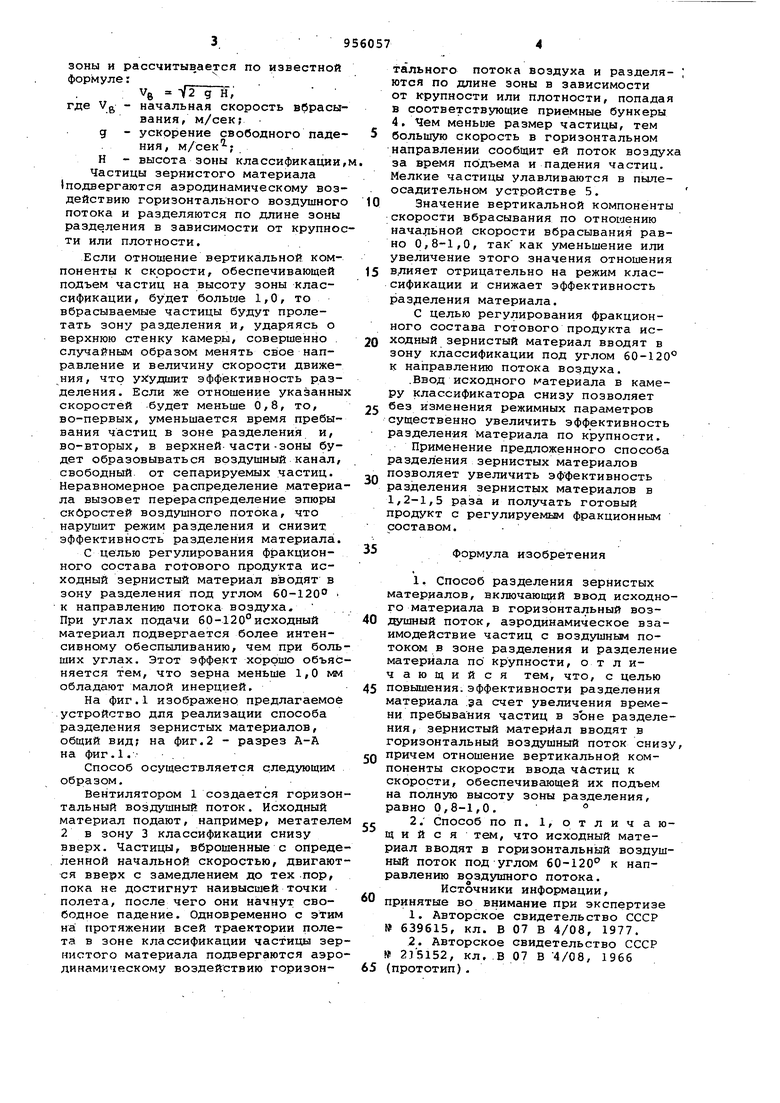

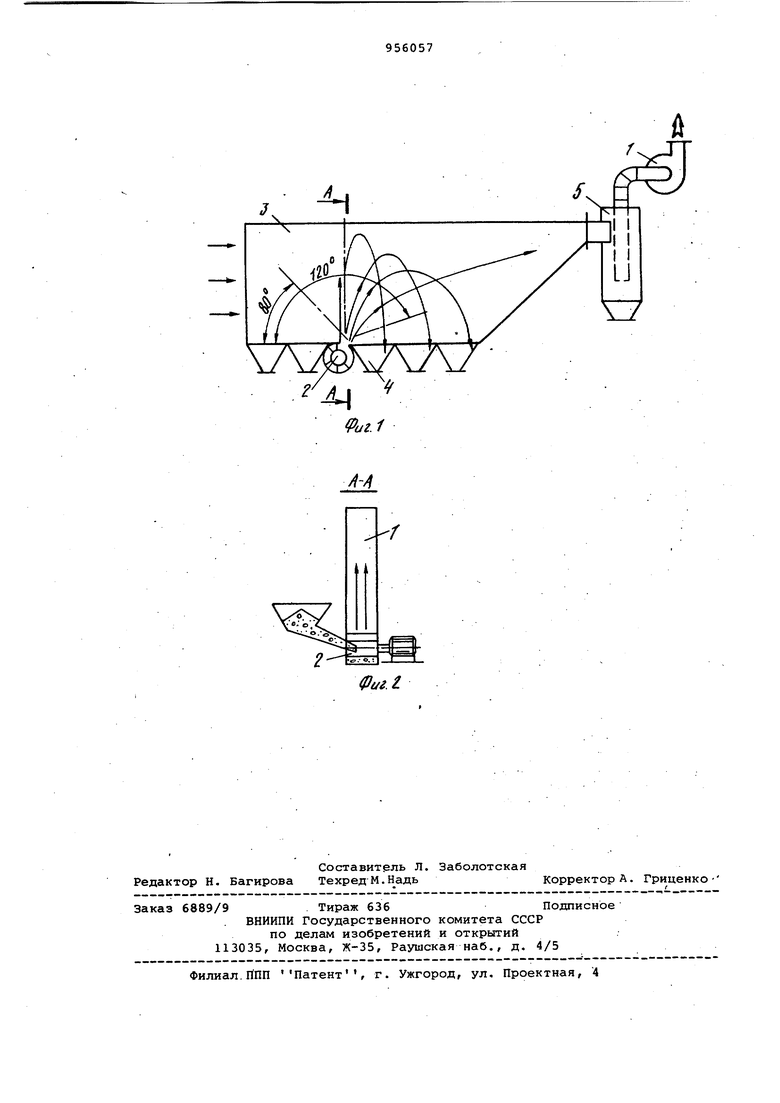

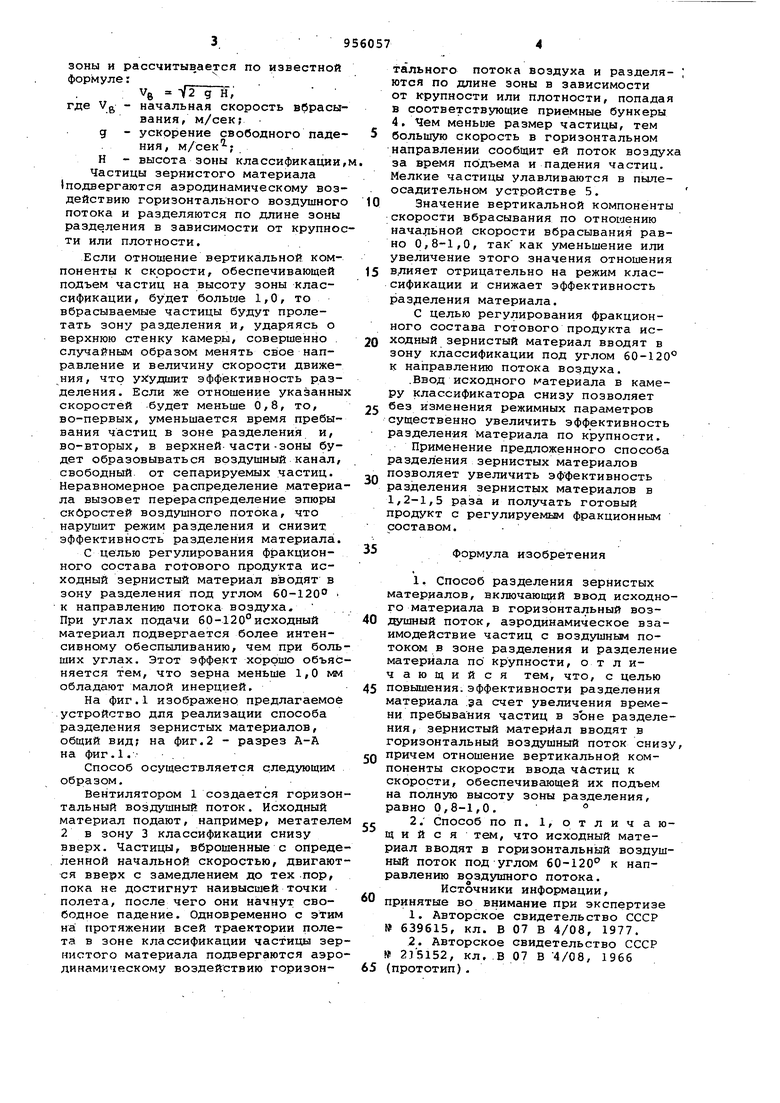

На фиг.1 изображено предлагаемое устройство для реализации способа разделения зернистых материалов, общий вид; на фиг.2 - разрез А-А на фиг.1. .

Способ осуществляется следующим образом.

Вентилятором 1 создается горизонтальный воздушный поток. Исходный материал подают, например, метателе 2 в зону 3 классификации снизу вверх. Частицы, вброшенные с определенной начальной скоростью, двигаются вверх с замедлением до тех пор, пока не достигнут наивысшей точки полета, после чего они начнут; свободное падение. Одновременно с этим на: протяжении всей траектории полета в зоне классификации частицы зернистого материала подвергаются аэродинамическому воздействию горизонтального потока воздуха и разделя- ; ются по длине зоны в зависимости от крупности или плотности, попадая в соответствующие приемные бункеры 4. Чем MeHbuje размер частицы, тем большую скорость в горизонтальном направлении сообщит ей поток воздуха за время подъема и падения частиц. Мелкие частицы улавливаются в пылеосадительном устройстве 5.

0 Значение вертикальной компоненты скорости вбрасывания по отношению начальной скорости вбрасывания равно 0,8-1,0, так как уменьшение или увеличение этого значения отношения

5 в.лияет отрицательно на режим классификации и снижает эффективность разделения материала.

С целью регулирования фракционного состава готового продукта исходный зернистый материал вводят в зону классификации под углом 60-120° к направлению потока воздуха.

.Ввод исходного материала в камеру классификатора снизу позволяет

5 без изменения режимных параметров существенно увеличить эффективность разделения материала по крупности.

Применение предложенного способа разделения зернистых материалов

Q позволяет увеличить эффективность разделения зернистых материалов в 1,2-1,5 раза и получать готовый продукт с регулируемым фракционным составом. Формула изобретения

1.Способ разделения зернистых материалов, включающий ввод исходного материала в горизонтальный воздушный поток, аэродинамическое взаимодействие частиц с воздушным потоком в зоне разделения и разделение материала по крупности, от л ичающийся тем, что, с целью

5 повышения, эффективности разделения материала за счет увеличения времени пребывания частиц в зоне разделения, зернистый материал вводят в горизонтальный воздушный поток снизу,

0 причем отношение вертикальной компоненты скорости ввода частиц к скорости, обеспечивающей их подъем на полную высоту зоны разделения, равно 0,8-1,0.°

2.Способ по п. 1, о т л и ч а ющ и и с я тем, что исходный материал вводят в горизонтальный воздушный поток под углом 60-120 к направлению воздушного потока. Источники информации.

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 639615, кл. В 07 В 4/08, 1977.

2.Авторское свидетельство СССР 2}5152, КЛ..В07 В 4/08, 1966

65 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический классификатор | 1979 |

|

SU839615A1 |

| Способ сепарации сыпучих смесей | 1988 |

|

SU1510959A1 |

| Пневматический классификатор зернистых материалов | 1980 |

|

SU944681A1 |

| Пневматический классификатор | 1990 |

|

SU1745370A1 |

| Пневматический классификатор | 1980 |

|

SU899163A1 |

| Способ воздушной классификации порошкообразных, зернистых, кусковых материалов в псевдоожиженном слое и устройство для его осуществления | 2020 |

|

RU2737946C1 |

| СХЕМА ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ | 2008 |

|

RU2379113C1 |

| Пневматический многоколонный классификатор | 1984 |

|

SU1265002A1 |

| Устройство для сепарации зернового вороха | 1990 |

|

SU1720752A2 |

| Пневмосепаратор | 1989 |

|

SU1713681A1 |

Фиг. г

Авторы

Даты

1982-09-07—Публикация

1981-02-04—Подача