154) СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ПОЛИМЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКАЯ ПЕСТИЦИДНАЯ КОМПОЗИЦИЯ | 1987 |

|

RU2067831C1 |

| РАСТВОРИМЫЕ В ВОДЕ ПОРОШКООБРАЗНЫЕ ПОЛИМЕРЫ, ОБЛАДАЮЩИЕ УЛУЧШЕННОЙ ДИСПЕРГИРУЕМОСТЬЮ | 2013 |

|

RU2638984C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| ЧАСТИЦЫ В ФОРМЕ СЕРДЦЕВИНЫ В ОБОЛОЧКЕ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2286845C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОГО МИНЕРАЛЬНОГО НАПОЛНИТЕЛЯ | 2015 |

|

RU2643550C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2006 |

|

RU2291161C1 |

| ВОДНО-ДИСПЕРСИОННЫЙ СОСТАВ ДЛЯ ПРОКЛЕЙКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2000 |

|

RU2164573C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2114141C1 |

| ДИСПЕРСИЯ | 2004 |

|

RU2309213C2 |

| СТАБИЛИЗИРОВАННЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА ДИНАМИЧЕСКОЙ ВУЛКАНИЗАЦИИ ДЛЯ ИСПОЛЬЗОВАНИЯ В БАРЬЕРНЫХ ИЗДЕЛИЯХ ДЛЯ ТЕКУЧИХ СРЕД | 2008 |

|

RU2495064C2 |

Изобретение относится к химии полимеров, а именно к способс1М получения синтетических латексов, конкретно - водной дисперсии сополимера на основе кубовых остатков ректификации стирола с малеиновым ангидридом .

Известен способ изготовления искусственных латексов путем растворения полимера при 15-50 С в подходя- , тем растворителе с последующим эмульгированием полученного раствора в воде с растворенным в ней эмульгатором. Из образовавшейся эмульсии на колоннах при температурах ниже отгоняют растворитель под вакуумом или с водяным паром. ДлJЯ подавления пенообразования применяют пеногасители..После отгонки растворителя водную дисперсию полимера стабилизируют и, при необходимости,подвергают концентрированию Щ.

Недостатком данного способа является его многостадийность.

Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является способ получения водной дисперсии винилового полимера, включающий смешивание полимера с нагретым водным

раствором диспергирующего агента. Полимер в течение двух часов смешивают на вальцах или в резиносмесителё с последующим введением водного раствора щелочи 2 .

Недостатком данного способа является применение энергоемкого оборудования и деструкция полимера при его обработке на вальцах, что при10водит к ухудшению качеств готового продукта.

Цель изобретения - предотвреицение деструкции полимера и упрощение про15цесса.

Указанная цель достигается тем, что согласно способу получения водной дисперсии полимера, включающему смешивание полимера с нагретым вод20явам раствором диспергирующего агента, в качестве полимера используют порошкообразный сополимер на основе кубовых остатков ректификации стирола с малеиновым ангидридом, кото25рый сначала эжектируют водяным паром, а затем в виде паровоздушной смеси тангенциально вводят в смеситель с диспергирующим агентом при одновременном перемешивании при

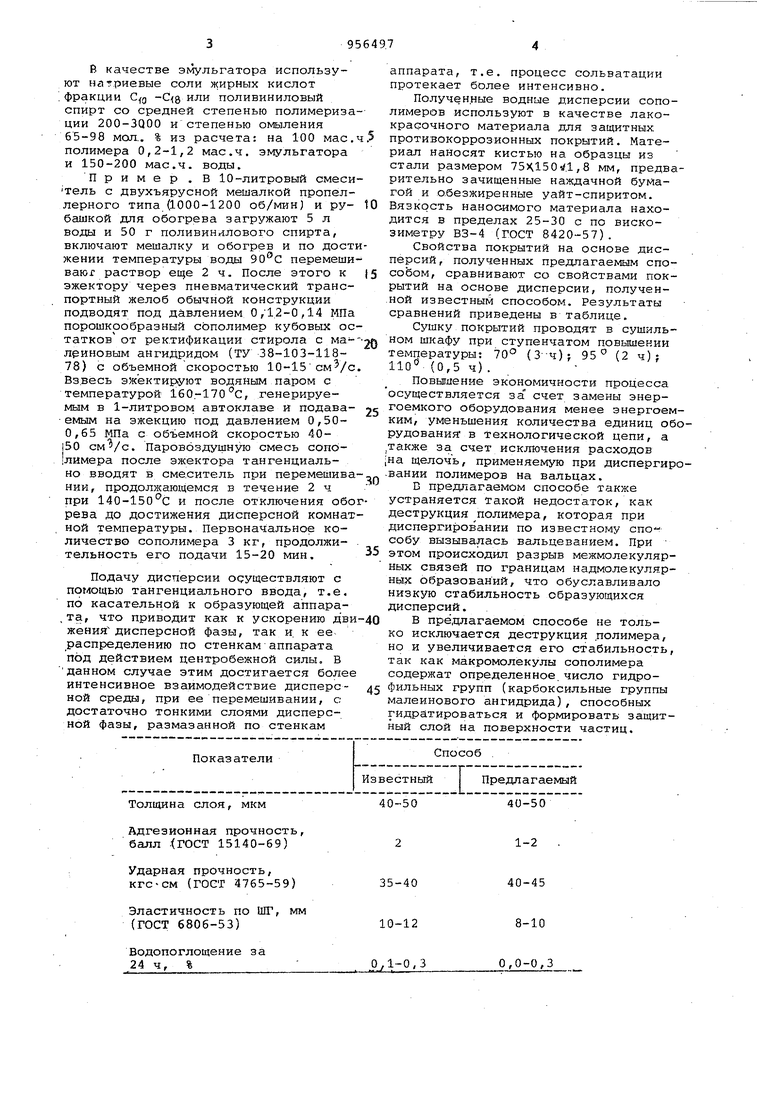

30 140-150С. В качестве эмульгатора используют натриевые соли жирных кислот фракции Cfg -Сузили поливиниловый спирт со средней степенью полимериза ции 200-3QOO и степенью омыления 65-98 мол.. % из расчета: на 100 мас полимера 0,2-1,2 мае.ч. эмульгатора и 150-200 мае.ч. воды. Пример . В 10-литровый смеси тель с двухъярусной мешалкой пропеллерного типа (1000-1200 об/мин) и рубашкой для обогрева загружают 5 л воды и 50 г поливинилового спирта, включают мешалку и обогрев и по дост жении температуры воды перемеши вают раствор еще 2 ч. После этого к эжектору через пневматический транспортный желоб обычной конструкции подводят под давлением 0,12-0,14 МПа порошкообразный сополимер кубовых ос татков от ректификации стирола с малриновым ангидридом (ТУ 38-103-11878) с объемной скоростью 10-15см /с Вз.весь эжектир,уют водяным паром с температурой 160-170 с, генерируемым в 1-литровом автоклаве и подава емым на эжекцию под давлением 0,500,65 МПа с объемной скоростью 40|50 . Паровоздушную смесь сопо лимера после эжектора тангенциально вводят в смеситель при перемешив нии, продолжающемся в течение 2 ч при 140-150с и после отключения об рева до достижения дисперсной комна ной температуры. Первоначальное количество сополимера 3 кг, продолжительность его подачи 15-20 мин. Подачу дисперсии осуществляют с помощью тангенциального ввода, т.е. по касательной к образующей аппарата, что приводит как к ускорению дв жения дисперсной фазы, так и. к ее, распределению по стенкам аппарата под действием центробежной силы. В данном случае этим достигается боле интенсивное взаимодействие дисперсной среды, при ее перемешивании, с достаточно тонкими слоями дисперсной фазы, размазанной по стенкам

Адгезионная прочность. аппарата, т.е. процесс сольватации протекает более интенсивно. Получен.ные водные дисперсии сополимеров используют в качестве лакокрасочного материала для защитных противокоррозионных покрытий. Материал наносят кистью на образцы из стали размером 75X150.1,8 мм, предварительно зачищенные наждачной бумагой и о.безжиренные уайт-спиритом. Вязкость наносимого материала находится в пределах 25-30 с по вискозиметру ВЗ-4 (ГОСТ 8420-57). Свойства покрытий на основе дисперсий, полученных предлагаемым споcofeoM, сравнивают со свойствами покрытий на основе дисперсии, получен.ной известным способом. Результаты сравнений приведены в таблице. Сушку покрытий проводят в сушильном шкафу при ступенчатом повышении температуры: 70 (З-ч); 95 (2 ч); 110 (0,5 ч) . Повышение экономичности процесса осуществляется за счет замены энергоемкого оборудования менее энергоемким, уменьшения количества единиц оборудования- а технологической цепи, а также за счет исключения расходов ;на щелочь, применяемую при диспергиро-вании полимеров на вальцах. В предлагаемом способе также устраняется такой недостаток, как деструкция полимера, которая при диспергировании по известному спо собу вызывалась вальцеванием. При этом происходил разрыв межмолекулярных связей по границам надмолекулярных образований, что обуславливало низкую стабильность образующихся дисперсий. В пре,цлагаемом способе не только исключается деструкция полимера, но и увеличивается его стабильность, так как макромолекулы сополимера содержат определенное число гидрофильных групп (карбоксильные группы малеинового ангидрида), способных гидратироваться и формировать- защитный слой На поверхности частиц.

59564976

Формула изобретенияпаром, а затем в виде паровоздушной

Способ получения водной дисперсии тель с диспергирующим агентом при

полимера, включающий смешивание по-одновременном перемешивании при 140лимера с нагретым водным раствором150 С.

диспергирующего агента, о т л и ч а- Источники инфор 1ации,

ю щ и и с я тем, что, с целью предот-принятые во внимание при экспертизе вращения деструкции полимера и упро- 1. Трофимович Д.П. и др. Латексы

щения процесса, в качестве полимера.синтетические. - Энциклопедия полииспользуют порошкообразный сополимермеров, т. 2, 1974, с. 53. на основе кубовых остатков ректифика- 2. Трофимович Д.п. и др. Латексы

ции стирола с малеиновым ангидридом,синтетические. - Энциклопедия полит

который сначала эжектируют водяныммерэв, т. 2, 1974, с. 54 (прототип).

смеси Тангенциально вводят в смеси

Авторы

Даты

1982-09-07—Публикация

1980-12-15—Подача