Цель изобретения - повышение степени десульфурации металла и снижение -загрязненности металла недеформируемыми включениями. . Поставленная цель достигается тем что согласно способу производства стали для по.цшипников качения, включающему выплавку металла в плавильном агрегате с основной футеровкой., выпуск металла и обработку вне печи кислыми шлаками, конечное раскисле;ние металла перед разливкой алюминием, предварительное раскисление стали во время выпуска производят магни ем в ковше при соотношении магния и алюминия 1-6 :1 и общем расходе оаскислителей 0,8-2,0 кг/т стали. Использование магния при производ стве подшипниковой стали позволяет повысить степень чистоты металла по неметаллическим включениям (окисным и сульфидным), вследствие не только снижения активности растворенных кис лорода и серы при обработке металла магнием, но и за счет снижения смачиваемости неметаллического включения жидкой сталью при обогащении его состава переклазовой фазой МО, а также изменить форму и состав включений, что обеспечивается высокой ре акционной способностью магния по отношению к таким сильно ликвирующим элементам как кислороди сера. При обычных концентрациях магния в подшипниковой стали (0,0020-0,0040% поступающего в металл в результате восстановительных реакций в системе железоуглеродистый расплав - подина плавильного агрегата, он является вредной примесью. Столь низкие концентрации магния не препятствуют фор мированию жидких микрообъектов окис ных включений с последующей кристал лизацией окисных фаз определяемых типом применяемого раскислителя. Существующая технология производ ства под1иипниковой стали с обработкой металла синтетическими известко во-глиноземистыми шлаками и раскисле нием алюминием, приводит к образова нию оксидных включений в корундовой области системы CaO-MgO-Al O -S i 0, (C-M-A-S) с обязательной выкристаллизацией, наряду с корундом, шпинел МдО А . Шпинель, по данным ряда исследователей, присутствует как фа зовая составляющая в 100% исследова ных крупных глобулярных включений. В области системы C-M-A-S, богат кремнеземом, в процессе кристаллиза ции окисных расплавов имеет место протекание твердофазных реакций с растворением шпинели MgO-Al O. Име но этим можно объяснить тот факт, что во включениях металла, выплавле ного в мартеновской печи с кислой футеровкой, шпинель встречается в 2 р за реже, чем в металле электродуговой выплавки. Вместе с тем технологические особенностивыплавки подшипниковой стали в плавильнвх агрегатах с кислой футеровкой или обработке металла кислым синтетическим шлаком накладывают физико-химические ограничения , на протекание реакций десульфурации стали. Проведен термодинамический анализ реакций раскисления металла растворенным магнием. Мд + о (МдО) ДС° -483156 + 81,,, (1). Мд + S (MgS) UG° -300720 + 117,47Тд,, (2) Полученные результаты свидетельствуют о том, что магний при вводе в металл реагирует в первую очередь с растворенным кислородом, снижая его активность до величин 2-х , и затем вступает в реакцию взаимодейст вия. с серой. Направленность реакций преимущественно образования окисных или оксисульфидных включений, таким образом, обуславливается количеством присаживаемого магния-. Определены количества магния при обработке металла, приводящие к образованию того или иного типа включения. Основываясь на физико-химическом анализе данных с кристаллизации фаз . в системе C-M-A-S, проведены опыты в 30 кг дуговой печи с основной футеровкой, с раскислением металла при сливе в ковш магнием и кремнием и конечным раскислением. По ходу экспериментов не предусматривается наведение рафинирующих шлаков и присадок раскислителей в печь. По достижению нераскисленный металл состава,%: С 0,95, Сг 4,5, Si следы, Мп 0,24, S -0,018 сливают в стопорный ковш и разливают в графитовый тигель. В стопорный ковш, перед выпуском плав ки, помещают или дробленный ферросилиций ФС65 и гранулированный магний или дробленную лигатуру марки ЖКИ-1 по ТУ 14-5-37-74 состава,%: кремний 55, магний б, железо остальное. При обработке металла синтетическим шлаком, используют шлак следующего -состава, %: SiOi43; СаО 27с,; МпО 3,1, Na, 5,7; MgO 2,1, , 5,l;FeO 3,1. СаО Опытный металл содержит,%: Гмд 0,0035-0,0047, oj 0,0027,tS 0,006-0,008. Величина баллов по шкалам ГОСТ 801-60 по глубулям, оксидам и сульфидам соответственно (средний максимальный балл): 0,97, 1,19, 1,08. Металл .сравнительных плавок.

проведенных без присадок магния, содержит,%: о О,0031-0,0046; s 0,010,015. Средний из максимальных балов по глобулям, оксидам и сульфидам соответственно 1,05,- 1,0; 1,51.

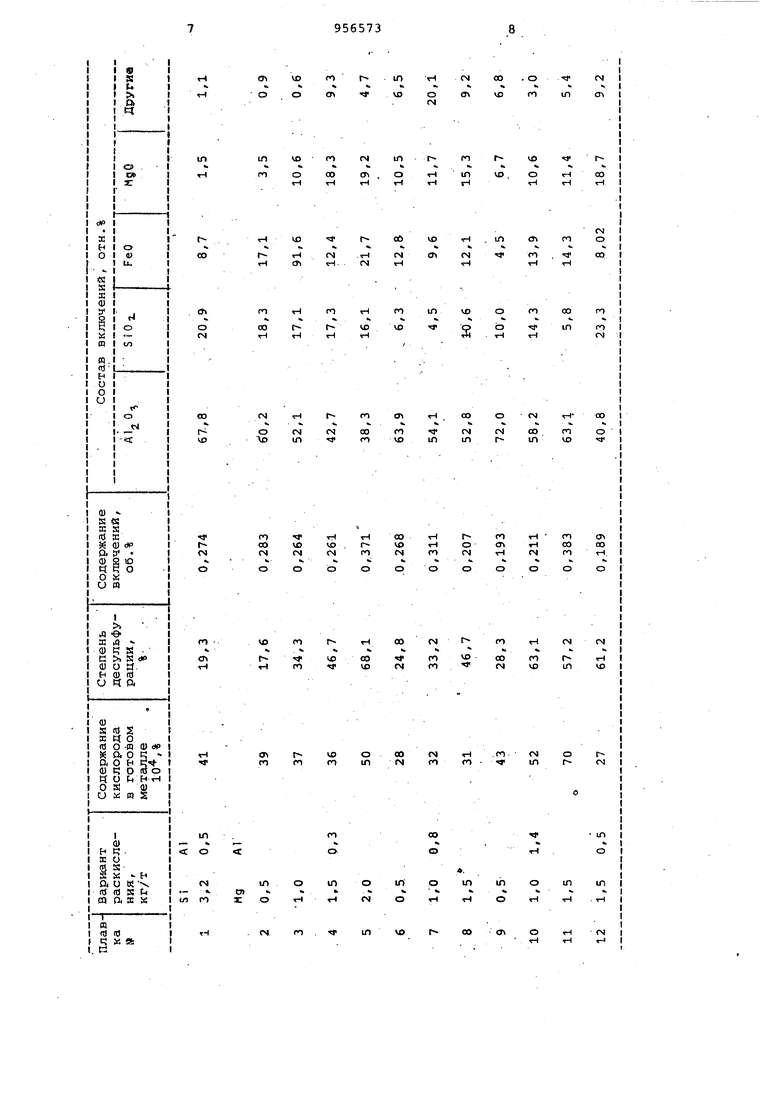

Результаты оценки качества подтипниковой стали опытных плавок приведены в таблице.

Проведенный анализ экспериментальных данных свидетельствует о неоднозначном влиянии качества и типа раскислителя на степень чистоты металла Так увеличение присадок алюминия до 1,4 кг/т несмотря на общее снижение содержаний кислорода в металле, не приводит к существенному повышению, чистоты металла по неметаллическим включениям.- При этом наблюдается не только рост остальных концентраций алюминия (с 0,008 до 0,035%), с последующим взаимодействием растворенного алюминия при разливке с окружающей атмосферой, но и появление в металле грубых скоплений корунда, оцениваемых баллом 3.

В то же время, увеличение количества вводимого магния дает однозначную картину повышения чистоты металла по неметаллическим включениям вследствие предельно низких остаточных концентраций алюминия (0,0050,006). Однако увеличение количеств присаживаемого магния свыше 1,5 кг/т приводит к снижению качества металла по неметаллическим включениям вследствие бурного протекания реакций рафинирования, сопровождающихся выплесками металла. Как видно из приведенных данных, оптимальное качество металла обеспечивается при соотношении магния и алюминия равное

3,0 и общем расходе раскиелителей 2,0 кг/т.

Как показывают исследования,сталь опытных плавок в зависимости от типа применяемого раскислителя отличается по составу и природе неметаллических включений. Для металла, раскисленного алюминием, характерно присутствие во включениях корунда и алюмосиликатов Гипа А 1.0 2S i Oi ; встречаются единичные включения кварцевого стекла. При раскислении же метгшла магнием в составе неметаллических включений, выделенных электролизом, увеличивается количество периклазовой составляющей и окислов железа.

Для металла, раскисленного магнием,- характерным является обоггицение фазовых составляющих оксидных включений периклазом, а также отсутствие шпинели. МдО -А ,,. В составе неметаллических включений, выделенных электролизом, с увеличением количеств вводимого магния с 1,0 до 1,5 кг/т доля корунда заметно снижается в среднем с 60 о 40-45 отн.%.

Неметаллические включения опытного металле, обработанного магнием и кислыми шлаками, представлены в основном оксисульфидами и сульфидами марганца. Указанные типы включений должны обеспечить более высокую стойкость подшипников в силу когерентности связи матрицы и включений.

Таким образом, применение магния для внепечной рафинировки кислыми шлаками подшипниковой стали позволяет не только достичь степени десульфурации 46-60% против 17-28% в обычном металле, но обеспечить формирование включений, обладающих лучшими служебными свойствами. 99565 Формула изобретения Способ производства стали для подшипников качения, включающий выплавку металла в плавильном агрегате с основной футеровкой, выпуск металла и обработку вне печи кислыми шлаками, конечное раскисление металла алюминием перед разливкой, отличающи и с я тем,.что, с целью повышения степени десульфурации металла,О снижения загрязненности металла недеформируемыми включениями, предварительное раскисление стгши во время выпуска производят магни.ем в ковше при соотношении магния и алюминия . 7310 С1-3):1 и общем расхоле раскислителей .0,8-2,6 кг/т стгши.; Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 657067, кл. С 21 С 5/52, 1977. 2.. Самсонов А.Н. и др. Выплавка подшипниковой стали с обработкой в ковше синтетическим шлаком иа-осиоfee кремнезема. Сборник МЧМ СССР Стиль .и неметаллические включения, 2, М., Металлургия, 1977, с..6778. 3. Авторское свидетельство СССР 45683-5, кл. С 21 С 5/52, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| Способ производства хромистой подшипниковой стали | 1976 |

|

SU652223A1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ | 2008 |

|

RU2376389C1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ производства стали | 1978 |

|

SU765372A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

Авторы

Даты

1982-09-07—Публикация

1981-02-26—Подача