Изобретение относится к области черной металлургии и может быть использовано при модифицировании стали с содержанием кремния до 0,01%.

Известен способ обработки расплавленной раскисленной стали двухкомпонентным модификатором, состоящим из металлического кальция и силикокальция с получением стали с низким содержанием кремния (патент США 4555265, кл. С 21 С 7/02). Способ включает выплавку металла в сталеплавильном агрегате, выпуск в ковш раскисленной стали с содержанием кремния менее 0,005 мас.%, ввод в жидкую сталь проволоки, содержащей в сердцевине материал, имеющий, как минимум, два компонента, первый - гранулированный металлический кальций, второй - силикокальций, содержащий (мас.%): Са 25-35, Si 50-70, Fe и примеси 5-15.

Обработка стали известным способом с использованием кремнийсодержащих материалов приводит к образованию неметаллических включений неблагоприятной формы и состава, что не позволяет получать сталь с высокими механическими свойствами. Использование кальция недостаточно для связывания имеющейся в металле серы, что приводит к образования сульфидов марганца, которые могут содержать железо и концентрироваться в жидком металле в процессе кристаллизации. Эти сульфиды расположены в закристаллизовавшемся металле по границам дендритных кристаллов и первичных зерен, имеют неправильную вытянутую форму и служат концентраторами напряжений. Кроме того, глубокая десульфурация металла требует большого расхода кремнийсодержащего материала, но при этом существует опасность выхода за пределы марочного состава стали по содержанию кремния.

Наиболее близким аналогом предлагаемого изобретения является способ производства стали, в котором раскрыт способ модифицирования стали, включающий выплавку металла в сталеплавильном агрегате, выпуск его в ковш, ввод в металл алюминия, кальция и магния и образование шлака на его поверхности (патент RU 2025500, МПК 7 С 21 С 7/00 30.12.1994).

Общие признаки ближайшего аналога, совпадающие с существенными признаками предлагаемого изобретения: выплавка металла в сталеплавильном агрегате, выпуск металла в ковш и ввод в металл алюминия, кальция и магния.

Известный способ не обеспечивает достижение требуемого технического результата по следующим причинам.

Обработка нераскисленной стали кальцием, например в виде силикокальция, малоэффективна с точки зрения десульфурации металла и его модифицирования. Еще менее приемлемым материалом для обработки нераскисленного металла является магний - пары магния образуются при температуре 1040oС, а температура обрабатываемой стали 1550-1600oС. Это свойство элемента приводит к тому, что обработка высокотемпературного расплава сопровождается значительным пироэффектом, а из-за мгновенного образования пузырей газообразного магния и слияния их в газовые струи значительно ухудшаются кинетические условия обработки - снижается поверхность контакта расплава с магнием, что приводит к непроизводительному его расходу и резкому ухудшению технологических параметров процесса обработки. Неблагоприятный при высоких температурах пироэффект высокоактивных элементов - кальция и магния в известном способе несколько снижены добавками железного порошка. При этом имеет место незначительное снижение активности кальция, тогда как активность магния остается значительной, примерно, на порядок выше значений активности других элементов (кремния и кальция), что способствует преимущественному взаимодействию магния прежде всего с кислородом расплава, способствуя образованию его паров и пироээфекту. Таким образом, магний, входящий в состав смеси, использован как термическая добавка, ускоряющая скорость плавления железа для уменьшения активности кальция.

Присутствие в составе рафинировочной смеси кремния приводит к росту его содержания в стали. При этом образующиеся кремнеземистые неметаллические включения вызывают образование сложных соединений SiO2 и Al2O3 неблагоприятной для их всплывания и удаления формы, что отражается на снижении показателей механических свойств.

Задачей предлагаемого изобретения является усовершенствование способа модифицирования стали, обеспечивающего высокие механические свойства. Технический результат - формирование мелкодисперсных равномерно распределенных в объеме металла тугоплавких неметаллических включений.

Поставленная задача решается тем, что в способе модифицирования стали, включающем выплавку металла в сталеплавильном агрегате, выпуск его в ковш и ввод в металл алюминия, кальция и магния и образование слоя шлака на его поверхности, по изобретению металл выпускают в ковш в нераскисленном состоянии и продувают аргоном в две стадии, при этом на второй стадии металл продувают через погружную фурму, через которую в металл вводят смесь алюминия, кальция и магния, причем смесь начинают вводить под слой шлака и заканчивают на глубине 0,8-0,9 высоты металла от границы раздела шлак - металл, а расход аргона увеличивают пропорционально росту ферростатического давления металла.

Целесообразно алюминий, кальций и магний в смеси вводить в соотношении (7,8-8,3):(0,8-1,2):(0,8-1,2).

В предлагаемом способе реализуется новый механизм взаимодействия рафинировочной смеси с высокотемпературным расплавом. Наличие в составе смеси наряду с высокоактивными элементами - кальцием и магнием, элемента, обладающего также высокой, хотя и меньшей, активностью - алюминия, делает возможным использование кальция и магния не только в качестве десульфураторов даже в неблагоприятных для десульфурации условиях - при обработке нераскисленного металла, но и модификаторов неметаллических включений, прежде всего таких как FeS и MnS, а также способствует глобуляризации Аl3O3, что приводит к повышению механических свойств проката.

Выпуск нераскисленного металла в ковш обусловлен тем, что в состав смеси входят такие сильные раскислители металла, как алюминий, кальций и магний, присутствие которых обеспечивает глубокую степень раскисленности.

Продувку металла аргоном в заявляемом способе предлагается проводить в две стадии. Продувка металла аргоном на первой стадии необходима для усреднения химического состава по высоте сталеразливочного ковша с частичным удалением из объема металла неметаллических включений со всплывающими пузырьками нейтрального газа.

На второй стадии продувки металла аргоном в металл водят смесь, состоящую из кальция, алюминия и магния. Компоненты, входящие в смесь, позволяют эффективно проводить процессы раскисления стали, удаления серы, а также модифицирования неметаллических включений путем образования тугоплавких мелкодисперсных сульфидов кальция и магния, а также глобуляризированных алюминатов, что приводит к улучшению разливаемости стали, повышению механических свойств и поверхности готового проката.

Ввод смеси предлагается начинать под слой шлака и заканчивать на глубине 0,8-0,9 высоты металла от границы раздела шлак - металл, изменяя расход аргона по высоте металла пропорционально ферростатическому давлению металла по мере опускания фурмы. При этом фурму можно оставлять в металле после проведения первой стадии продувки, достаточно снизить расход газа до значений, обеспечивающих транспортировку смеси и ввод ее в металл с закручиванием потока, устраняя при этом заметалливание фурмы.

Благоприятная гидродинамика процесса обработки стали в ковше обеспечивается пропорциональным изменением интенсивности подачи газа, увеличивая его расход к моменту окончания обработки до рабочей величины, такой режим продувки позволяет поддерживать постоянной зону реакции компонентов смеси с растворенными в металле серой и кислородом, а также обеспечивает проведение модифицирования сульфидных включений и глобуляризации алюмосиликатов. Увеличение расхода аргона при движении фурмы в глубь металла обеспечивает преодоление феррастатического давления металла, а также позволяет эффективно удалять неметаллические включения, расположенные в нижних горизонтах металлической ванны.

Ввод смеси начинают под слой шлака, что обеспечивает удаление серы и не нарушает при этом экранирования поверхности металла покровным шлаком. Ввод смеси выше границы раздела шлак - металл приводит к разрушению шлака, захвату частиц шлака циркуляционными потоками и загрязнению металла шлаковыми включениями. Кроме того, разрушение покровного шлака снижает его серопоглотительную способность, а также не способствует ассимиляции всплывающих из металла неметаллических включений. Ввод смеси ниже границы раздела шлак - металл приводит к получению высоких значений содержания серы и неметаллических включений, так как слой металла, примыкающий к границе со шлаком, обогащается серой и кислородом, которые снижают поверхностное натяжение границы раздела шлак - металл, ухудшая процесс ассимиляции неметаллических включений и поглощения шлаком серы.

Ввод смеси заканчивают на глубине 0,8-0,9 высоты металла от границы раздела шлак - металл. Такая глубина ввода смеси позволяет образующимся потокам закручиваться в металле по полной траектории, когда зона реакции смеси с металлом становится максимальной. Это обеспечивает хорошую десульфурацию и модифицирование сульфидных неметаллических включений за счет постоянного подвода частиц смеси в зону реакции. Образующиеся в процессе обработки стали неметаллические включения выносятся в средние слои металлической ванны, что облегчает их дальнейшее всплывание к границе раздела шлак - металл. Кроме того, гидродинамика процесса обработки на глубине 0,8-0,9 высоты металла от границы раздела шлак - металл исключает образование так называемой "мертвой зоны" между концом фурмы и днищем ковша. Увеличение глубины обработки свыше 0,8-0,9 высоты металла от границы раздела шлак - металл приводит к нарушению благоприятной гидродинамики в ковше, поток частиц смеси и аргона разрушается при соприкосновении с днищем ковша и вдоль стен уносится в верхние горизонты металла. Эти потоки содержат большое количество непрореагировавших частиц смеси, а в обрабатываемом металле отмечается повышение содержания серы и неметаллических включений, что приводит к ухудшению механических свойств готовой стали. В составе обнаруженных при этом неметаллических включений имеются продукты разрушения футеровки ковша под воздействием струи аргона и высокореакционных компонентов смеси.

Кальций, являясь сильным десульфуратором и раскислителем, способствует очищению стали от оксидных и сульфидных включений. При этом образуются мелкие тугоплавкие глобулярные оксисульфидные включения, которые не являются сильными концентраторами напряжений. Кроме того, в твердой фазе кальций, располагаясь по границам зерен, вытесняет другие примеси в объеме зерна, тем самым очищая их границы.

Ввод алюминия в металл способствует образованию мелких силикатных включений и равномерному распределению их по объему металла.

Оптимальное соотношение модифицирующих элементов кальция и магния в сочетании с сильным раскислителем алюминием обеспечивает комплексное раскисляющее и модифицирующее воздействие на сталь заданного состава. Связывая кислород и азот, алюминий обеспечивает высокое раскисление металла, а образование нитридов алюминия способствует измельчению структуры и повышению механических свойств.

Комплекс кальций-магний обеспечивает максимальное связывание серы, образуя тугоплавкие сульфидные и оксисульфидные фазы, хорошо удаляющиеся из металла. Имеющиеся в металле после затвердевания кальций- и магнийсодержащие неметаллические включения мелкодисперсны и имеют глобулярную форму, поскольку эти включения образуются в жидком металле до начала кристаллизации. Благоприятные по форме неметаллические включения равномерно располагаются в металлической матрице, улучшая механические свойства стали.

Пример. Предлагаемый способ модифицирования стали был испытан на индукционной печи ИСТ-006 садкой 60 кг. Футеровка печи - основная. В качестве модели сталеразливочного ковша служил тигель индукционной печи при отключенном питании на индукторе.

Состав выплавляемой стали соответствовал химическому составу стали марки 08Ю, мас. %: С 0,03-0,05; Mn 0,20-0,35; S≤0,025; Р≤0,02; Аl 0,02-0,07; Cr≤0,03; Ni и Сu≤0,06.

В качестве металлошихты использовали окисленный полупродукт кислородно-конвертерного производства следующего химического состава, мас. %: С 0,03-0,05; Mn 0,05-0,07; S 0,023-0,028; Р≤0,018. В качестве покровного шлака служил шлак, содержаший, маc. %: СаО 50; Аl2О3 в количестве 14 кг. Температуру металла контролировали термопарой погружения. Выплавленный металл после обработки разливали в слитки массой по 15 кг. Содержание серы в металле контролировали путем химического анализа отобранных проб стали до и после обработки.

Смесь для обработки стали получали путем смешивания частиц алюминия, кальция и магния, измельченных до фракции 3-6 мм. Компоненты смеси смешивали в пропорции, обеспечивающей следующий состав смеси для обработки стали, вес.%: магний - 10, кальций - 10, алюминий - 80. Расход смеси на плавку составлял 1,5 кг/т стали.

Продувку металла аргоном проводили в две стадии путем вдувания его в объем металла через кварцевую трубку.

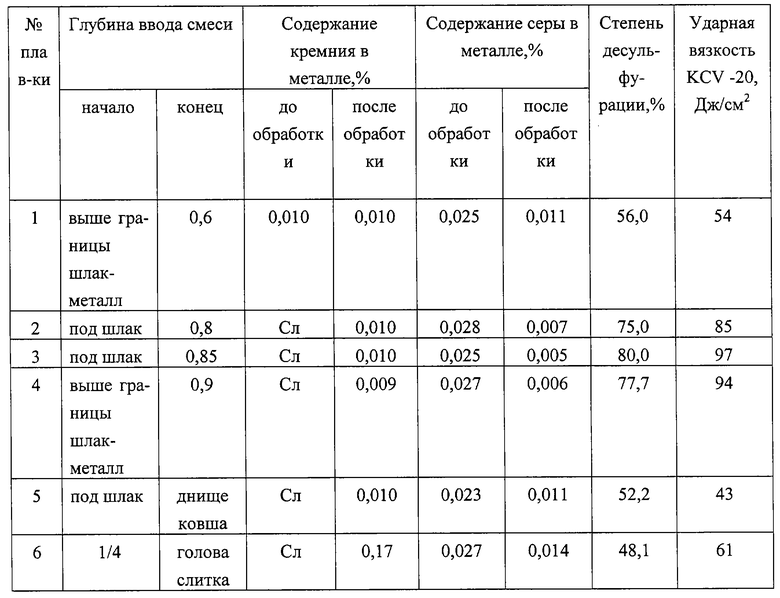

Опытные плавки проводили по следующей технологии. После расплавления металлической части шихты и шлакообразующих и нагрева металла до температуры 1600oС печь отключали и проводили продувку стали аргоном в две стадии. На первой стадии продували металл аргоном в рабочем режиме в течение 3 мин. Затем кварцевую трубку заглубляли под слой шлака, расход аргона уменьшали до значений, не приводящих к разрушению шлакового покрова, и начинали ввод смеси. Постепенно, заглубляя кварцевую трубку от уровня 0,6 высоты металла от границы раздела шлак - металл до 0,8-0,9, проводили ввод смеси, изменяя интенсивность подачи аргона пропорционально скорости ввода фурмы. В конце подачи смеси расход аргона соответствовал рабочему режиму, после чего расход аргона снижали до минимума и извлекали фурму из печи. После окончания обработки проводили легирование металла до получения стали марки 08Ю. Технологические показатели плавок приведены в таблице ( 1-5).

Поскольку характеристикой свойств стали, наиболее чувствительной к присутствию и количеству неметаллических включений, является ударная вязкость, то слитки всех плавок прокатывали на полосу толщиной 10 и шириной 70 мм. На поперечных образцах определяли ударную вязкость при температуре 20oС. Полученные результаты представлены в таблице.

В качестве сравнительной была проведена плавка по технологии ближайшего аналога. Для этого 40 кг металла расплавляли в тигле индукционной печи, продували ванну кислородом, легировали путем присадки добавок электродного боя, ферромарганца, алюминия и выпускали металл в сталеразливочный ковш емкостью 25 кг. Затем отливали стальной слиток весом 12 кг в чугунную изложницу. Во время разливки, при наполнении изложницы на 1/4 ее высоты, с помощью кварцевой трубки в струе аргона вводили рафинировочную смесь, состоящую из порошка силикокальция марки СК-30, железной стружки и магния при соотношении компонентов 1: 1:1 в количестве 9 кг/т (т.е. 171 г). После окончания разливки обработку металла прекращали, а поверхность слитка засыпали утеплительной смесью на основе графита. После затвердевания металла в изложнице слиток извлекали и готовили образец для определения химического состава и ударной вязкости. Полученные результаты представлены в таблице ( 6).

Как видно из таблицы, лучшие показатели по степени десульфурации и уровню механических свойств получены на плавках 2-4, проведенных при соблюдении заявляемых пределов.

Снижение глубины ввода смеси в металл в момент начала и конца обработки на плавке 1 привело к разрушению поверхности шлакового расплава и снижению его серопоглотительной способности, в результате чего степень десульфурации снизилась до 50%. В конце продувки между фурмой и днищем ковша образовалась зона, в которой перемешивания металла не происходило. Низкая степень удаления неметаллических включений в этой зоне отразилась в дальнейшем на ухудшении механических свойств полученной стали.

Завышенная глубина ввода смеси на отметках начала и конца обработки стали (плавка 5) приводит к снижению степени десульфурации металла в связи с нарушением гидродинамических условий процесса. При контакте фурмы с днищем ковша произошло его вымывание и загрязнение металла неметаллческими включениями. При проведении обработки металла в ковше, материал футеровки которого содержит SiO2, при таком режиме обработки будет происходить насыщение металла кремнием, вымываемым из футеровки ковша.

Плавка 6 проведена по технологии ближайшего аналога и характеризуется низкими показателями степени десульфурации и уровня механических свойств. Это связано с тем, что для более глубокой десульфурации необходимо повысить расход рафинирующей проволоки, но при этом входящий в ее состав в виде силикокальция кремний растворяется в металле за пределами марочного состава стали. Кроме того, содержание кремния в металле в процессе обработки возросло до 0,17%, что превышает требования ГОСТ для стали 08Ю.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2228371C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2002 |

|

RU2212451C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2002 |

|

RU2212452C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ В ЭЛЕКТРОСТАЛИ | 2024 |

|

RU2828048C1 |

| СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2231571C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2002 |

|

RU2228368C1 |

| СПОСОБ РАФИНИРОВАНИЯ НИЗКОКРЕМНИСТОЙ СТАЛИ В КОВШЕ | 2003 |

|

RU2228373C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2002 |

|

RU2212453C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2564373C1 |

Изобретение относится к черной металлургии и может быть использовано при модифицировании стали с содержанием кремния до 0,01%. Способ модифицирования стали включает выплавку металла в сталеплавильном агрегате, выпуск нераскисленного металла в ковш, продувку его аргоном в две стадии, ввод в металл на второй стадии продувки смеси кальция, магния и алюминия, причем ввод смеси начинают под слой шлака и заканчивают на глубине 0,8-0,9 высоты металла от границы раздела шлак - металл, а расход аргона увеличивают пропорционально ферростатическому давлению металла. Целесообразно кальций, магний и алюминий вводить в соотношении (0,8-1,2):(0,8-1,2):(7,8-8,3). Предлагаемый способ обеспечивает высокие механические свойства за счет формирования мелкодисперсных равномерно распределенных в объеме металла тугоплавких неметаллических включений. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2025500C1 |

| US 4555265, 26.11.1985 | |||

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1997 |

|

RU2125101C1 |

| US 4586955, 06.05.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6-ЗАМЕ1ДЕННОГО S-ТРИАЗИНА | 0 |

|

SU194098A1 |

| РАЗБОРНЫЙ ОБОД ДЛЯ БЕСКАМЕРНЫХ ШИН | 0 |

|

SU232042A1 |

Авторы

Даты

2003-03-27—Публикация

2002-06-04—Подача