сталей на свежей шихте, содержащих не менее 0,3% углерода. Несоблюдение этих положений приво дит к повышенному угару соответствен но марганца и хрома. Кроме того, при выплавке стали с ограничениями по содержанию вредных примесей (сера, фосфор) использовани сплавов марганца, имеющих повышенное содержание фосфора, неприемлймо без усложнения технологии, связанного с ;его удалением, или использования очень чистой по фосфору шихты. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки низкоуглеродистых нержавеющих (высокохромистых) сталей, включающий расплавление легированных хромом и никелем отходов, введение в металл после расплавления перед началом продувки 45%-ного ферросилиция в количестве 15-26 кг/т жидкого металла и последующую продувку метал.ла кислородом при подаче его в.ванну на глубину 100-200 мм под углом 3045 к ее. роверхности 14. Такой способ позволяет повысить коэффициент усвоения хрома и стойкость футеровки электропечей при переплаве мелких и средних отходов, а также легированных отходов с с6дер жанием углерода свьоше 0,3%, но он не может быть использован при переплаРе. массивных отходов низкоуглеродистых с содержанием С 0,1% высокохромистых сталей, особенно медесодер жащих, вследствие того,что обладая высокой температурой плавления, хром делает шихту тугоплавкой. При этом удлиняется период плавления и резко возрастает тепловое воздействие на футеровку печи, что приводит к сниже нию ее стойкости. Кроме того, окисляясь при длительном-плавлении до окиси хрома и переходя,в шлаковую фа зу, хром придает ей высокую вязкость и низкую активность. Такой шлак налипает на поверхности кусков шихты и еще более Затрудняет и осложняет нагрев и плавление шихты, а по расплавлению шихты рафинирование металла от вредных примесей, поскольку с целью ограничения потерь хрома со шлаками, скачивание шлака и дефосфорацию проводить нецелесообразно. Мед также способствует образованию на от ходах стойкой планки окислов. Цель изобретения - экономия легирующих элементов, получение качественной стали, повышение стойкости фу тероекй, использование массивных легированных отходов. Поставленная цель достигается тем что согласно способу выплавки низкоуглеродистых высокохромистых сталей с использованием легированных отходов, вклю чающему завалку шихты, ее расплавление, введение в металл углерод- и кремнийсодержащих материалов, продувку расплава кислородом, углеродсодержащие материалы вводят в заваЛку в количестве 250-1000 кг/т отходов, а по расплавлению углеродсодержащих материалов вводят 5-30 кг/т ферросилиция, после чего ванну Продувают кислородом до ее полного расплав ления и получения необходимого содержания углерода в расплаве. Общее содержание углерода в углеродсодержащих материалах поддерживают 0,8-4,0%. . В качестве углеродсодержащих материалов можно использовать металлизованные окатыши. Количество углеродсодержащих материалов (их расход) определяются габаритами и массивностью легированных отходов таким образом, чтобы при рас.плавлении углеродистых материалов крупные массивные куски высокохромис той стали были полностью погружены в углеродистый расплав. При расходе углеродсодержащих материалов менее 250 кг/т отходов при их расплавлении значительная часть отходов не погружена в углеродистый расплав, что приводит к затруднению ведения плавки, а при расходе более 1000 кг/т отходов значительно снижается степень использования массивных легированных отходов и за счет применения свежих.шихтовых материалов повышается себестоимость выплавляемой стали. Содержание углерода 0,8-4,0% в углеродсодержащих материалах выбрано из условий быстрого их расплавления и тем самымзащитой легированных.отходов от окисления и связанных с этим потерь легирующих элементов, а также разрушением футеровки. Кроме того, углеродистый расплав, взаимодействуя с легированными отходами, способствует насыщению их поверхностного слоя углеродом и более быстрому их оплавлению. Опытным путем установлено, что при содержании углерода в углеродсодержащих материалах менее 0,8% плавление их затягивается, а получение специальной шихты с содержанием углерода свыше 4% (среднее содержание углерода в чугуне обьмно принимаемое по расчетам) Экономически и организационно нецелесообразно. Следует отметить, целесообразность применения в качестве углеродсодержащих материалов металлизованных окатышей, первородной .в виде гранул от 5 до 25 мм шихты, содержащей 8095% восстановленного железа и от 0,8 до 4% углерода, при очень низком содержании (менее 0,015%) в них серы, фосфора и отсутствия таких вредных примесей как РЬ, Sn, Zn., As- Использонанко при ijiJiijitiHKc; crajjH металлизированных окатышей приводит к значительному снижению содержания азота в металле. Все это позволяет повысит качество выплавляемой стали и интенсифицировать процесс плавки.

Ввод ферросилиция по расплавлению углеродистых материалов в количестве 5,0-30,0 кг/т перед продувкой ванны кислородом, необходимым для предотвращения перехода хрома в шлак и ускорения нагрева расплава за счет химического тепла реакции окисления кремния, что очень сильно способствует интенсификации процесса плавления легированных отходов.

При расходе ферросилиция менее 5,0 кг/т наблюдается сильное окисление хрома шихты и переход его в шлак при расходе ферросилиция более 30 возможен перегрев металлической ванны и не наблюдается улучшение условий сохранения хрома шихты.

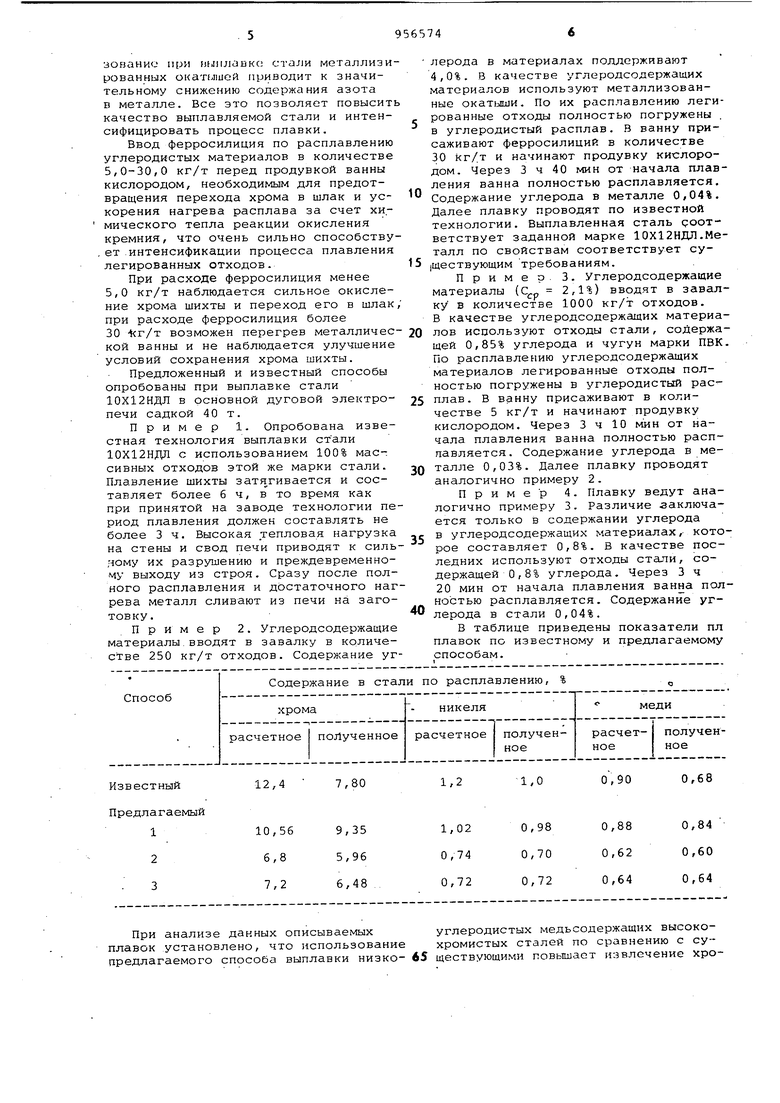

Предложенный и известный способы опробованы при выплавке стали 10Х12НДЛ в основной дуговой электропечи садкой 40 т.

Пример 1. Опробована известная технология выплавки стали 10Х12НДЛ с использованием 100% массивных отходов этой же марки стали. Плавление шихты затягивается и составляет более б ч, в то время как при принятой на заводе технологии период плавления должен составлять не более 3 ч. Высокая тепловая нагрузка на стены и свод печи приводят к сильному их разрушению и преждевременному выходу из строя. Сразу после полного расплавления и достаточного нагрева металл сливают из печи на заготовку.

Пример 2. Углеродсодержащие материалы.вводят в завалку в количестве 250 кг/т отходов. Содержание углерода в материалах поддерживают 4,0%. В качестве углеродсодержащих материалов используют металлизованные . По их расплавлению легированные отходы полностью погружены в углеродистый расплав. В ванну присаживают ферросилиций в количестве 30 кг/т и начинают продувку кислородом. Через 3 ч 40 мин от начала плавления ванна полностью расплавляется.

0 Содержание углерода в металле 0,04%. Далее плавку проводят по известной технологии. Выплавленная сталь соответствует заданной марке 10Х12НДЛ.Металл по свойствам соответствует су5| дествующим требованиям.

Пример 3. Углеродсодержащие материалы ( 2,1%) вводят в завалку в количестве 1000 кг/т отходов. В качестве углеродсодержащих материа0лов используют отходы стали, содержащей 0,85% углерода и чугун марки ПЕК. По расплавлению углеродсодержащих материалов легированные отходы полностью погружены в углеродистый расплав. В ванну присаживают в коли5честве 5 кг/т и начинают продувку кислородом. Через 3 ч 10 мин от начала плавления ванна полностью расплавляется. Содержание углерода в металле 0,03%. Далее плавку проводят

0 аналогично примеру 2.

П р и м е р 4. Плавку ведут аналогично примеру 3. Различие заключается только в содержании углерода в углеродсодержащих материалах , кото5рое составляет 0,8%. В качестве последних используют отходы стали, содержащей 0,8% углерода. Через 3 ч 20 мин от начала плавления ванна полностью расплавляется. Содержание уг0лерода в стали 0,04%.

В таблице приведены показатели пл плавок по известному и предлагаемому способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ выплавки стали и сплавов | 1980 |

|

SU937521A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ выплавки стали и сплавов | 1981 |

|

SU962321A1 |

| Способ выплавки высоколегированной стали | 1982 |

|

SU1068497A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

7,80

12,4

Известный

Предлагаемый При анализе данных описываемых плавок установлено, что использование предлагаемого способа выплавки низко0,68

0,90

1,0

1,2 углеродистых медьсодержащих высокохромистых сталей по сравнению с су6S ществующими повышает извлечение хрома, никеля и меди из шихты и приводят к нх экономии за счет использования легированных отходов, способствует повышению стойкости футеровки, дает возможность использовать массивные легированные отходы и получать качественную сталь., не. уступающую по свойствам стали, выплавленной на свежей шихте.

Годовой экономический эффект от внедрения предлагаемого способа выплавки низкоуглеродистой медьсодерЛжащей высокохромистой стали 192 тыс. РУб.

Формула изобретения

использования массивных легированных отходов, углеродсодержащие материалы вводят в завалку- в количестве 250-1000 кг/т отходов, а по расплавлению углеродсодержащих-материалов

вводят 5,0-30,0-кг/т ферросилиция, после чего ванну продувают кислородом до ее полного расплавления и получения заданного содержания углерода в расплаве.

Источники информации, Принятые во внимание при экспертиз

Авторы

Даты

1982-09-07—Публикация

1981-02-26—Подача