Изобретение относится,к металлур(гии цветных металлов, а именно к способам пуска солевых хлораторов, в .частности к способам пуска солевого хлоратора для хлорирования титанового сырья, например титановых шлаков.

Известен способ пуска солевого хлоратора, включающий заливку расплавленного карналлита, разогревание расплава до заданной температуры, загрузку шихты и одновременную подачу хлорсодержащего газа в реакционные камеры l.

Пуск хлоратора считается законченным, когда качество продукта удовлетворяет технологическим нормам.

Аналогичным способом производится пуск солевого хлоратора для хлорирования титансодержащего сырья. Для заливки используют расплавленный отработанный электролит магниевых электролизеров или хлориды щелочных и щелочноземельных Металлов,например карналлит и т.п.

Наиболее близким к изобретению является способ пуска солевого хлоратора, вк.точающий сушку и разогревание переносными электронагревателями до 200 с, последующую заливку расплава хлоридов щелочных и щелочноземельных

металлов (расплавленного карналлита и отработанного электролита магниевых электролизеров), пропитку огнеупорной футеровки расплавом, подъем температуры за счет токовой нагрузки на электроды до 650-680с, загрузку кокса и титансодержащей шихты,барботаж хлорсодержащего газа, повышение температуры до 700-800С и отвод

10 продуктов хлорирования в систему конденсации.

Пуск хлоратора считают законным, когда достигаются установленные технологические показатели солевого

15 хлоратора, при этом содержание свободного хлора в отходящих газах не должно превышать 3,2 мг/л E2J.

Недостатком известного способа является большой выброс хлора с от20ходящими газами в пусконаладочный период, вследствие чего возрастают расходы на очистку отходящих газов и увеличивается загрязнение окружающей среды.

25

Цель изобретения - уменьшение выбросов хлора в пусконаладочный период работы солевого хлоратора для хлорирования титановых шлаков.

Указанная цель достигается тем,

30 что при пуске солевого хлоратора,

включающем сушку хлоратора нагрева- телями, заливку расплава хлоридов щелочных и щелочноземельных металлов, разогревание расплаба, пропитку футеровки хлоратора расплавом, загрузку шихты и барботаж хлорсодержащего газа, заливку осуществляют с введением расплава хлоридов солевой ванны пылеосадительной камеры взятого в соотношении ItCs-ll) к смеси хлоридов щелочных и щелочноземельных металлов (карналлита и отработанного электролита) .

Пуск солевого хлоратора осуществляют следующим образом.

После сушки и разогревания посредством переносных электронагревателей до в хлоратор заливают расплавленные хлориды щелочных и щелочноземельных металлов (карналлит, отработанный электролит маониевых электролизеров или их смесь) и расплав хлоридов солевой ванны пылеосадительной камеры. После пропитки футеровки хлоратора полученную смесь нагревают до 650-680 С, после чего загружают кокс

в количестве до 2-10 вес.%, подают хлор и шихту, состоящую из титанового шлака, кокса и хлористого натрия либо

Отработанного электролита. Продукты хлорирования отводят в комбинированную систему конденсации, отходящие газы - на газоочистку. Пуск хлоратора считают законченным при достижении заданного технологического режима и содержании хлора в отводящих газах 0,32-3,2 мг/л.

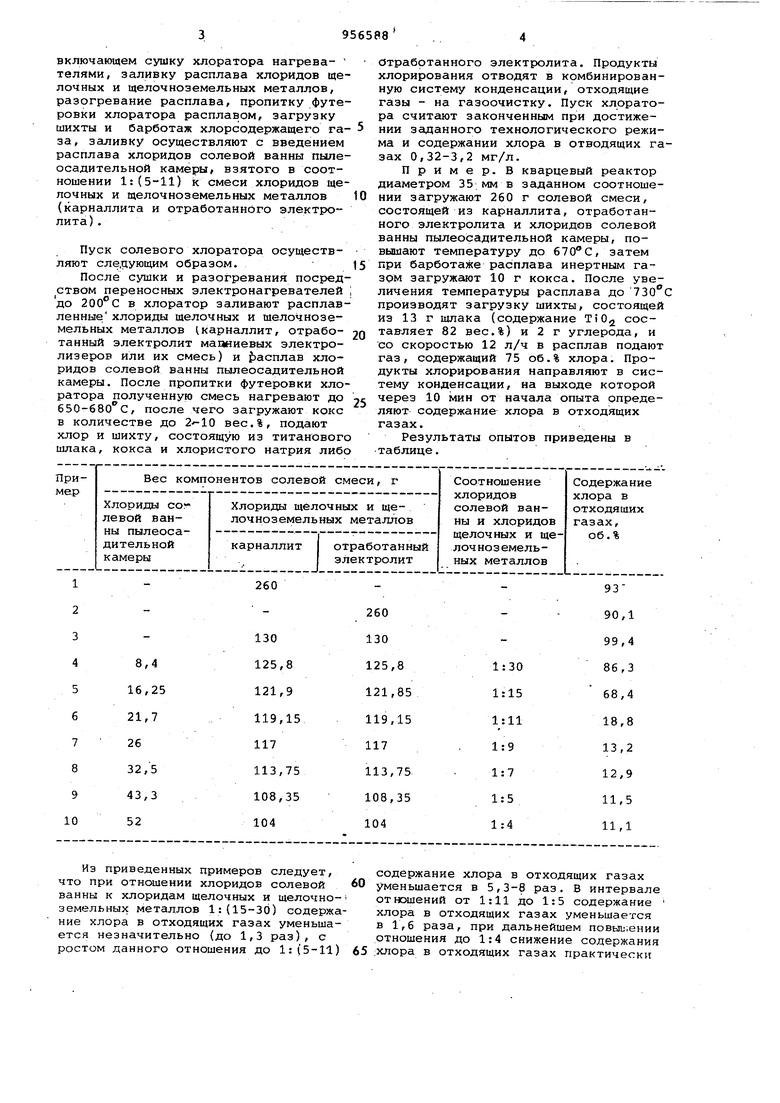

Пример. В кварцевый реактор диаметром 35 мм в заданном соотношении загружают 260 г солевой смеси, состоящей из карналлита, отработанного электролита и хлоридов солевой ванны пылеосадительной камеры, повышают температуру до 670°С, затем при барботаже расплава инертным газом загружшот 10 г кокса. После увеличения температуры расплава до 730 производят загрузку шихты, состоящей из 13 г шлака (содержание TiO составляет 82 вес.%) и 2 г углерода, и со скоростью 12 л/ч в расплав подают газ, содержащий 75 об.% хлора. Продукты хлорирования направляют в систему конденсации, на выходе которой через 10 мин от начала опыта определяют содержание хлора в отходящих газах.

Результаты опытов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2379365C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ И ХЛОРА ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 2008 |

|

RU2402642C2 |

| СПОСОБ ХЛОРИРОВАНИЯ РЕДКОМЕТАЛЛЬНОГО СЫРЬЯ | 2003 |

|

RU2261930C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2172785C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ВАНАДИЕВОГО СЫРЬЯ | 2001 |

|

RU2192489C2 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 2004 |

|

RU2261926C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА | 2001 |

|

RU2194782C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВЫХ ШЛАКОВ | 1998 |

|

RU2136772C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2018 |

|

RU2687455C1 |

| Способ переработки отработанных плавов титановых хлоратов | 1987 |

|

SU1452144A1 |

Из приведенных примеров следует, что при отношении хлоридов солевой ванны к хлоридам щелочных и щелочноземельных металлов 1: (15-30) содержание хлора в отходящих газах уменьшается незначительно (до 1,3 раз), с ростом данного отношения до 1:(5-11)

содержание хлора в отходящих газах 60 уменьшается в 5,3-8 раз, В интервале отношений от 1:11 до 1:5 содержание хлора в отходящих газах уменьшается в 1,6 раза, при дальнейшем повы11;ении отношения до 1:4 снижение содержания 65 -хлора в отходящих газах практически

не наблюдается. Кроме того, при соотношении хлоридов солевой ванны и хлоридов щелочных и щелочноземельных металлов свыше 1:5 наблюдается интенсивное испарение хлоридов солевой ванны в систему конденсации.

Использование предлагаемого способа пуска солевого хлоратора позволяет в 5-10 раз уменьшить выброс icnopa с отходящими газами хлоратора.

Формула изобретения

Способ пуска солевого хлоратора, |5 включающий сушку хлоратора нагревателями, заливку расплава хлоридов щелочных и щелочноземельных металлов,разогревание расплава, пропитку футеровки, хлоратора расплавом, загрузку шихты и барботаж хлорсодержащего газа отличающийся тем, что, с целью уменьшения выбросов хлора в пусконаладочный период, заливку осуществляют с введением расплава хлоридов солевойванны пылеооадительной камеры, взятого в соотношении 1:(5-11) к смеси хлоридов щелочных и щелочноземельных металлов.

Источники информации, принятые во внимание при экспертизе . 1. Эйдензон М.А, Металлургия магния и других легких металлов, М., Металлургия, 1974, с, 47.

Авторы

Даты

1982-09-07—Публикация

1981-02-25—Подача