(54) ВОЛОКПИСТЫП ТЕПЛОИЗОЛЯЦИО ШЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ НИЗКОЙ ПЛОТНОСТИ | 2016 |

|

RU2641495C1 |

| Способ изготовления полотна волокнистого материала | 1980 |

|

SU943366A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА МЕЛОВАННОЙ БУМАГИ | 2010 |

|

RU2434091C1 |

| ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ КОМПОЗИТНЫЙ | 2024 |

|

RU2833643C1 |

| Композиция для производства термочувствительной бумаги | 2016 |

|

RU2642801C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1972 |

|

SU426009A1 |

| Волокнистая масса для изготовления теплоизоляционного материала | 1980 |

|

SU903442A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2173742C1 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ДЛЯ ПЕРГАМЕНТА | 1999 |

|

RU2152468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

Изобретение относится к произволству волокнистого бумагоподобного теплоизоляционного материала, ссдержащего минеральное волокно и целлюлозу, который может быть изготовлен на предприятиях целлюлозно-бумажной прО1«лаленности и предназначен для многоразового использования в качестве высокотемпературной теплоизоляции различных деталей и оборудования, эксплуатируемых при температурах до .

Известен изоляционный бумажный материал, содержащий, мае.%: Штапельное базальтовое волокно -70-95

Связующее-асбест 5-30 11Однако такой материал пригоден для эксплуатации лишь при температурах, не превышающих 700°С, и имеет низкую прочность.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является волокнистый теплоизоляционный материал, содержащий минеральное волокно и целлншозное волокно. Такой материал в качестве минерального волокна содержит базальтовое волокно с содержанием двуокиси кремния 40-65%/длиной 86-120 дг и диаметром не более 0,6 мкм, а в качестве целлюлозного волокна - хвойную небеленук целлюлозу с длиной волокна 40-55 дг при следующем соотношении компонентов, мае.%:

Базальтовое волокно 75-95 Целлюлозное волокно 5-25 t2. Однако использование такого материала при температуре выше 700°С ведет к уплотнению, увеличению об емной массы вследствие усадки, охрупчиванию, снижению прочности бг1аальтовых волокон, что связано с их кристаллизацией.

Цель изобретения - улучшение тепльфизических свойств материгша.

Поставленная цель достигается тем, что волокнистый теплоизоляционный материал, содержащий минеральное и целлюлозное волокно, дополнительно содержит в качестве минерального волокна кремнеземное или кварцевое стекловолокно диаметром 0,53,0 мкм и содержанием двуокиси кремния- 99,0-99,9%, а в качестве целлюлозного волокна лиственную беленую целлюлозу при слёдукхцем соотношении компонентов, мас.%:. Кварцевое или кремнеземное стекловолокно Лиственная беленая целлюлоза 1-4 Используемое в предлагаемом материале кйарцевое или кремнеземное волокно представляет собой смесь отдельных волокон различного диаметра, значения которого в каждом опыте составляют от 0,5, до 3 мкм. Увеличение диа метра волокон свыше 3 МКМ ведет к повышению коэффициента теплопроводности, а снижение диаметра менее 0,5 мкм - к повышению стоимости волокна без существенного снижения теплопр эводности. . Эффект повышения температуры экс плуатации достигается за счет приме нения стекловолокна указанного диам ра с высоким содержанием окиси крем ния, что увеличивает температуру плавления волокна и соответственно . темперaTyt y эксплуатации до 1200с. Препятствием к использованию стекло волокон в качестве термостойкого из ляционного материала, в том числе и волокон с высоким содержанием оки си кремния, является кристаллизация стекла с соответствующим снижением прочности стекловолокон. Центрами кристаллизации являются посторонние примеси, которые могут вноситься вместе со связующими веществами. Со четанием стекловолокна с содержание двуокиси кремния более 99,0% и беленой лиственной целлюлозы, добавля мой в минеральном количестве, дости .гается высокая термостойкость я одн ременно увеличивается срок службы теплоизоляционного материала. Обычно в качестве связующего используют хвойную небеленую целлюлозу имеющую высокие показатели прочности Однако в материалах с большим содержанием стекловолокна большую роль играет не прочность целлюлозных волокон, а площадь.и количество межволоконных связей. Число волокон в 1 г лиственной целлюлозы в 3-8 раз больше, чем в 1 г хвойной. Это позво ляет при меныаем расходе лиственной целлюлозы получить материал с той же

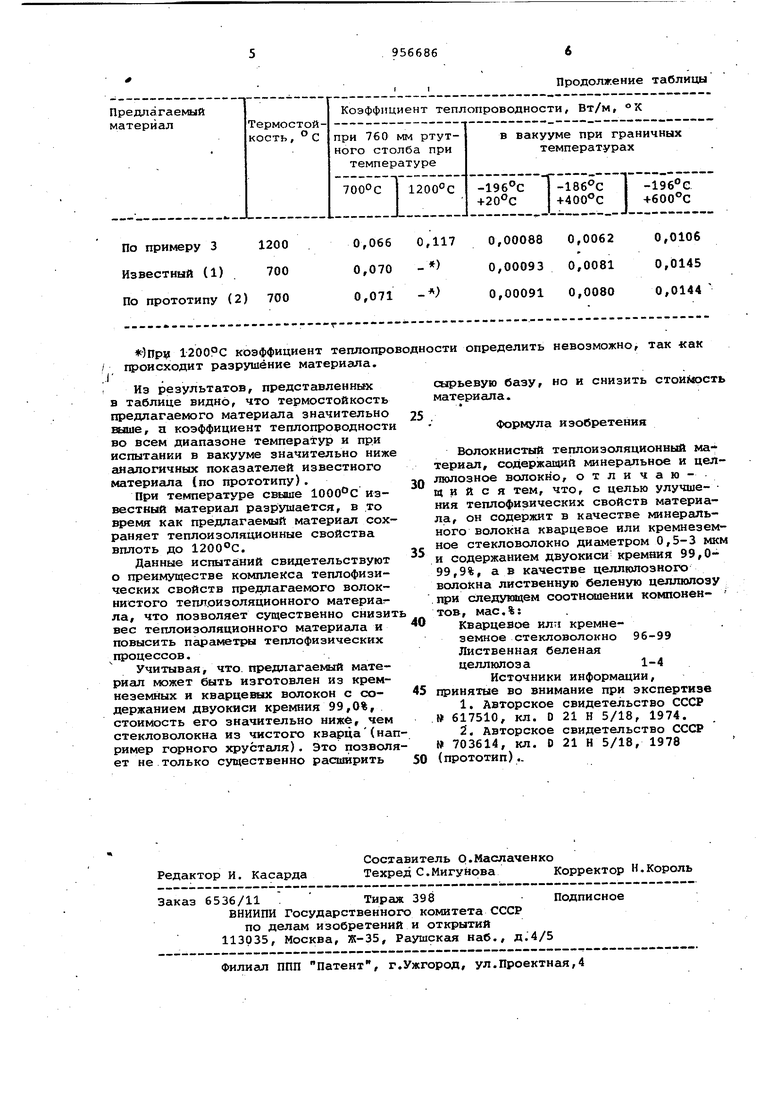

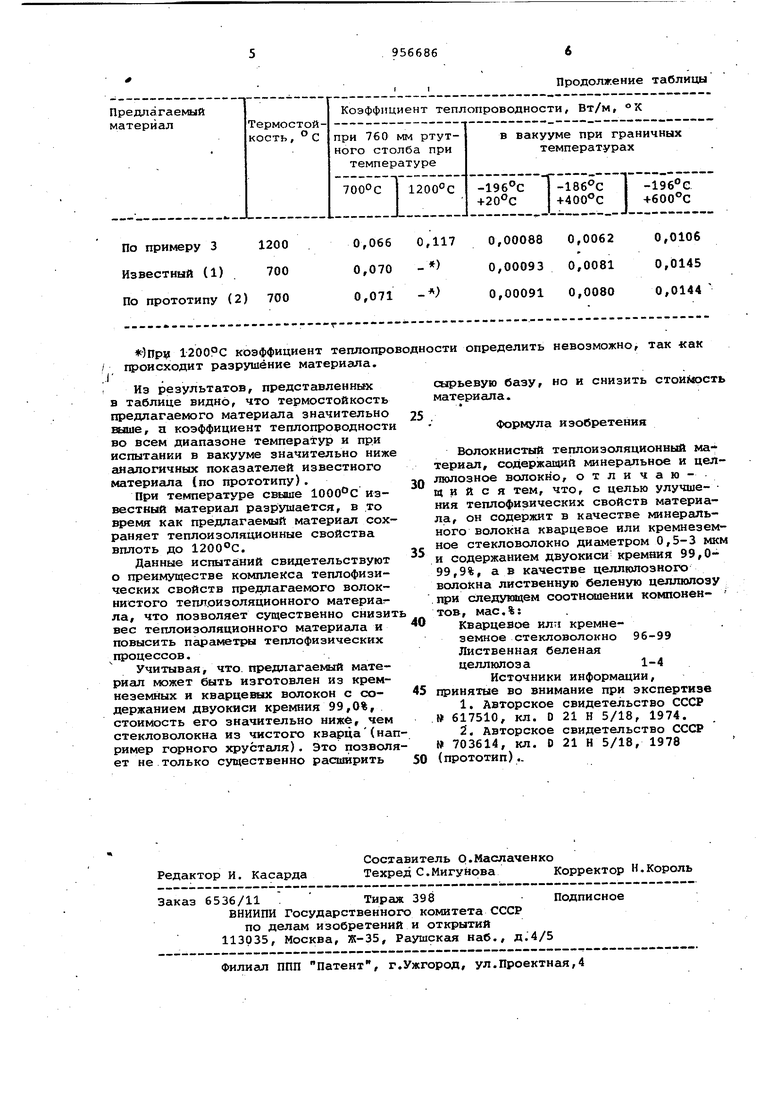

По примеру 1 1200

0,066 0,116 0,067 0,118 По примеру 2 1200

0,0063

0,0106 0,0064 0,0107 прочностью. Добавка беленой лиственной целлюлозы в количестве до 4% к массе волокон не оказывает практически отрицательного влияния на устойчивость к многократному нагреву. Пример. Кремнеземное волокно с содержанием двуокиси крекйия 99,0% и диаметром 0,5-3,0 мкм диспергируют в дистиллированной воде при концентрации 0,4%. Приготовленную дисперсию смешивают с массой из лиственной целлюлозы, полученной из смеси осиновой и березовой древесины и имеющей степень помола , при следующем соотношении компонентов, мае.%: Кремнеземное волокно 96 Лиственная целлюлоза 4 После перемешивания отливают лист теплоизоляционного материала толщиной 5,0 мм, затем определяют показатели теплофизических свойств из полученного материала. Результаты испытаний приведены в таблице. П р и м е р 2. Кварцевое волокно с содержанием двуокиси кремния 99,9% и диаметром 0,5-3,0 мкм диспергируют в дистиллированной воде и смешивают с лиственной целлюлозой, полученной из березовой древесины, размолотой аналогично примеру 1. Целлюлозу предварительно размалывают до 97ШР. Смешение производят при соотношении компонентов, мас.%; Кварцевое волокно 99 Лиственная целлюлоза 1 Далее отливают лист и испытывают аналогично примеру 1. Результаты испытаний приведены в таблице. П р и м е р 3. Из смеси кремнеземного волокна с содержанием двуокиси кремния 99,6% и диаметром 0,5-3,0 мкм лиственной целлюлозы, полученной из осиновой древесины, размолотой до , готовят волокнистый лист и испытывают аналогично примеру 1. Результаты испытаний приведены в таблице, В таблице приведены также результаты испытаний теплоизоляционного материала, полученного по прототипу (примеры 1 и 2). )Пру 12009с коэффициент теплопроводности происходит разрушение материала. Из результатов, представленнЕ х в таблице видно, что термостойкость предлагаемого материала значительно выше, а коэффициент теплопроводност во всем диапазоне температур и при испытании в вакууме значительно ниж аналогичных показателей известного материсша (по прототипу). При температуре свыше известный материал разр ушается, в то время как предлагаемый материал сох раняет теплоизоляционные свойства вплоть до 1200°С. Данные испытаний свидетельствуют о преимуществе комплекса теплофизических свойств пре цлагаемого волокнистого теплоизоляционного материа ла, что позволяет существенно снизи вес теплоизоляционного материала и повысить параметры теплофизических процессов. Учитывая, что. предлагаемый материал может быть изготовлен из кремнеземных и кварцевых волокон с содержанием двуокиси кремния 99,0%, стоимость его значительно нижб, чем стекловолокна из чистого кварца (нап ример горного хрусталя). Это позвол ет не только существенно расширить

Продолжение таблицы определить невозможно, так «ак сырьевую базу, но и снизить стоимость материала. Формула изобретения Волокнистый теплоизоляционный ма- териал, содержащий минеральное и целлюлозное волокно, отличающийся тем, что, с целью улучше- ния теплофизических свойств материала, он содержит в качестве минерального волокна кварцевое или кремнеземное стекловолокно диаметром 0,5-3 мкм и содержанием двуокиси кремния 99,099,9%, а в качестве целлюлозного волокна лиственную беленую целлюлозу при следующем соотношении компонентов, мас.%: Кварцевое или кремнеземное стекловолокно 96-99 Лиственная беленая целлюлоза1-4 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 617510, кл. D 21 Н 5/18, 1974. 2.Авторское свидетельство СССР 703614, кл. D 21 Н 5/18, 1978 (прототип)..

Авторы

Даты

1982-09-07—Публикация

1981-03-24—Подача