(5) СЛОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ВОЛОКНИСТОГО

1

Изобретение относится к способам изготовления полотна волокнистого материала и может быть использовано в целлюлозно-бумажном производстве при изготовлении листового и рулонного негорючего теплоизоляционного материала или фильтрующих материалов для фильтрайии жидкостей и газов.

Известен способ изготовления листового волокнистого материала, включающий размол целлюлозных волокон, роспуск минерального волокна, сме- . шение дисперсий размолотого целлюлозного и минерального волокна, введение полимера, например протеина и последующее его осаждение путем добавления солей алюминия квасцов до рН 5«0-5,5 с последующим, формованием и сушкой.ij..

Недостатком этого способг изготовления листового волокнистого материала является TOi что полученный материал обладает достаточной МАТЕРИАЛА

ПРОЧНОСТЬЮ лишь при значительных (расходах органических связующих, что, в свою очередь, усложняет технологический процесс и ведет к снижению термостойкости и фильтрующих свойств готовых материалов.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления листового волокнистого

14) материала, включающий размол целлюлозного волокна, роспуск минерального волокна, образование суспензии Целлюлозных и минеральных волокон, введение соли алюминия и

IS отлив полотна на бумаго- или картоноделательной машине. Согласно такому способу сначала смешивают размолотое целлюлозное врлокно с суспензией минерального волокна, а

20 соль алюминия вводят в получ1енную смесь волокон. В качестве соли алюминия используют алюминиевые квасЦЫ 2.

Недостатком такого способа получения материала является то, что полученный материал обладает недостаточной прочностью и однородностью полотна. Для повышения прочности материала в полученную волокп нистую массу необходимо ввести большое количество связующего, например 10 целлюлозы и 2 латекса от массы волокна.

Цель изобретения - повышение прочности и однородности материала.

Поставленная цель достигается тем, что в способе изготовления листового волокнистого материала, включающем радмол целлюлозного волокна,роспуск минерального волок- на, образование суспензии целлюлозных и минеральных волокон, введение соли алюминия и отлив листа на бумаго- или картоноделательной машине, роспуск минерального волокна осуществляют в присутствии минеральной многоосновмой кислоты или ее соли, имеющей катион одновалентного металла, а введение соли алюминия осуществляют в массу размолотого целлюлозного волокна, при этом в качестве соли алюминия используют хлорид алюминия.

При спользовании целлюлозного волокна, преимущественно из лиственных пород древесины, pa3MOfi проводят до 60-98° ШР.

Роспуск минерального волокна проводят при рН 3,0-8,0.

В качестве минеральных волокон используют стекловолокно из силикатного щелочного или бесщелочного стёкла или базальтовое волокно.

Степень помола целлюлозного волокна 60-98° ШР обусловлена тем, что при степени помола менее 60 ШР существенно, снижается прочность волокнистого материала, которую можно компенсировать только за счет повышения расхода целлюлозного волокна.

Роспуск минерального волокна при рН ,0 в присутствии многоосновной кислоты или ее соли позволяет достичь максимального отрицательного потенциала волокна, за счет чего распускаются пучки волокон, так как каждому волокну сообщается отрицательный заряд, способствующий взаимному отталкиванию. Однако при рН й 3 наблюдается значительное снижение отрицательного потенциала волокна, а практически не оказывает влияния на изменение G -потенциала волокна.

Обработку размолотого целлюлозного волокна хлоридом алюминия проводят до достижения положительного G-потенцила волокна.

Установлено, что смешение таких целлюлозных волокон, имеющих положительный заряд поверхности, с минеральными волокнами, имеющими отрицательный заряд поверхности, способствует лучшему распределению целлюлозных волокон среди минеральных и увеличению прочности листового материала в целом.

Пример 1. Силикатное стекловолокно марки М-20 распускают в ролле при поднятом барабане в воде с доведением рН ее до 3,0 серной кислотой. Целлюлозу размалывают до 98 ШР в конической мельнице в конце размола в массу добавляют раствор хлорида алюминия в количестве, необходимом для изменения заряда поверхности целлюлозных волокон до положительного Q -потенциала. После этого образуют суспензию целлюлозных и минеральных волокон путем их смешения в соотношении, масс.%: Целлюлоза10

Стекловолокно90

Из полученной смеси волокон готовят отливки на аппарате РапидКеттена.

Прототип. Стекловолокно силикатное М-20 распускают в ролле при поднятом барабане и добавляют размолотую до 98ШР целлюлозу в соотношении, мае. %:

Целлюлоза 10 Стекловолокно90

Смесь обрабатывают алюминиевыми квасцами до рН 4,3 и затем в суспензию вводят эмульс( латекса ДММА-65 ГП в количестве 2% к а.с. массе волокон. Из полученной суспензии готовятся отливки на аппарате Рапид-Кеттена.

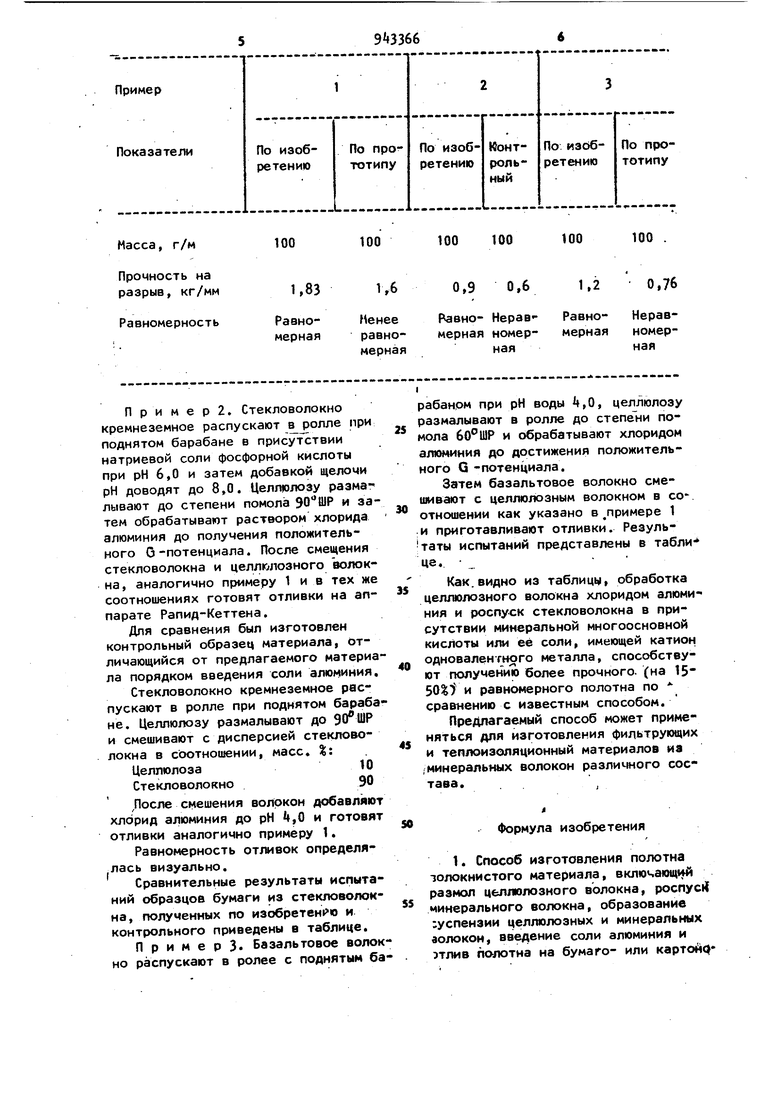

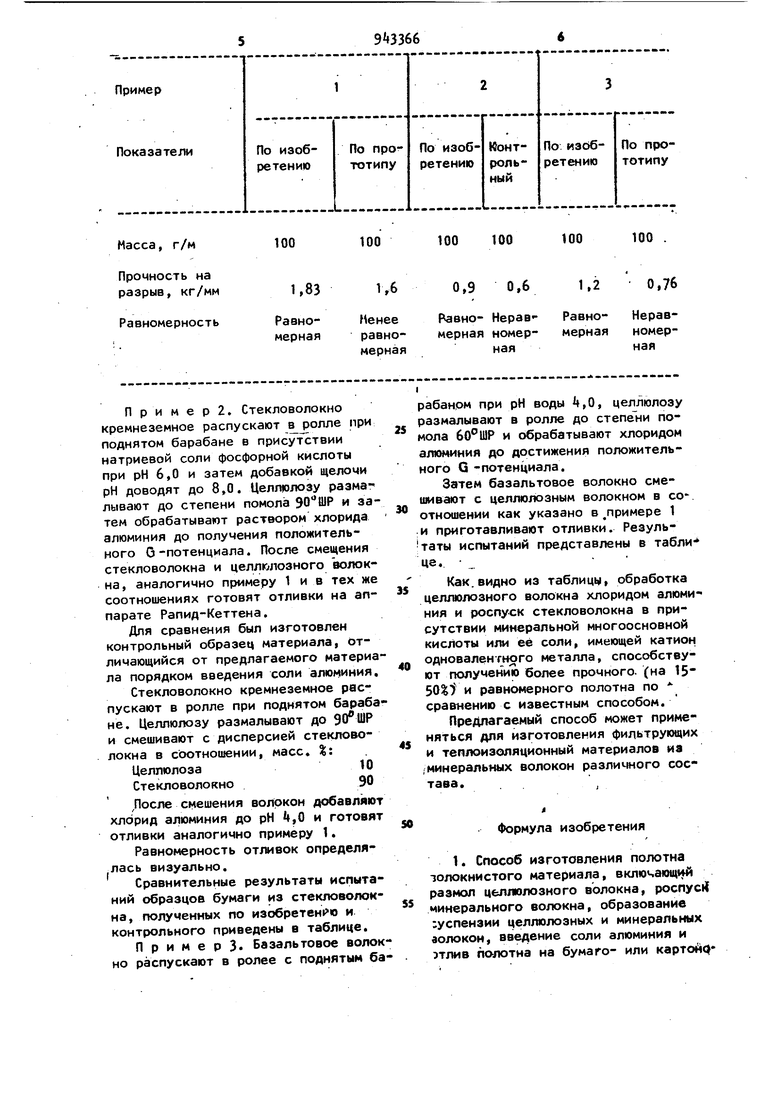

Сравнительные результаты испытаний материала полученного по изобретению .и контрольного приведены в таблице.

100

1,83

Равномерная

100

100

100

100 .

1,6

1,2 0,76

0,9 0,6

Менее Равно- Нерав- Равно- Неравравно- мерная номер- мерная номермерная наяная

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2173742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 2022 |

|

RU2804968C1 |

| Способ изготовления бумагоподобного материала | 1976 |

|

SU587200A1 |

| ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ КОМПОЗИТНЫЙ | 2024 |

|

RU2833643C1 |

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1981 |

|

SU988948A1 |

| Волокнистая масса для изготовления теплоизоляционного материала | 1980 |

|

SU903442A1 |

| Способ изготовления тарного картона | 1979 |

|

SU825762A1 |

| Термостойкая каландровая бумага | 1989 |

|

SU1693152A1 |

| ЦЕЛЛЮЛОЗНО-КОМПОЗИТНЫЙ МАТЕРИАЛ | 2023 |

|

RU2802036C1 |

| Волокнистая масса для изготовления теплоизоляционного материала | 1978 |

|

SU703614A1 |

П р и м е р 2. Стекловолокно кремнеземное распускают в ролле при поднятом барабане в присут ствии натриевой соли фосфорной кислоты при рН 6,0 и затем добавкой щелочи рН доводят до 8,0. Целлюлозу разма лывают до степени помола и затем обрабатывают раствором хлорида алюминия до получения положительного О-потенциала. После смещения стекловолокна и целлюлозного волокна, аналогично примеру 1 ив тех же соотношениях готовят отливки на аппарате Рапид-Кеттена,

Для сравнения был изготовлен контрольный образец материала, отличающийся от предлагаемого материала порядком введения соли алюминия.

Стекловолокно кремнеземное распускают в ролле при поднятом барабане. Целлюлозу размалывают до 90 ШР и смешивают с дисперсией стекловолокна в соотношении, масс. %:

Целлюлоза10

Стекловолокно90

После смешения волокон добавляют хлорид алюминия до рН k,Q и готовят отливки аналогично примеру 1.

Равномерность OTIWBOK определя|Лась визуально.

Сравнительные результаты испытаний образцов бумаги из стекловолокна, полученных по изобретен1 в и контрольного приведены в таблице.

Примерз. Базальтовое волокно распускают в ролее с поднятым барабанрм при рН воды k,Q, целлюлозу размалывают в ролле до степени помола и обрабатывают хлоридом алюминия до достижения положительного Q -потенциала.

Затем базальтовое волокно смешивают с целлюлозным волокном в со отношении как указано в примере 1 и приготавливают отливки. Результаты испытаний представлены в табли- це.

Как.видно из таблицы, обработка цехшюлозного волокна хлоридом алюминия и роспуск стекловолокна в присутствии минеральной многоосновной кислоты или её соли, имеющей катион одновалентного металла, способствуют получению более прочного, (на 1550% и равномерного полотна по сравнению с известным способом.

Предлагаемый способ может применяться для изготовления фильтрующих и теплоизоляционный материалов из минеральных волокон различного состава.

Формула изобретения

делательной машине, отличающийся тем, что, с целью повышения прочности и однородности ма- териала, роспуск минерального волокна о$;уществляют в присутствии минеральной многоосновной кислоты или ее соли, имеющей катион одновалентного металла, а введение соли алюминия осуществляют в массу размолотого целлюлозного волокна, при этом в качестве соли алюминия используют хлорид алюминия.

Ц, Способ по пп. 1-3, о т л и чающийся тем, что в качестве

минеральных волокон используют стекловолокно из силикатного стекла или базальтовое стекловолокно.

Источники информации, принятые во внимание при экспертизе

№ 587200, кл. О 21 Н 5/00,0 21Н5/1В 1976 (прототип).

Авторы

Даты

1982-07-15—Публикация

1980-12-29—Подача