(54) МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования труб | 1976 |

|

SU679277A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2677303C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2676168C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ МАТЕРИАЛОВ С МАЛОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2697306C1 |

| ВСЕСОЮЗНАЯ j'T-iJi^q-..: ,;u':' ий^Б'-^6:ЛИО | 1973 |

|

SU365184A1 |

| ТРУБОПРОВОДНАЯ АРМАТУРА | 2007 |

|

RU2353845C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2677299C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2677304C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2680777C1 |

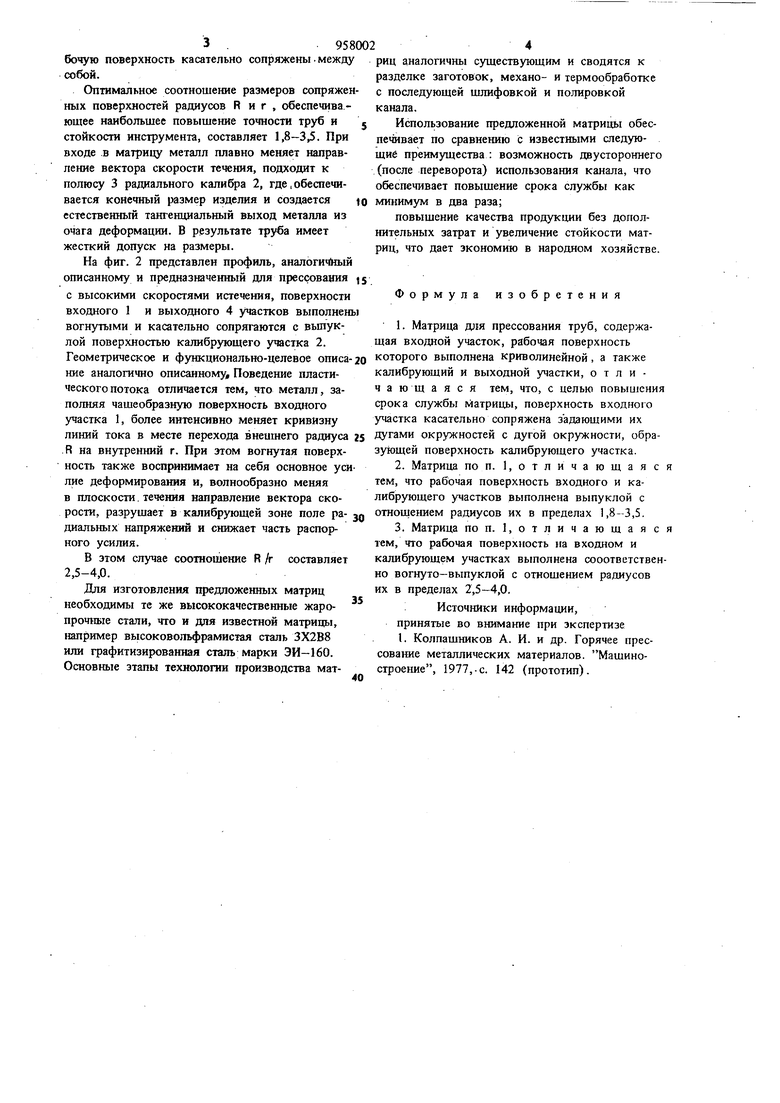

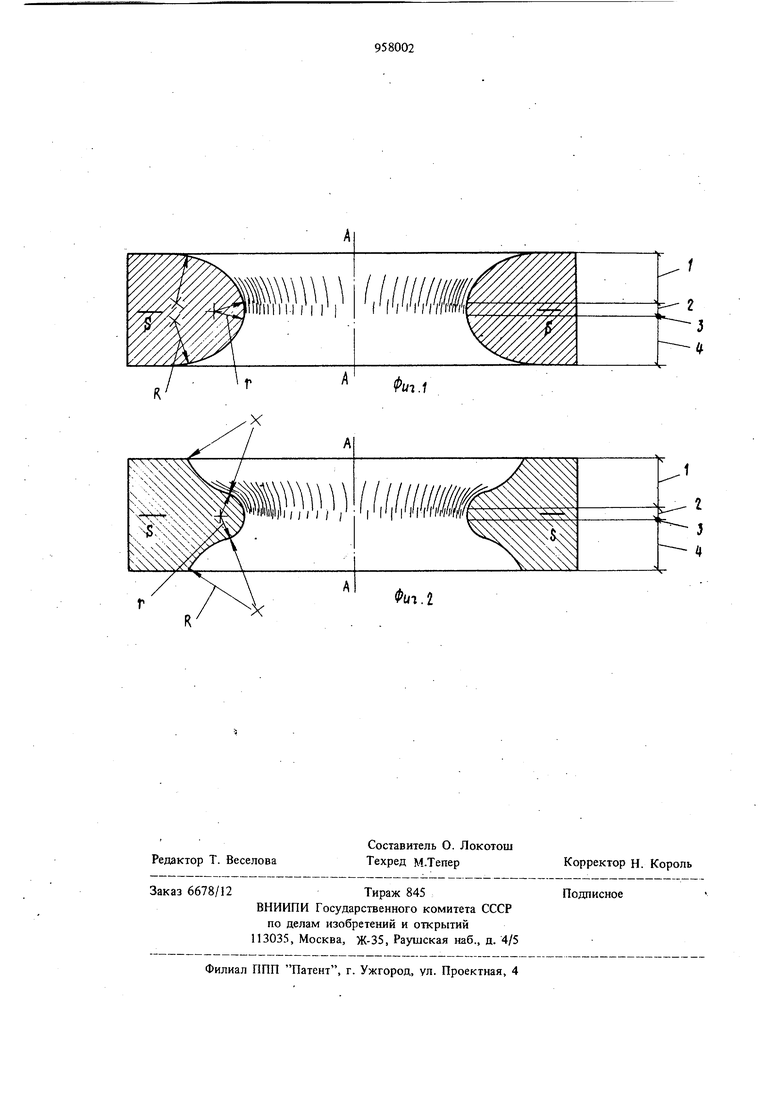

Изобретение относится к обработке материалов давлением, в частности к конструкции прессового инструмента для прессования труб. Известна конструкция матрицы для прессования труб, содержащая входной участок, рабо чая поверхность на котором выполнена криволинейной, а также калибрующий и выходной участки 1 . Недостатком известной матрицы является повышенный износ калибрующего участка и, таким образом, снижение срока службы матрицы. Целью изобретения является повышение срока службы матрицы. Поставленная цель достигается тем, что, в матрице, содержащей входной участок, рабочая поверхность которого выполнена криволинейной, а также калибрующий и выходной участкн поверхность входного участка касательно сопря , жена задающими юс дугами окружностей с дугой окружности, образующей поверхность калибрующего участка. При этом рабочая поверхность входного и калибрующего участков выполнена выпуклой с отношением радиусов их в пределах 1,8-3,5. Рабочая поверхность на входном и калибрующем участках выполнена соответственно вогнуто-выпуклой с отношением радиусов их в пределах 2,5-4,0. На фнг. 1 и 2 показаны варианты выполне ния предложенной матрицы, продольный разрез. Матрица (фнг. 1) выполнена в сеченни в виде контура тройного радиуса, профиль которого нмеет переменный угол наклона к оси прессования А-А. Входной участок I представляет собой оформленную по радиусу R поверхность. Форма калибрующего участка 2 также представляет собой часть круга радиуса г с вершиной 3 - полюсом профиля с узкой кольцевой поверхностью радиального калибра. Выходной участок 4 геометрически подобен входному 1 и является зеркальным отображением входного участка 1 относительно осн симметрии нормальной к вершине 3 калибрующего cTKa 2. Все три составные, образующие ра3 .958 бочую поверхность касательно сопряжены. между собой. Оптимальное соотношение размеров сопряжен ных поверхностей радиусов Риг, обеспечивающее наибольшее повышение точности труб и стойкости инструмента, составляет 1,8-33- При входе .в матрицу металл плавно меняет направление вектора скорости течения, подходит к полюсу 3 радиального калибра 2, где, обеспечивается конечный размер изделия и создается естественный тангенциальный выход металла из очага деформации. В результате труба имеет жесткий допуск на размеры. На фиг. 2 представлен профиль, аналогиЧйый описанному и предназначенный для прессования с высокими скоростями истечения, поверхности входного 1 и выходного 4 участков выполнены вогнутыми и касательно сопрягаются с вьшуклой поверхностью калибрующего участка 2. Геометрическое и функционально-целевое описакие аналогично описанному. Поведение пластического потока отличается тем, что металл, заполняя чашеобразную поверхность входного участка 1, более интенсивно меняет кривизну линий тока в месте перехода внешнего радиуса .R на внутренний г. При этом вогнутая поверхность также воспринимает на себя основное yoi лие деформирования и, волнообразно меняя в плоскости. течения направление вектора скорости, разрушает в калибрующей зоне поле радиальных напряжений и снижает часть распорного усилия. В зтом случае соотношение R /г составляет 2,5-4,0. Для изготовления предложенных матриц необходимы те же высококачественные жаропрочные стали, что и для известной матрицы, например высоковольфрамистая сталь ЗХ2В8 или графитизированная сталь марки ЭЙ-160. Основные зтапы технологии производства мат4риц аналогичны существующим и сводятся к разделке заготовок, механо- и термообработке с последующей щлифовкой и полировкой Использование предложенной матрицы обеспечивает по сравнению с известными следующие преимущества : возможность двустороннего (после переворота) использования канала, что обеспечивает повышение срока службы как минимум в два раза; повышение качества продук1Ц1и без дополнительных затрат и увеличение стойкости матриц, что дает зкономию в народном хозяйстве. Формула изобретения 1. Матрица для прессования труб, содержащая входной участок, рабочая поверхность которого выполнена криволинейной, а также калибрующий и выходной участки, о т л и чающаяся тем, что, с целью повышения срока службы матрицы, поверхность входного участка касательно сопряжена задающими их ДУгами окружностей с дугой окружности, образующей поверхность калибрующего участка. 2. Матрица по п. 1, отличающаяся тем, что рабочая поверхность входного и калибрующего участков выполнена выпуклой с отноше1шем радиусов их в пределах 1,8-3,5. 3. Матрица по п. 1, отличающаяся тем, что рабочая поверхность на входном и калибрующем участках выполнена сооответственно вогнуто-выпуклой с отношением радиусов их в пределах 2,5-4,0. Источники информации, принятые во внимание при экспертизе I. Колпашников А. И. и др. Горячее прессование металлических материалов. Машиностроение, 1977,-с. 142 (прототип).

Авторы

Даты

1982-09-15—Публикация

1976-04-15—Подача