Изобретение относится к обработке металлов давлением, в частности к конструкции прессового инструмента для прессования труб и прутков.

Известна матрица для выдавливания изделий, преимущественно из труднодеформируемых и тугоплавких металлов и сплавов, содержащая стальную обойму с заходной частью рабочего отверстия и с фаской на наружной поверхности в зоне выходного участка, вставку из литого эвтектического карбидосодержащего сплава системы Mo(W)-Ti-C, с калибрующей частью и опорное кольцо. Фаска расположена к плоскости калибрующего отверстия матрицы под углом 20-45o. Отношение наружного диаметра вставки к диаметру калибрующего отверстия составляет не менее 1,5. Отношение общей высоты вставки и опорного кольца к высоте обоймы составляет не менее 0,2-0,5 (авторское свидетельство СССР 1430132, В 21 С 25/02, 1988).

Заявленная матрица совпадает с данной матрицей по следующим существенным признакам: наличие входного участка и калибрующего участка, наличие скоса на наружной поверхности.

Наличие фаски на наружной поверхности данной матрицы в районе размещения вставки создает напряжения сжатия в материале вставки при работе вставки.

Однако заходная часть такой матрицы имеет низкую стойкость и при прессовании жаростойких изделий разрушается на первой прессовке.

Известна матрица для прессования труб, содержащая входной, калибрующий и выходной участки. Поверхности входного и калибрующего участков касательно сопряжены задающими их дугами окружностей. Рабочая поверхность входного и калибрующего участков может быть выполнена выпуклой с отношением их радиусов в пределах 1,8-3,5. Также рабочая поверхность входного и калибрующего участков может быть выполнена соответственно вогнуто-выпуклой с отношением их радиусов в пределах 2,5-4,0 (авторское свидетельство СССР 958002, В 21 С 25/02, 1982) - прототип.

Заявленная матрица совпадает с данной матрицей по следующим существенным признакам: наличие входного участка, калибрующего участка, выходного участка, выполнение входного и выходного участков попеременно рабочими.

В данной матрице обеспечивается возможность двухстороннего (после переворота) использования матрицы, что повышает срок службы матрицы.

Однако данная матрица сопрягается с втулкой контейнера по цилиндрической наружной поверхности, что исключает возможность применения твердых сплавов, металлокерамики, жаростойких сплавов, необходимых при прессовании изделий из жаростойких сталей и сплавов с высокой температурой деформации.

Задачей, на решение которой направлено заявленное изобретение, является достижение высокой работоспособности матрицы при прессовании изделий из жаростойких сталей и сплавов в условиях неспециализированного производства.

Технический результат, достигаемый при осуществлении изобретения, заключается в создании всестороннего напряжения сжатия в материале матрицы на всех этапах процесса прессования.

Указанный технический результат достигается тем, что в матрице для прессования изделий, содержащей попеременно рабочие входной и выходной участки и калибрующий поясок, в соответствии с изобретением на наружной стороне выполнены две конические поверхности, обращенные большими основаниями конусов навстречу друг другу.

Угол αк конуса наружной поверхности относительно оси матрицы задан соотношением

αк = Kк(90°-αм),

где αм - угол соответствующего рабочего участка матрицы относительно оси матрицы;

Кк - коэффициент, учитывающий механические свойства материала матрицы;

Кк=0,9-1,2 для твердого сплава и металлокерамики;

Кк=0,4-1,2 для жаростойких сплавов.

При этом угол конуса αк находится в пределах 10-35o.

Угол конуса αк обоих конических участков наружной поверхности может быть одинаковым.

Угол αк2 конуса наружной поверхности, прилегающей к выходному отверстию, может быть выполнен отличным от угла αк1 конуса наружной поверхности, прилегающей к входному отверстию.

Большие основания наружных конических поверхностей могут быть равными.

Большие основания наружных конических поверхностей могут быть не равными, при этом они сопряжены между собой дополнительной конической поверхностью с углом αд относительно оси матрицы, определяемым соотношением

αд = Kд(90°-α

где Кд - коэффициент, учитывающий механические свойства материала матрицы.

Кд=0,75-1,5 для твердого сплава и металлокерамики;

Кд=1,1-1,65 для жаростойких сплавов.

α

Рабочий входной и выходной участки могут иметь различные профили.

Выполнение на наружной поверхности матрицы двух конических поверхностей, обращенных большими основаниями навстречу друг другу, с регламентированными углами конуса позволяет за счет создания в материале матрицы предварительного напряжения сжатия при фиксации инструмента перед прессованием, за счет чего достичь его сохранения непосредственно в процессе истечения металла. То есть заявленная конструкция матрицы создает всестороннее напряжение в ней на всех этапах прессования, снижает растягивающие напряжения в теле матрицы в процессе прессования, за счет чего материал матрицы сохраняет свою прочность в течение длительного процесса эксплуатации.

Благодаря этому достигается возможность использования для изготовления матрицы металлокерамики, твердых сплавов, жаростойких сплавов без дополнительных трудоемких операций при сборке прессового комплекта.

Выполнение конических наружных поверхностей матрицы с разными параметрами (углы наклона, диаметры большего основания) позволяет легко перейти на прессование изделий из контейнеров другого диаметра, что в свою очередь расширяет технологические возможности матрицы при обеспечении прочности всех ее контактных поверхностей.

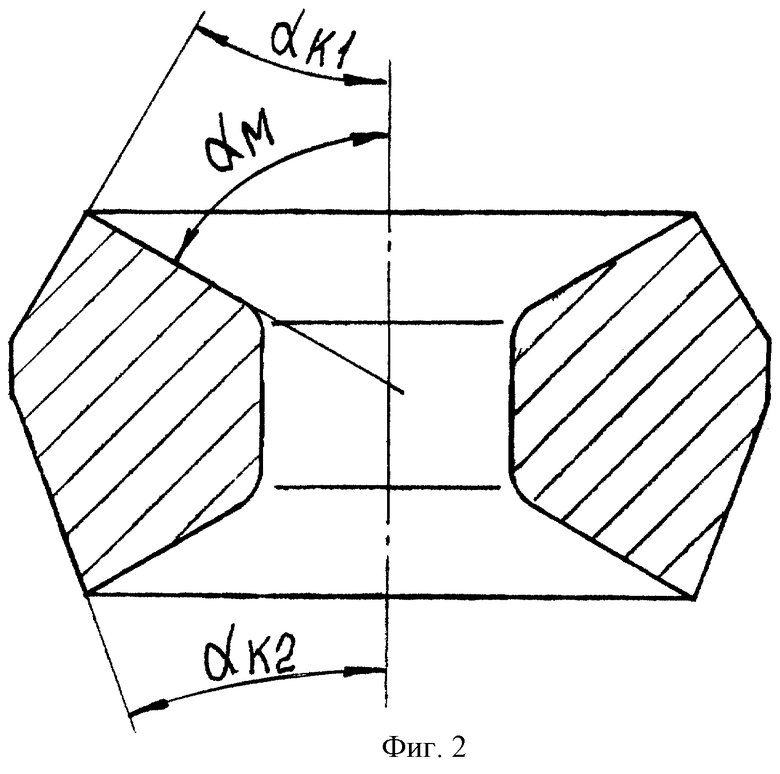

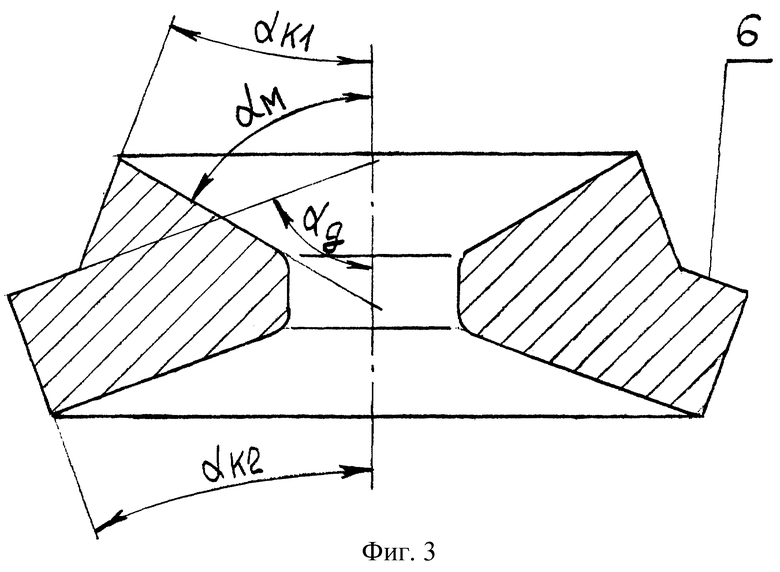

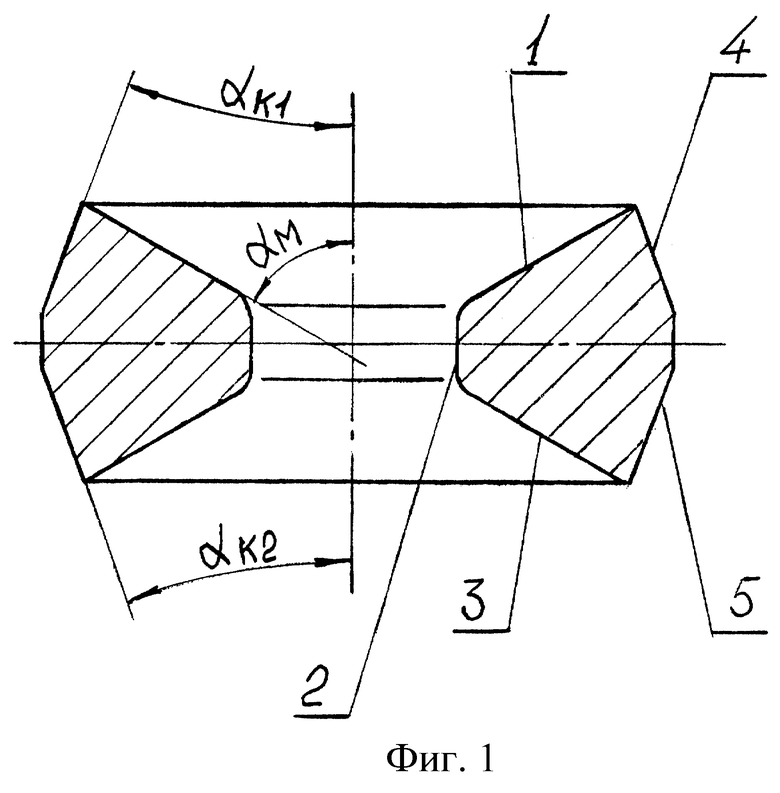

Изобретение поясняется чертежами, где на фиг.1 схематично показано сечение матрицы с равными углами наклона, равными диаметрами большего основания конических наружных поверхностей; на фиг.2 - сечение матрицы с разными углами наклона конических наружных поверхностей при равных диаметрах их большего основания; на фиг.3 - сечение матрицы с разными углами наклона и разными диаметрами большего основания конических наружных поверхностей.

Матрица содержит входной участок 1, калибрующий поясок 2, выходной участок 3, опирающийся на опорное кольцо (не показано). На наружной поверхности выполнены коническая поверхность 4, обращенная к контейнеру (не показан), с углом конуса αк1 и коническая поверхность 5, обращенная к матрицедержателю (не показан), с углом конуса αк2. При разных диаметрах большего основания и углах конуса наружные конические поверхности сопряжены между собой дополнительной конической поверхностью 6.

Матрица работает следующим образом.

Матрица по специальной пробке свободно устанавливается на опорное кольцо, затем контейнер прижимается к матрице, при этом контейнер запирается по наружной конической поверхности 4, а матрица начинает прижиматься к матрицедержателю по наружной конической поверхности 5, одновременно прижимаясь выходным участком 3 к опорному кольцу. При этом в теле матрицы создаются сжимающие напряжения.

В процессе прессования контейнер дополнительно прижимается к матрице за счет сил трения металл-контейнер, что приводит к увеличению сжимающих напряжений в теле матрицы и компенсации растягивающих напряжений, создаваемых деформируемым материалом, и реакции со стороны опорного кольца.

Примеры конкретного выполнения.

Пример 1. Для прессования опытной партии прутков диаметром 170 мм из заготовки диаметром 225 мм жаростойкого сплава ЭИ 648 была изготовлена матрица предлагаемой конструкции из твердого сплава ВК8 со следующими значениями заявленных параметров: αк1=30o, αм=65, Кк=1,2, αк2 = αк1. Было проведено 5 прессовок, затем матрицу перевернули, выполнили еще 5 прессовок, после чего поверхность матрицы зачистили и использовали ее повторно.

Пример 2. Для прессования опытной партии труб диаметром 105 мм и толщиной стенки 15 мм из заготовки размерами ⊘195х⊘80 мм сплава ЭИ 435 была изготовлена матрица из сплава ЖС-6К со следующими параметрами: αм=65o; Кк= 0,4; αк1= 10o; αк2=αк1. Эксплуатация матрицы осуществлялась аналогично примеру 1.

Пример 3. Матрицу из сплава ЖС-6К с размерами по примеру 2 использовали для прессования трубной заготовки ⊘ 105х15 мм из жаростойкого сплава ЭИ 868. Матрица имела неравные большие основания наружных конусов, сопряженные между собой дополнительной конической поверхностью со следующими параметрами: α

Таким образом, предлагаемая матрица позволяет повысить стойкость при прессовании изделий из жаростойких сталей и сплавов, использовать одну и ту же матрицу при прессовании изделий из различных контейнеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

| СБОРНАЯ МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2233723C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| ОТРЕЗНОЙ ПУАНСОН | 1998 |

|

RU2127645C1 |

Использование: обработка металлов давлением, в частности разработка прессового инструмента для прессования труб и прутков из жаропрочных сталей и сплавов. Сущность изобретения: в матрице для прессования на наружной стороне выполнены две конические поверхности, обращенные большими основаниями навстречу друг другу, с углом αк конуса относительно оси матрицы, заданным определенным соотношением. Большие основания наружных конических поверхностей равны друг другу или не равны друг другу и сопряжены между собой дополнительной конической поверхностью с углом αд конуса относительно оси матрицы, заданным определенным соотношением. Углы наклона наружных конических поверхностей равны или не равны друг другу. Изобретение обеспечивает создание всестороннего напряжения сжатия в материале матрицы на всех этапах процесса прессования, что увеличивает ресурс работы и расширяет технологические возможности матрицы. 5 з.п.ф-лы, 3 ил.

αк = Kк(90°-αм),

где αм - угол соответствующего рабочего участка матрицы относительно оси матрицы;

Кк- коэффициент, учитывающий механические свойства материала матрицы;

Кк= 0,9-1,2 для твердого сплава и металлокерамики;

Кк= 0,4-1,2 для жаростойких сплавов,

причем 10o≤αк≤35o.

αд = Kд(90°-α

где Кд - коэффициент, учитывающий механические свойства материала матрицы;

Кд= 0,75-1,5 для твердого сплава и металлокерамики;

Кд= 1,1-1,65 для жаростойких сплавов;

α

| Матрица для прессования труб | 1976 |

|

SU958002A1 |

| Матрица для выдавливания | 1987 |

|

SU1430132A1 |

| DE 3414994 A, 31.10.1985 | |||

| Электродиализатор | 1975 |

|

SU569315A1 |

Авторы

Даты

2002-09-10—Публикация

2000-07-27—Подача