Изобретение относится к обработке металлов давлением, а именно, к инструменту для прессования металлических материалов.

Цель изобретения - повышение качества поверхности пресс-изделий из материалов с малой технологической пластичностью, в частности, недостаточно пластичных в условиях термодинамического цикла прессования алюминиевых сплавов, в том числе, эвтектических и заэвтектических силуминов, а также повышение технологичности прессования таких материалов.

Качество поверхности пресс-изделий - наиболее актуальный вопрос при их производстве, зависящий от равномерности распределения деформации по объему заготовки, механических свойств прессуемого материала, его реологических характеристик в условиях горячей деформации, скорости деформирования, контактного трения на границе раздела «прессуемый материал - матрица» и других факторов. Одним из определяющих качество и точность размеров пресс-изделий факторов является геометрия канала матрицы - форма ее рабочей поверхности, формирующей пресс-изделие. Конструкция матрицы должна обеспечить качество пресс-изделий и технологичность процесса прессования.

Многофакторность влияния определяет множество технических решений по конструкции как типовых матриц, так и конструктивных решений для определенных материалов и видов (типов) пресс-изделий. При этом конструктивные особенности является весьма критичными.

Известны типовые матрицы для прессования с различной формой рабочей поверхности: плоской, конической, плоско-конической, радиальной, радиально-конической (Прессование тяжелых цветных металлов и сплавов. Ю.Ф. Шевакин, Л.М. Грабарник, А.А. Нагайцев. М.; Металлургия, 1987. 246 с.).

Как отмечено выше, типовые решения не решают проблемы качества пресс-изделий из ряда материалов, особенно с малой технологической пластичностью.

Известны многочисленные конструктивные исполнения рабочей поверхности матриц для прессования малопластичных материалов:

- в виде двойного конуса (авт. свид. СССР №1810158),

- вогнутой по радиусу (патент РФ №2222407),

- с выпуклым профилем обжимного участка, выполненным по функции интеграла вероятности Гаусса (авт. свид. СССР №1391750),

- с трехмерной изогнутой конструкцией входной поверхности (ЕР №0430922; GB №1456735; Ю.П. Глебов, В.С. Горохов, М.Ф. Захаров, - «Технология легких сплавов», 1975, №5, с. 23-28) и др.

Применение этих матриц, решая проблему повышения качества поверхности пресс-изделий для определенного материала и вида (типа) пресс-изделия, не обеспечивает необходимого качества поверхности пресс-изделий на других труднодеформируемых материалах с малой технологической пластичностью.

Наиболее близкой к предлагаемой матрице по технической сущности и достигаемому эффекту, принятой за прототип, является матрица с трехмерной изогнутой рабочей поверхностью, имеющей вогнутый входной участок, сопряженный с выпуклым обжимным участком, плавно переходящим в калибрующий поясок (С.В. Беляев, И.М. Довженко, Р.Е. Сколов и др. Технология прессования. Конспект лекций. Красноярск, СФУ, 2007, 310 с.).

Матрица не обеспечивает необходимого качества поверхности пресс-изделий из некоторых труднодеформируемых материалов с малой технологической пластичностью, в частности, из алюминиевых сплавов, в т.ч. эвтектических и заэвтектических силуминов.

Предполагаемое изобретение направлено на повышение качества поверхности пресс-изделий из недостаточно пластичных в условиях термодинамического цикла прессования алюминиевых сплавов, в т.ч. эвтектических и заэвтектических силуминов, а также повышение технологичности их прессования.

Технический результат достигается тем, что в известной матрице с трехмерной изогнутой рабочей поверхностью, имеющей вогнутый входной участок, сопряженный с выпуклым обжимным участком, плавно переходящим в калибрующий поясок, профиль входного и обжимного участков матрицы выполнены в виде поверхностей 2-го порядка, образованных вращением вокруг оси матрицы кривой, состоящей из участков окружности, эллипса, параболы, гиперболы или полинома 2-го порядка, при этом:

- высота вогнутого входного участка составляет 5-20% внешнего диаметра матрицы D,

- высота выпуклого обжимного участка составляет 3,5-35% внешнего диаметра матрицы D,

- суммарная высота вогнутого входного и выпуклого обжимного участков составляет 15-55% внешнего диаметра матрицы D,

- диаметр окружности dc в точке сопряжения входного и обжимного участков определяется соотношением dc=d+(0,1÷0,6)×(D-d), где d - диаметр калибрующего пояска (пресс-изделия),

- углы наклона касательной в начале входного участка и в точке сопряжения входного и обжимного участков к плоскости поперечного сечения пресс-изделия составляют соответственно от 20° до 75° и от 0,5° до 60°.

Технический результат обусловливается особенностями процесса прессования. Исходя из основополагающих теоретических представлений, контактное трение затрудняет перемещение металла у стенок контейнера и матрицы. Кроме контактного трения, существенное влияние на течение металла оказывает профиль канала матрицы. Даже при отсутствии контактного трения (теоретически идеализированное условие) деформация простого сдвига при обжатии в канале матрицы приводит к неравномерности деформации. При выборе конструкции матрицы для прессования материалов с малой технологической пластичностью важно обеспечить два условия: гидростатическое давление в очаге деформации должно быть возможно большим, а неравномерность пластического течения в пресс-изделии возможно меньшей. Первое условие обеспечивает вогнутый входной участок матрицы, второе - выпуклый обжимной участок матрицы. При этом профиль выпуклого обжимного участка мало влияет на давление прессования, но существенно сказывается на качестве поверхности вследствие поворота прессуемого металла при входе в калибрующий поясок. Исходя из теоретических представлений, важно обеспечить оптимальный профиль каждого участка рабочей поверхности матрицы.

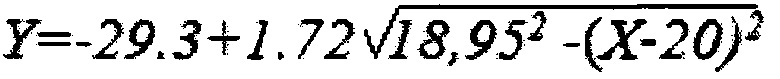

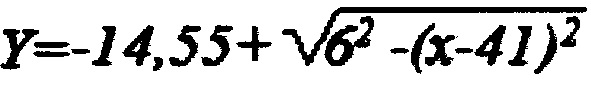

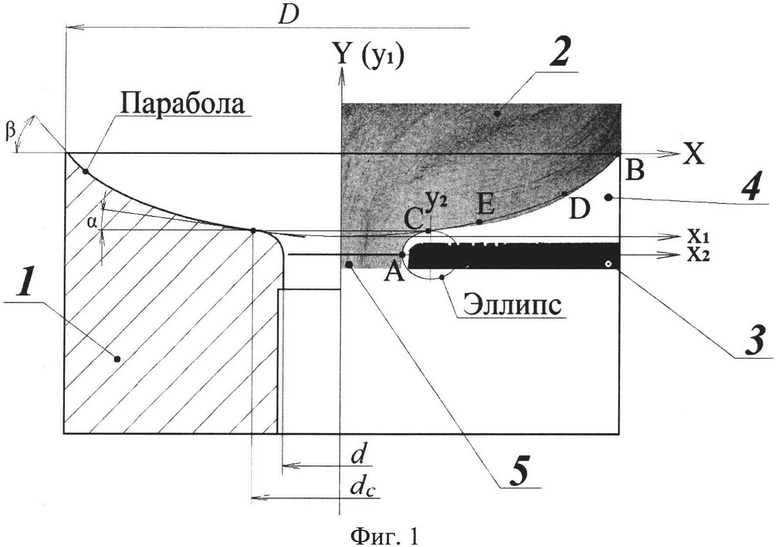

Определить оптимальный профиль каждого участка рабочей поверхности предлагаемой матрицы 1 позволяет физическое моделирование посредством прессования малопластичного металла 2 с весьма малой скоростью деформации через модельную матрицу 3, имеющую плоскую рабочую поверхность, при наличии перед прессуемой заготовкой передней шайбы из пластичного металла (фиг. 1 и фиг. 2). Пластичный металл передней шайбы в процессе прессования собирается в застойной зоне 4. При малой, далеко за областью практического применения, скорости деформации, скольжение малопластичного прессуемого металла в условиях, близких к равновесным, осуществляется по самоорганизующейся границе застойной зоны и прессуемого металла. На фиг. 1 представлен макрошлиф осевого разреза в зоне матрицы при прессовании прутка 5 ∅25 мм из контейнера ∅100 мм (коэффициент вытяжки 16), на фиг. 2 - макрошлиф осевого разреза при прессовании прутка 6 ∅75 мм из контейнера ∅120 мм (коэффициент вытяжки 2,56). Самоорганизующаяся граница в сечении представляет кривую, которая с достаточным приближением описывается участками окружности, эллипса, гиперболы или параболы, а собственно поверхность, по которой происходит скольжение, является поверхностью 2-го порядка, образованной вращением этой кривой вокруг оси матрицы. При малой вытяжке (прессование прутка ∅70 мм из контейнера ∅100 мм с коэффициентом вытяжки 2) входной участок поверхности может иметь форму, близкую к конической.

Анализ профиля самоорганизующейся поверхности скольжения свидетельствует о следующем.

Высота вогнутого входного участка матрицы в пределах hвx=(0,05-0,2)D, где D внешний диаметр матрицы, как правило, достаточна, чтобы обеспечить необходимое гидростатическое давление в очаге деформации и целостность металла при прессовании. Меньшие значения hвx соответствуют большей вытяжке.

Высота выпуклого обжимного участка матрицы в пределах ho=(0,035-0,35)D обеспечивает достаточное снижение деформации простого сдвига при обжатии в канале матрицы и равномерность пластического течения в пресс-изделии. При уменьшении технологической пластичности прессуемого металла высота обжимного участка hо должна соответствовать большим значениям. При большей вытяжке высота обжимного участка также должна увеличиваться для снижения неравномерности деформации в канале матрицы.

Суммарная высота вогнутого входного и выпуклого обжимного участков в пределах hвx+ho=(0,15-0,55)D достаточна для обеспечения двух предыдущих условий и ограничивает общую высоту матрицы.

Диаметр окружности в точке сопряжения входного и обжимного участков в соотношении dc=d+(0,1÷0,6)×(D-d), где d - диаметр калибрующего пояска, определяется оптимальным соотношением высоты входного и обжимного участков матрицы.

Угол наклона касательной в начале входного участка от 20° до 75° выбран в пределах реально применяемых углов. В верхней части матрицы, как правило, выполняется притупление до 2-х мм, предотвращающее повреждение острой кромки при прессовании.

Угол наклона касательной в точке сопряжения входного и обжимного участков к плоскости поперечного сечения пресс-изделия в пределах от 0,5° до 60° определяются оптимальной формой сопряжения входного и обжимного участков рабочей поверхности матрицы.

Примеры конкретного выполнения

Пример 1. Прессование прутка d25 мм из трудно деформируемого порошкового алюминиевого сплава САС-1-50 из контейнера D100 мм с коэффициент вытяжки 16.

Трехмерная изогнутая рабочая поверхность матрицы сформирована по реальной самоорганизующейся границе застойной зоны при прессовании сплава САС-1-50 с малой скоростью через плоскую матрицу при наличии перед прессуемой заготовкой передней шайбы из пластичного металла (фиг. 1).

Входной участок матрицы хорошо описывается вращением вокруг оси матрицы участка параболы y1=x12/2р, фокус и вершина которой лежат на оси матрицы, где р - параметр параболы, равный 76,4 мм. Высота входного участка 13,8 мм (13,8% D).

Обжимной участок матрицы образован вращением вокруг оси матрицы участка эллипса у22=b2-b2/a2*х22. Большая полуось эллипса a=4,99 мм, малая b=4,34 мм. Фокусы эллипса лежат на прямой, перпендикулярной оси матрицы, проходящей через начало калибрующего пояска. Левая вершина эллипса находится на его большой оси в начале калибрующего пояска, а ось у2 эллипса отстоит от калибрующего пояска на расстоянии a=4,99 мм. Высота обжимного участка 4,33 мм (4,33% D).

Суммарная высота вогнутого входного и выпуклого обжимного участков матрицы 18,13 мм (18% D).

Точка сопряжения входного и обжимного участков определена из равенства производных параболы и эллипса и имеет координаты х2 = -1,21, y2=4,33 мм. Диаметр окружности в точке сопряжения входного и обжимного участков dc=32,5 мм. Угол наклона касательной к обеим кривым к плоскости поперечного сечения матрицы в точке сопряжения составляет 12°, а угол наклона касательной к параболе в точке В - 33°.

В общей системе координат X-Y, привязанной к базам матрицы:

Х=х1; Y=y1-y1B; у1B=15,69;

X=x2-(d/2+a); Y=у2-(у2С+y1B-y1C); y2C+y1B-y1C=4,33+13,8=18,13;

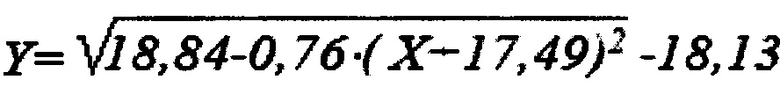

Рабочая поверхность 2-го порядка матрицы образована вращением участков параболы и эллипса и описывается в общей системе координат уравнениями параболы Y=X2/152,8-15,69 в пределах от точки В (48,98, 0) до точки С (16,28, -13,8) и далее эллипса  в пределах от точки С (16,28, -13,8) до точки А (12,5, -18,13).

в пределах от точки С (16,28, -13,8) до точки А (12,5, -18,13).

Качество поверхности прутка высокое.

Пример 2. Прессование прутка d75 мм из сплава САС-1-50 из контейнера D120 мм с коэффициентом вытяжки 2,56.

При формировании рабочей поверхности матрицы учтена реальная самоорганизующейся граница застойной зоны при прессовании сплава САС-1-50 с малой скоростью через плоскую матрицу при наличии перед прессуемой заготовкой передней шайбы из пластичного металла. Рабочая поверхность скорректирована из-за искажений реальной самоорганизующейся границы (фиг. 2).

Входной участок матрицы описывается вращением вокруг оси матрицы участка гиперболы у12/b2-х12/a2=1. Уравнение гиперболы рассчитано с помощью программы MathLab по реальным точкам на входном участке самоорганизующейся границе застойной зоны и прессуемого металла. Расстояние между мнимыми (2a) и действительными (2b) вершинами гиперболы при этом равны соответственно 20,2 и 34 мм. Высота входного участка 10,7 мм (9% D).

Обжимной участок матрицы образован вращением вокруг оси матрицы окружности y22=R2-х22. Центр окружности лежит на прямой, перпендикулярной оси матрицы, проходящей через начало калибрующего пояска. Радиус окружности R=8 мм. Высота обжимного участка 7,3 мм (6% D).

Суммарная высота вогнутого входного и выпуклого обжимного участков матрицы 18 мм (15% D).

Угол наклона касательной к гиперболе и окружности к плоскости поперечного сечения матрицы в точке сопряжения составляет 15°, угол наклона касательной в начале входного участка β - 62° а диаметр окружности в точке сопряжения dc=d+0,2×(D-d)=84 мм.

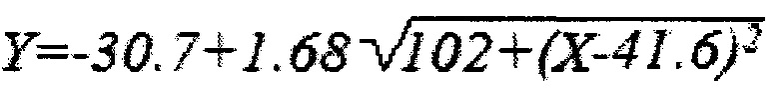

Рабочая поверхность матрицы представляет поверхность 2-го порядка, образованную вращением участков гиперболы и окружности, и описывается в общей системе координат уравнениями гиперболы  в пределах от точки В (59.5, 0) до точки С (42; -10,7) и далее окружности

в пределах от точки В (59.5, 0) до точки С (42; -10,7) и далее окружности  в пределах от точки С (42; -13,6) до точки А (37.5; -18).

в пределах от точки С (42; -13,6) до точки А (37.5; -18).

Качество поверхности прутка высокое.

Пример 3. Прессование прутка d18 мм из сплава САС-1-50 из контейнера D75 мм с коэффициентом вытяжки ≈17,4.

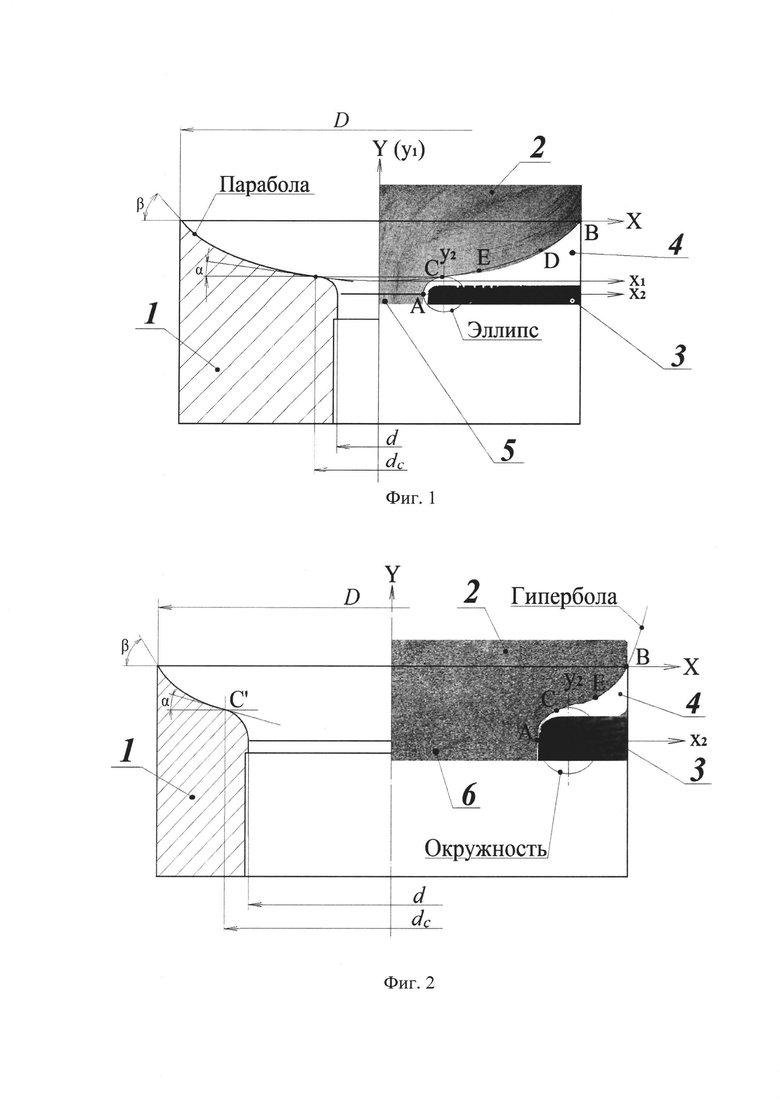

Трехмерная изогнутая рабочая поверхность матрицы сформирована согласно формуле изобретениях (фиг. 3).

Начальные условия для построения рабочей поверхности матрицы:

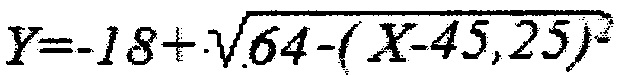

- входной участок матрицы сформирован вращением вокруг оси матрицы участка эллипса 1 x12/a2+y12/b2=l, большая ось которого перпендикулярна оси матрицы и проходит выше верхней плоскости матрицы на 10,6 мм, малая - параллельна оси матрицы, параметры а и b эллипса и смещение малой оси относительно оси матрицы с выбраны соответственно 38,4, 23.2 и 2,8 мм, исходя из условий обеспечения необходимой глубины входного участка и угла наклона касательной к плоскости поперечного сечения матрицы, точка пересечения эллипса 1 с верхней плоскостью матрицы (точка В) имеет координату Х=34,5 (D/2-1) мм, а уравнение эллипса 1, приведенное к базе матрицы, имеет вид

- обжимной участок матрицы сформирован вращением вокруг оси матрицы участка эллипса 2 х22/а2+у22/b2=1, малая ось которого перпендикулярна оси матрицы, большая - параллельна оси матрицы, вершина малой оси эллипса 2 совпадает с началом калибрующего пояска (точка А) с координатой Х=9 мм, параметры а и b эллипса соответственно 11 и 18,95 мм выбраны, исходя из условий обеспечения необходимой глубины входного участка, а уравнение эллипса 1, приведенное к базе матрицы, имеет вид

Рабочая поверхность 2-го порядка матрицы, образованная вращением участков эллипса 1 и эллипса 2, построена с помощью стандартной программы Autodesk, при этом координаты точки сопряжения эллипсов в общей системе координат ХС=18,3, YС = -10,6 мм, а угол ас наклона общей касательной к эллипсам 1 и 2 составляет 13°. Суммарная высота вогнутого входного и выпуклого обжимного участков матрицы 29,3 мм (39% D).

Качество поверхности прутка высокое.

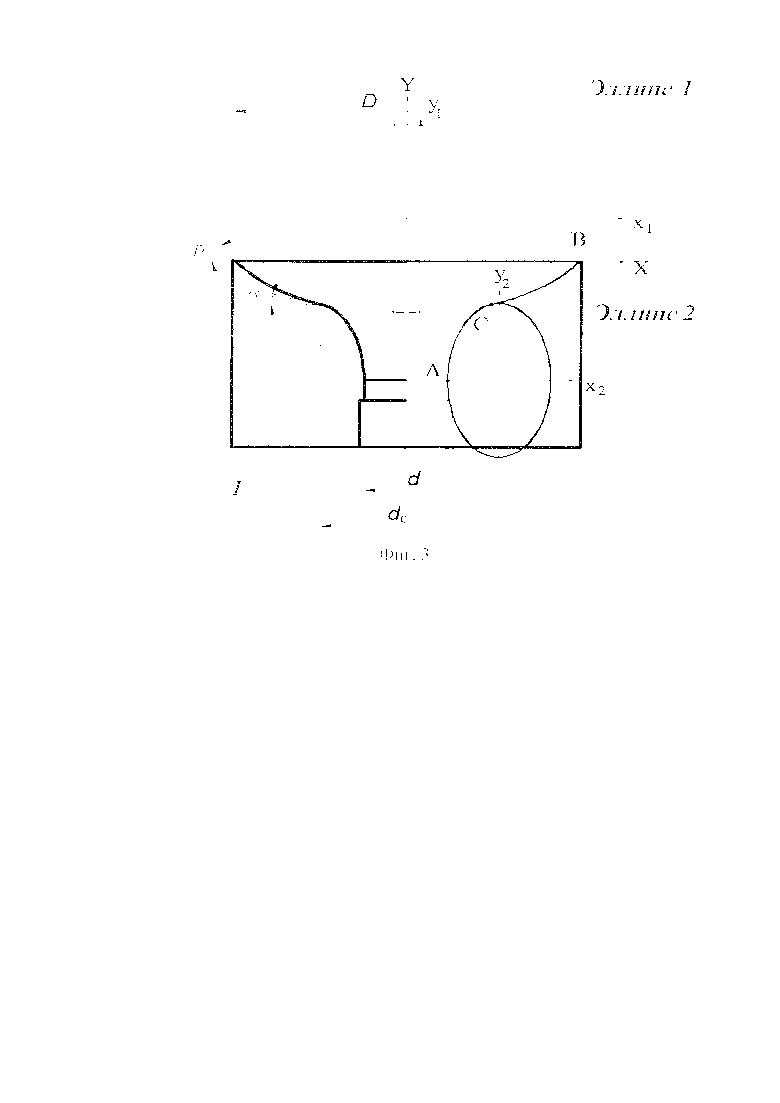

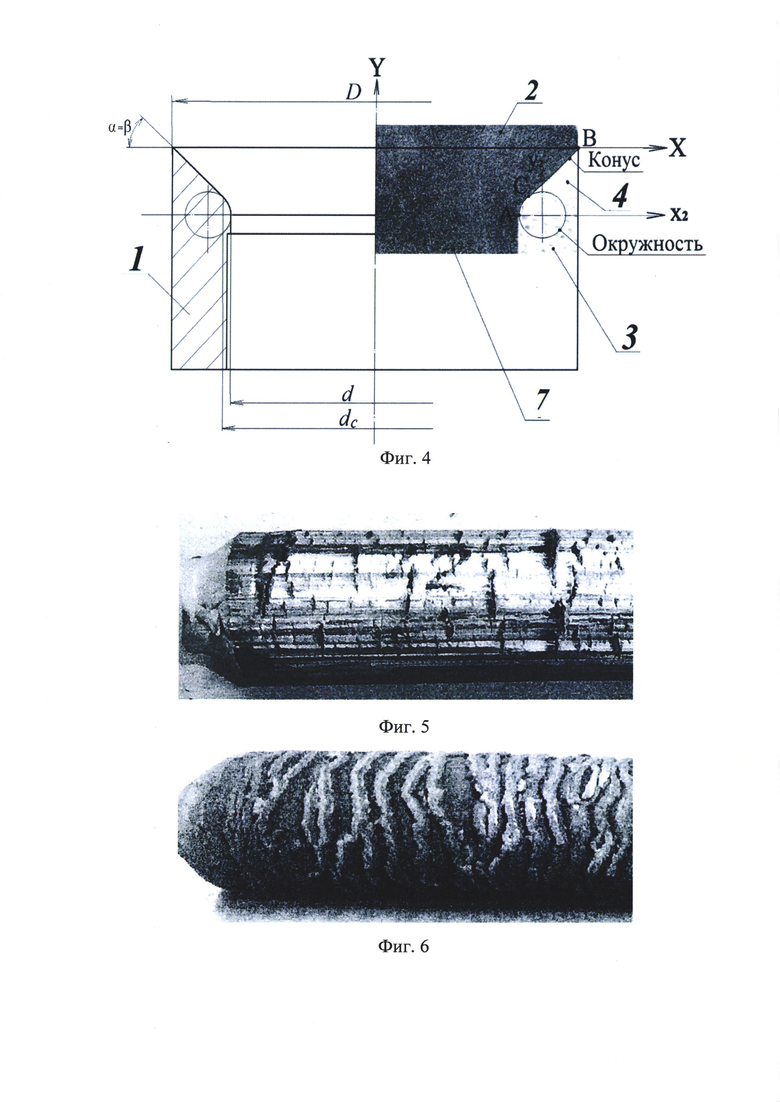

Пример 4. Прессование прутка 7 d70 мм из сплава САС-1-50 из контейнера D100 мм с коэффициентом вытяжки ≈2.

Трехмерная изогнутая рабочая поверхность матрицы близка к реальной самоорганизующейся границе застойной зоны при прессовании сплава САС-1-50 с малой скоростью через плоскую матрицу при наличии перед прессуемой заготовкой передней шайбы из пластичного металла (фиг.4).

Входной участок матрицы с достаточным приближением описывается вращением вокруг оси матрицы отрезка прямой Y=kX+b, проходящей через точку В, имеющей абсциссу Х=49 мм в случае притупления 1 мм, и угол наклона к плоскости поперечного сечения матрицы 40°.

Обжимной участок матрицы, как и в примере 2, образован вращением вокруг оси матрицы участка окружности у22=R2-х22 радиусом 6 мм, с центром на прямой, перпендикулярной оси матрицы, проходящей через начало калибрующего пояска (точка А с координатой XA=35 мм).

Простой расчет позволяет определить высоту обжимного участка 4,6 мм (4,6% D), входного участка 9,95 мм (≈0,1 D) и координаты точки сопряжения входного и обжимного участков: ХС=37,14, YC = -9,95 мм. Суммарная высота входного и обжимного участков составит 14,55 мм (≈15% D).

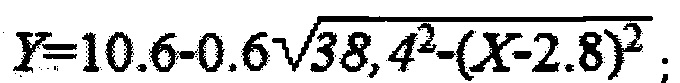

Рабочая поверхность матрицы 2-го порядка описывается в общей системе координат уравнениями прямой Y=0,84X-41,1 в пределах от точки В (49; 0) до точки С (37,14, -9,95) и далее окружности  в пределах от точки С (37,14, -9,95) до точки А (35, -14,55).

в пределах от точки С (37,14, -9,95) до точки А (35, -14,55).

Качество поверхности прутка удовлетворительное.

При несоблюдении соотношений на поверхности прутков наблюдались надрывы (фиг. 5) или волнистость (фиг. 6).

Таким образом, техническим результатом предложенного является повышение качества поверхности пресс-изделий из недостаточно пластичных в условиях термодинамического цикла прессования алюминиевых сплавов, в т.ч. эвтектических и заэвтектических силуминов, а также повышение технологичности прессования за счет снижения отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ ВЫДАВЛИВАНИЯ КОРПУСОВ РАСПЫЛИТЕЛЕЙ ТОПЛИВНЫХ ФОРСУНОК | 2020 |

|

RU2748370C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| Смазочная шайба для горячего прессования изделий | 1983 |

|

SU1158270A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

| ВСЕСОЮЗНАЯ j'T-iJi^q-..: ,;u':' ий^Б'-^6:ЛИО | 1973 |

|

SU365184A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкции матриц для прессования труднодеформируемых материалов с малой технологической пластичностью, в частности алюминиевых сплавов. Матрица имеет трехмерную изогнутую рабочую поверхность, которая включает вогнутый входной участок, сопряженный с выпуклым обжимным участком, плавно переходящим в калибрующий поясок, при этом профиль входного и обжимного участков матрицы выполнены в виде поверхностей 2-го порядка, образованных вращением вокруг оси матрицы кривой, состоящей из участков окружности, эллипса, параболы, гиперболы или полинома 2-го порядка. Технический результат заключается в повышении качества поверхности пресс-изделий из недостаточно пластичных в условиях термодинамического цикла прессования алюминиевых сплавов, в том числе эвтектических и заэвтектических силуминов, а также повышении технологичности их прессования. 4 з.п. ф-лы, 4 пр., 6 ил.

1. Матрица для прессования с трехмерной изогнутой рабочей поверхностью, включающей входной участок, сопряженный с выпуклым обжимным участком, плавно переходящим в калибрующий поясок, отличающаяся тем, что профиль обжимного участка матрицы выполнен в виде поверхности 2-го порядка, образованных вращением вокруг оси матрицы кривой, состоящей из участков окружности, эллипса, параболы, гиперболы или полинома 2-го порядка, высота вогнутого входного участка составляет 5-20% внешнего диаметра матрицы D, высота выпуклого обжимного участка составляет 3,5-35% внешнего диаметра матрицы D, суммарная высота входного и обжимного участков составляет 15-55% внешнего диаметра матрицы D, диаметр окружности в точке сопряжения входного и обжимного участков dc определяется соотношением dc=d+(0,l+0,6)×(D-d), где d - диаметр калибрующего пояска.

2. Матрица по п. 1, отличающаяся тем, что профиль входного участка матрицы выполнен в виде поверхности 2-го порядка, образованных вращением вокруг оси матрицы кривой, состоящей из участков окружности, эллипса, параболы, гиперболы или полинома 2-го порядка.

3. Матрица по п. 2, отличающаяся тем, что углы наклона касательной к кривым, образующую рабочую поверхность, в начале входного участка и в точке сопряжения входного и обжимного участков к плоскости поперечного сечения пресс-изделия составляют соответственно от 20° до 75° и от 0,5 до 60°.

4. Матрица по п. 1, отличающаяся тем, что профиль входного участка матрицы представляет собой поверхность усеченного конуса.

5. Матрица по п. 4, отличающаяся тем, что угол наклона образующей конуса равен углу наклона касательной к кривой, образующей рабочую поверхность обжимного участка к плоскости поперечного сечения пресс-изделия в точке сопряжения с входным участком и составляет от 20° до 60°.

| МАТРИЦА ДЛЯ РЕДУЦИРОВАНИЯ | 2002 |

|

RU2222407C2 |

| БЧБЛИОТЕГКА | 0 |

|

SU300234A1 |

| Матрица для прессования металлов | 1979 |

|

SU854490A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Матрица для выдавливания | 1991 |

|

SU1810158A1 |

| CN 204974789 U, 20.01.2016 | |||

| CN 204974788 U, 20.01.2016. | |||

Авторы

Даты

2019-08-13—Публикация

2018-12-20—Подача