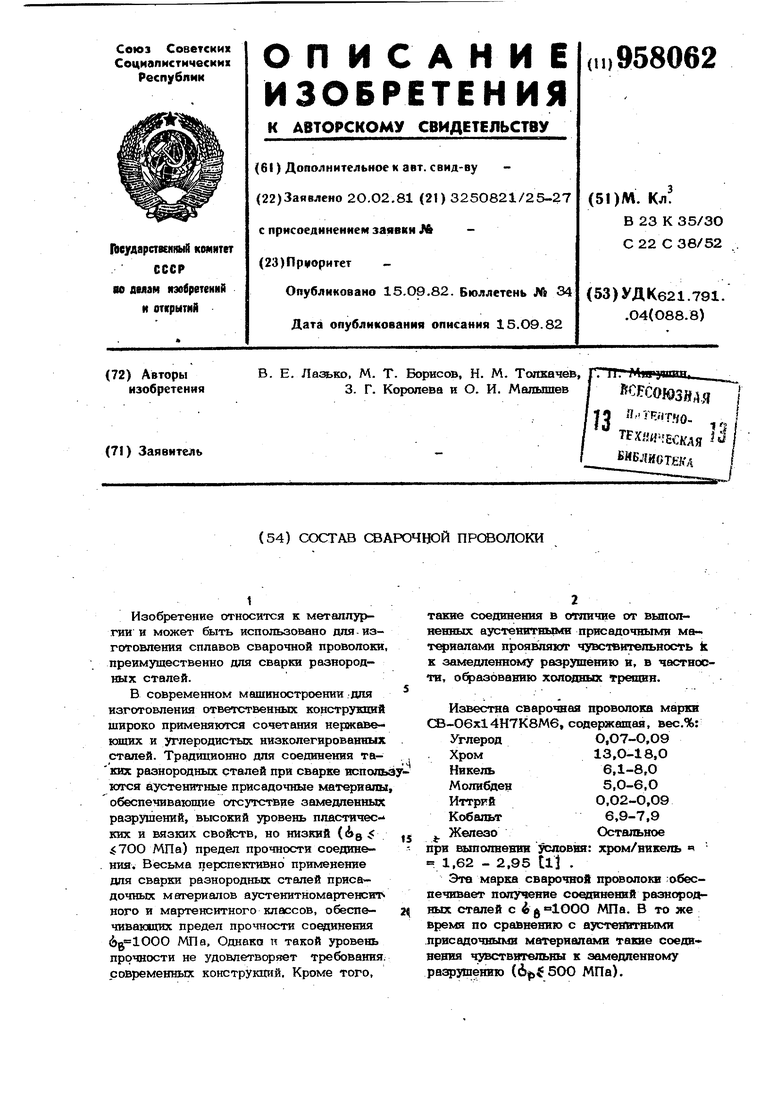

(54) СОСТАВ СВАРОЧНОЙ ПРСВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1980 |

|

SU846185A1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2373038C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| Состав сварочной проволоки | 1979 |

|

SU859086A1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2005 |

|

RU2304499C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

| Состав сварочной проволоки | 1982 |

|

SU1140918A1 |

| Сварочная проволока | 1977 |

|

SU660804A1 |

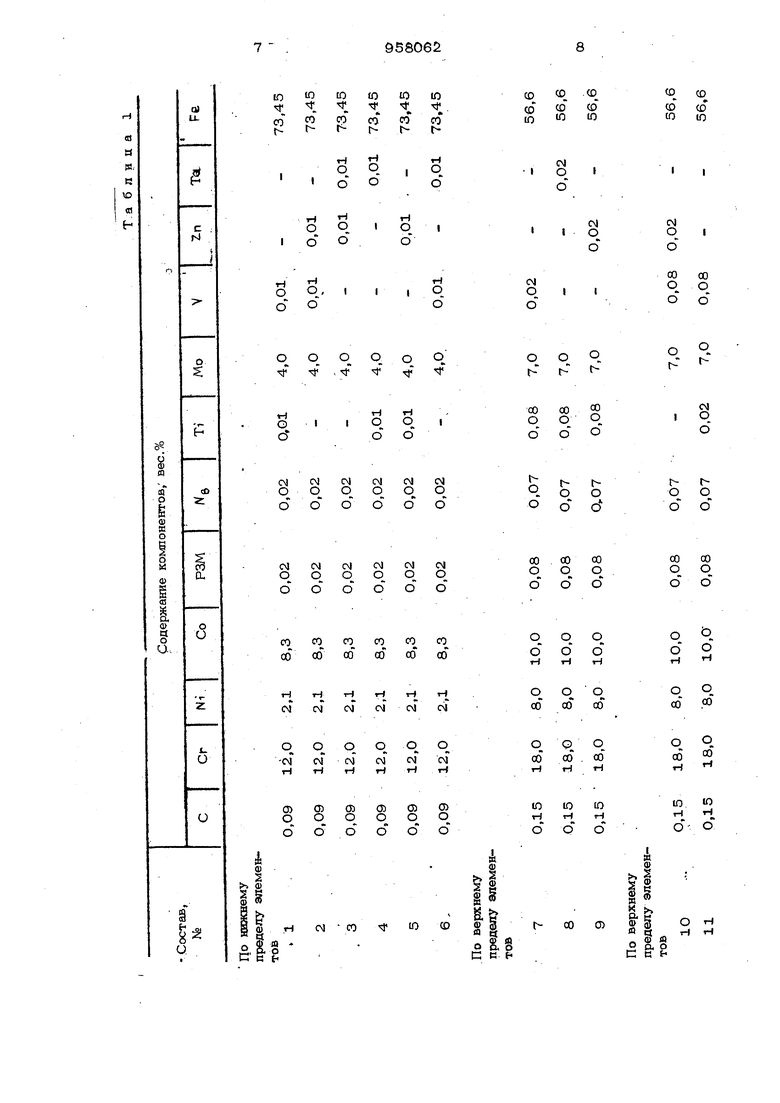

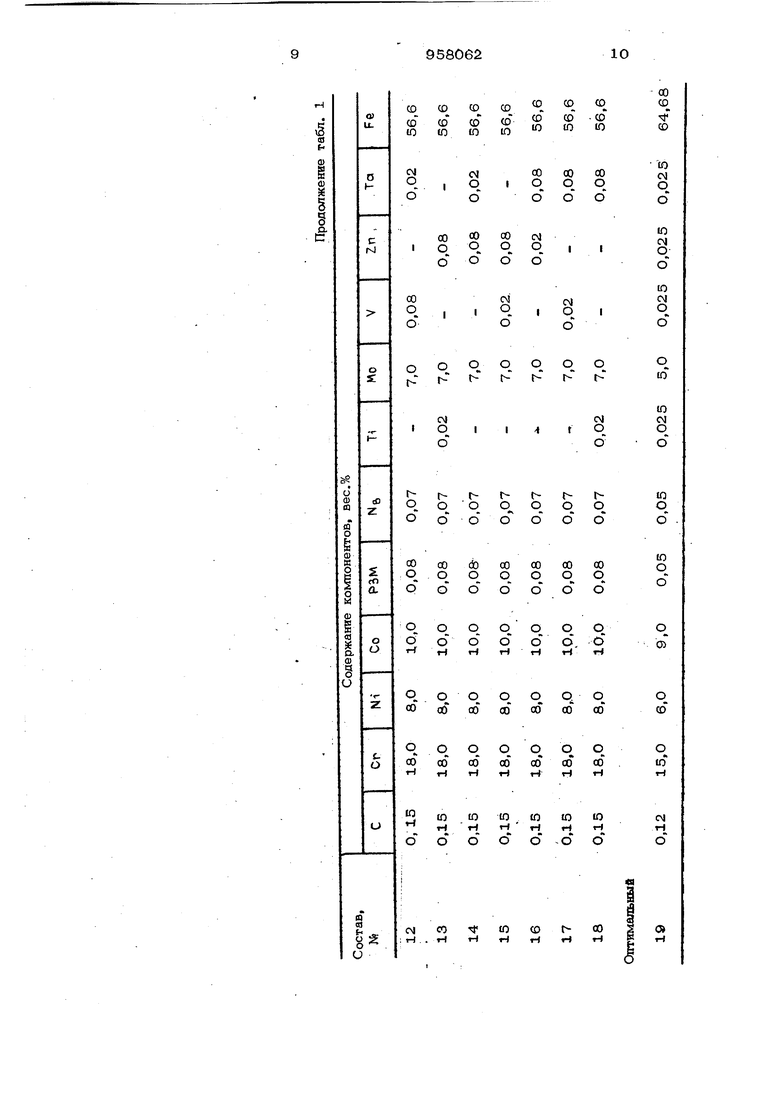

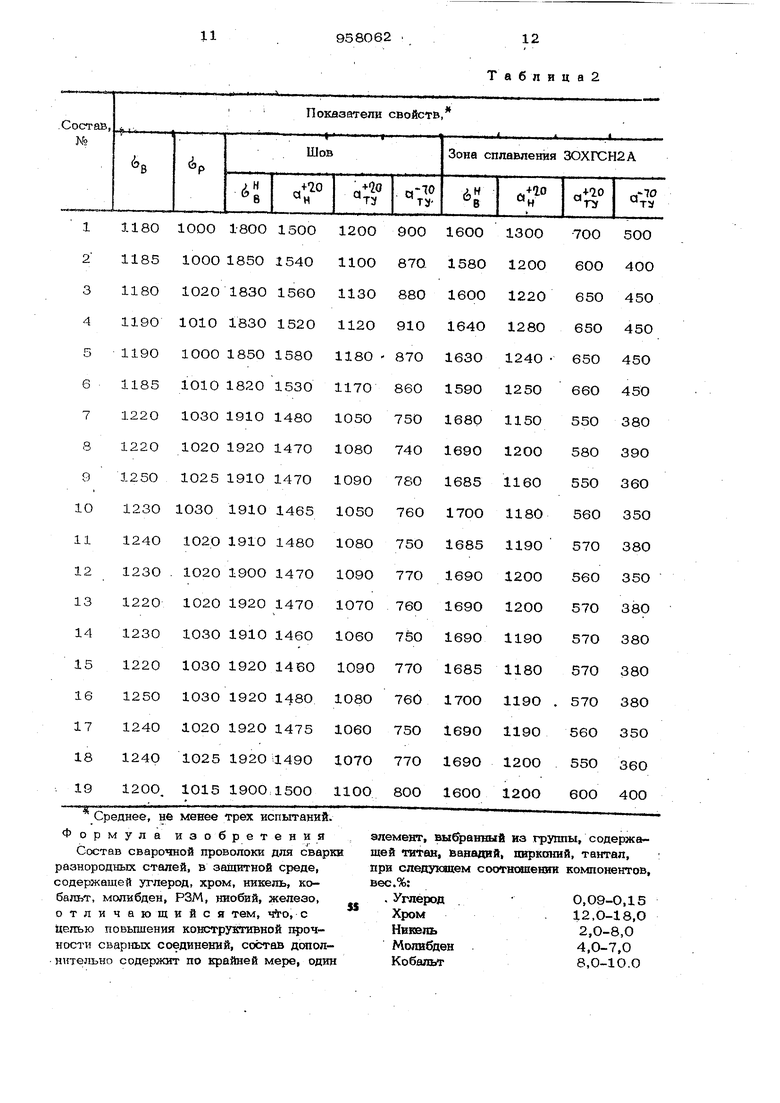

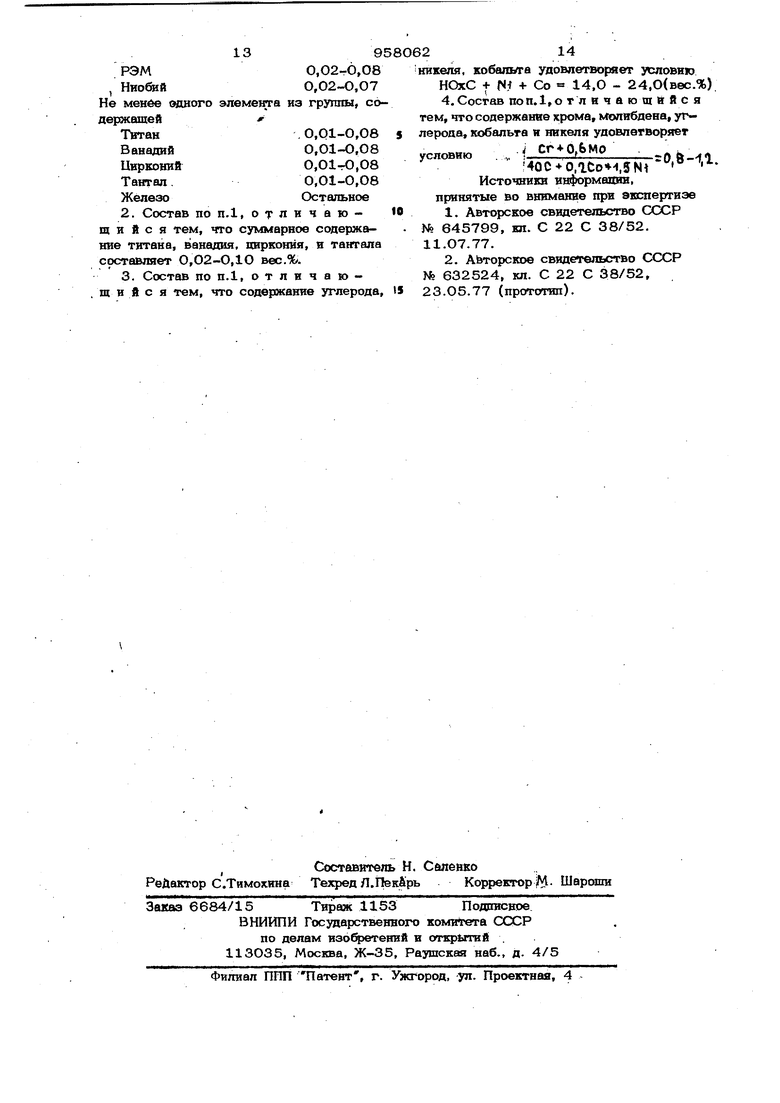

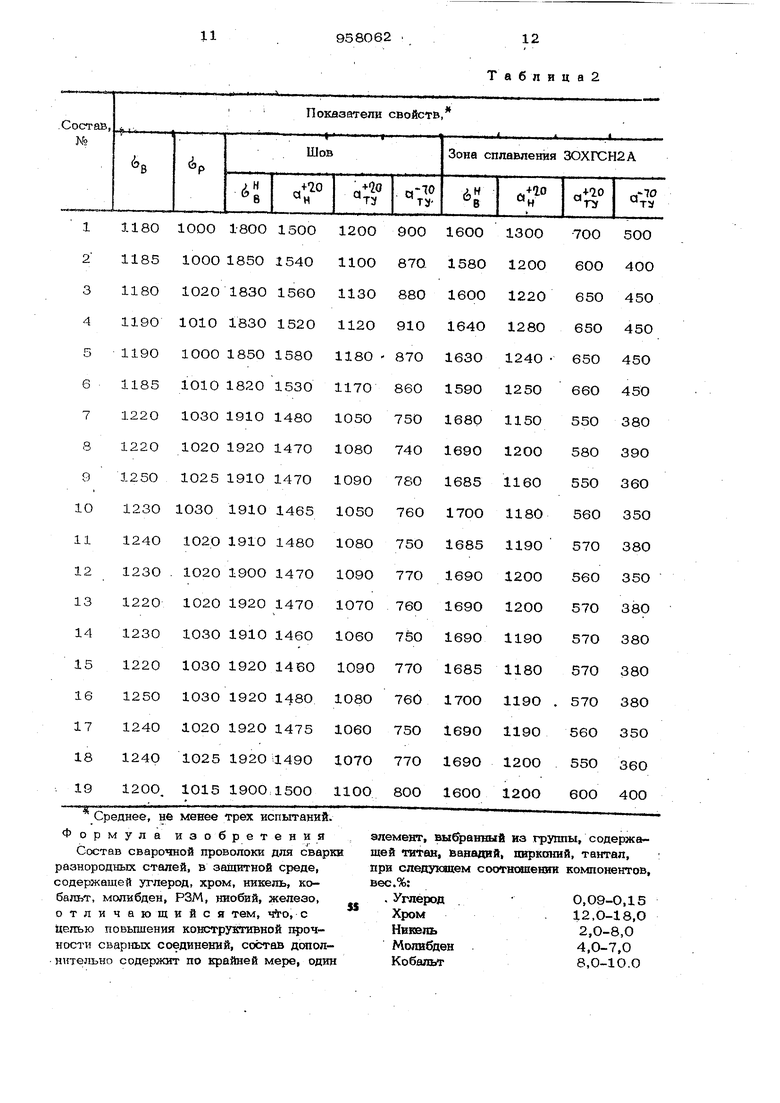

Изобретение относится к металлургии и может быть использовано для- изготовления сплавов сварочной проволоки преимущественно для сварки разнородных сталей. В современном машиностроении для изготовления ответственных конструкций широко применяются сочетания нержавеюших и углеродистых низколегированных сталей. Традиционно для соединения та ких разнородных сталей при сварке всполь ются аустенитные присадочные материалы обеспечивающие отсутствие замедленных разрушений, высокий уровень пластических и вязких свойств, но низкий (Ьв 7ОО МП а) предел прочности соединения. Весьма перспективно применение для сварки разнородных сталей присадочных материалов аустенитномартенсит ного и мартенситного классов, обеспечивающих предел прочности соединения ( МП а. Однако н такой уровень прочности не удовлетворяет требования, современных конструшгий. Кроме того. такие соединения в отличие от выпоп ненных аустеннтными присадочньп га мат риаламн проявлякгг чувствительность k к замедленному разрушению и, в частностн, офазованию холодных трещин. Известна сварочная проволока марки СВ-О6х14Н7К8Ме, содержащая, вес.%: УглеродО,О7-О,О9 Хром13,0-18,0 Никель6,1-8,0 Молибден5,0-6,0 Иттрий0.02-0,09 Кобальт6,9-7,9 J. ЖелезоОстальное при выполвевви условия: хром/никель я «1,62 - 2,95 til . Эта марка сварочной проволоки обеспечивает получение соеяннений разнородных сталей с 4 g 1ООО МПа. В то же время по сравнению с аустеявтными .присадочными материалами такие соединения чувствительны к замедленному разрушению (6|)jf 5ОО МПа). Наиболее близкой к предлагаемой является сварочная проволока, содерж щая, вес.%: Углерод0,01-О,О6 Хром13,0-16,0 Никель4,0-6,0 Кобальт8,0-12,0 Молибден4,О-7,0 Церий0,О1-0,О6 Ниобий0,08-0,5 ЖелезоОстальное при выполнении условий никель + кобальт 14,0-16,0 . . . , г„,, с. Однако эта проволока также не обе чивает достаточной прочности сварног соедг1неш1Я. Целью изобретения является повыше ние конструктивной прочности с&арных соединений.: Поставленная цель достигается тем что Б состав сварочной проволоки, сод жащий углерод, хром, никель, кобальт, молибден, РЗМ, ниобий, железо, дополнительно введен по крайней мере один элемент, выбранный из группы, содерж щей титан, ванадий, цирконий, тантал п спедутощем соотношении компонентов, вес.%: УглеродО,09-О,15 Хром.12,0-18,0 Никель2,0-8,0 Молибден4,0-7,0 Кобаль ,8,0-1О,0 РЗМО,О2-О,08 Ниобий. О,О2-О,07 Не менее одного элемента из групп содержащей Титан0,01-0,08 Ванадий0,01-0,08 Цирконий0,01-0,08 Тантал0,01-0,08 Железо.Остальное при вьшолнении условий: титан ванад + цирконий + тантал 0,02-0,10 вес 4 Ох углерод + никель + кобальт 14,0 -24,0 вес.%;хром + 0,6 молибдена 40хуглерод + 0,2 кобальта + 1,5 ник 0,8 - 1,2 Ванадий, цирконий, титан, и тантал введены в сортав для измельчения пер вичной структуры, повышения прочност и снижения склонности к замедленному разрушению. Увеличение содержаний углерода способствует повышению запаса аустенитности металла шва. Диапазон содержаний углерода взят в пределах, обеспечивающих одновременный рост показателей сопротивляемости замедленному разрушению и характеристик вязкости при сохранении прочностных свойств на высоком уровне. Содержание, кобальта взято в пределах, предотвращающих появление замедленного разрушения. Уменьшение или увеличение кобальта сверх выбранных пределов вызывает понижение сопротивляемости разнородных соединений образованию холодных трещин. Ниобий взят в пределах, повьпшающих конструктивную прочность сварных соединений. Определенное содержание углерода, кобальта и никеля регламентирует содержание в структуре от 20 до 8О% аустенита, что обеспечивает высокую ударную вязкость, сопротивляемость замедленному разрушению и низкую чувствительность металла шва к концентрации напряжений. Определенное соотношение между феррито- и аустенитообразуюшими элементами:- -i t - обеспечивает не- 1 4-OxC + 0,,5Nt |0бходимый фазовый состав металла шва, мелкозернистое строение и отсутствие грубых выделений сЛ- Fe , оказьшаквцих :охрупчивакядее влияние. В табл. 1 приведены предлагаемые с:оставы сплавов для получения сварочной проволоки. Полученные сварочные проволоки были использованы для сварки в среде аргона .пластин из стали ОЗХ12Н5К13М6 + + ЗОХГСН2А мм. Перед сваркой пластины термически обрабатывались на предел прочности Ь 1715 МП а. После сварки пластины разрезались на образцы и подвергались испытаниям. Полученные при этом характеристики приведены в табл. 2, ; .. где6 - предел прочности, МП а; g - предел прочности с кольцевым надрезоМ| МП а; Ир - критическое напряжение, вызьгоакяцее замедленное разрушение, МПа; О - ударная вязкость образцов Мен&же при комнатной тем- пературе, кДж/м ;

ударная вязкость образцов

гу с предварительно нанесенной трещиной, кДж/м при комнатной тектературе испытания;

Г

то же, при температуре Ч . испытания - 70° С, кДж/м Механические свойства сварных соединен11й, вьшопненных данной проволокой, заметно превосходят свойства известного состава сварочной проволоки.

Использование предлагаемой сварочной поволоки дл;я сварки разнородных сталей ; обеспечивает по сравнению с известным проволосами следующие преимущества:

повьппение прочности сварных соединения на 2О%; надежное сохранение полученной го уровня свойств при различном ковстр Ытивном оформлении изделий (ниличие наДгрезов, галтелей, выточек и других-концентратов напряжения); предотвращение замедленного разрушения сварных соединений, в том чистге и офазования холодных трещин.

Это значительно повыщает качество и надежность сварных изделий из разнороДшлх сталей и позволяет получтпъ значительный экономический эффект за счет снижения веса конструкции и фака при

сварке.

00

CD

t

CD

Ю CM

q d

Ю

q

d

10

CM о

Ю

CM о

d

Ю

q d

CM rH

d

Среднее, не менее трех испытаний. Формула изобретения

Состав сварочной проволоки для сваркн разнородных сталей, в защитной среде, содержащей углерод, хром, никель, кобальт, молибден, РЗМ, ниобий, железо, отличающийся тем, , с целью поБьпяения конструктивной прочности сварных соединений, состав дополнительно содергкит по крайней мере, один

Т а б п и Ц а 2

элемент, выбранный из группы, содержащей титан, ванадий, цирконий, тантал, при следующем соотношении компонентов, вес.%:

. Углерод0,09-0,15

Хром12,0-18,0

Никель2,0-8,0

Мшшбден4,0-7,0

Кобальт8,0-10.0

РЭМ0,О2-О,08

, НиобийО,02-О,О7

Не мен ооного элеме1гга из группы, содержащей

Титан.О,О1-О,08

Ванадий0,О1-О,О8

ЦирконийО,О1тО,08

Тантал.0,01-0,08

ЖелезоОстальное

никеля, кобальта удовлетворяет условию НОхС + (М. + Со « 14,О - 24,О(вес. 4. Состав по п.1,о тлнчающййся тем, что содержание хрома. Молибдена, углерода, кобальта и никеля удовлетворяет условию .. i Cr O feMO р .

,lCoM,5Ni Источники информашш, принятые во внимание при экспертизе

Авторы

Даты

1982-09-15—Публикация

1981-02-20—Подача