I

Изобретение относится к области металлургии и может быть использовано для изготовления сплавов для сварочной проволоки, преимущественно для сварки среднелегированных сталей,. .

В современном машиностроении для изготовления сосудов высокого давления применяют высокопрочнь е среднелегированные стали.

Для обеспечения высокой конструктивной прочности и надежности сосудов технологическая схема их производства состоти в сварке заготовок большой толш,ины с последующей их раскаткой в холодную до требуемой толщины.

При этом сварной шов приобретает структуру деформированного металла, значения ударной вязкости которого близки к значению вязкости свариваемой стали. Однако сварка таких сталей известными высокопрочными сварочными проволоками не позволяет получить высококачественные изделия изза склонности соединений к растрескиванию в процессе операций холодной раскатки.

Известен состав сварочной проволоки 1 содержащий следующие компоненты, вес. %:

Углерод0,t) 1-0,08

Марганец0,5 -1,8

Кремний0,1 -0,5

Никель0;6 -5

Хром0,1 -2

Молибден0,3 -2

Алюминий . 0,01-0,25 Ниобий -0,05-0,25

Ванадий0,010,25

ЖелезоОстальноеИзвестен состав сварочной проволоки 2) содержащий следующие компоненты, вес. /о:

Углерод

0,25 -1,5

Марганец 0,5 -3

Кремний до 1,5 1,5 -2

Хром

Никель доЗ

5

Молибден I -6

Ниобий до 1,5

ВанаДий до 1,4

-0.1

Бор 0,001Кобальтдоб

Медь доЗ

0

Алюминий доЗ

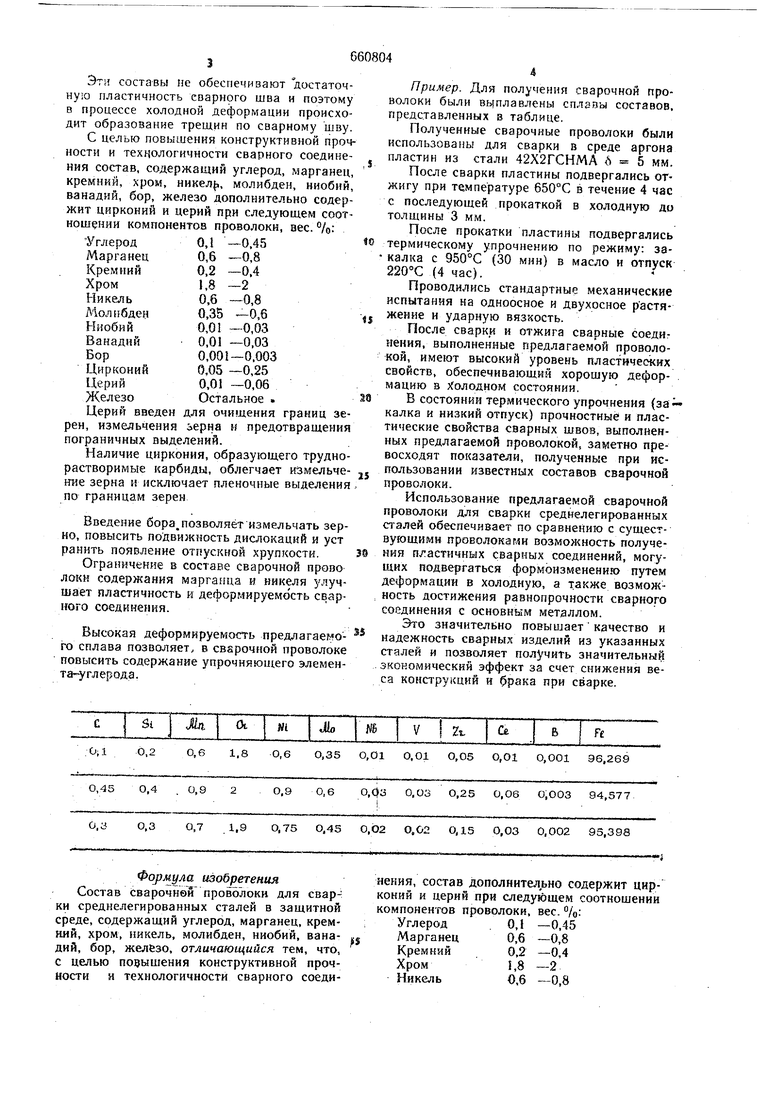

Титан доЗ

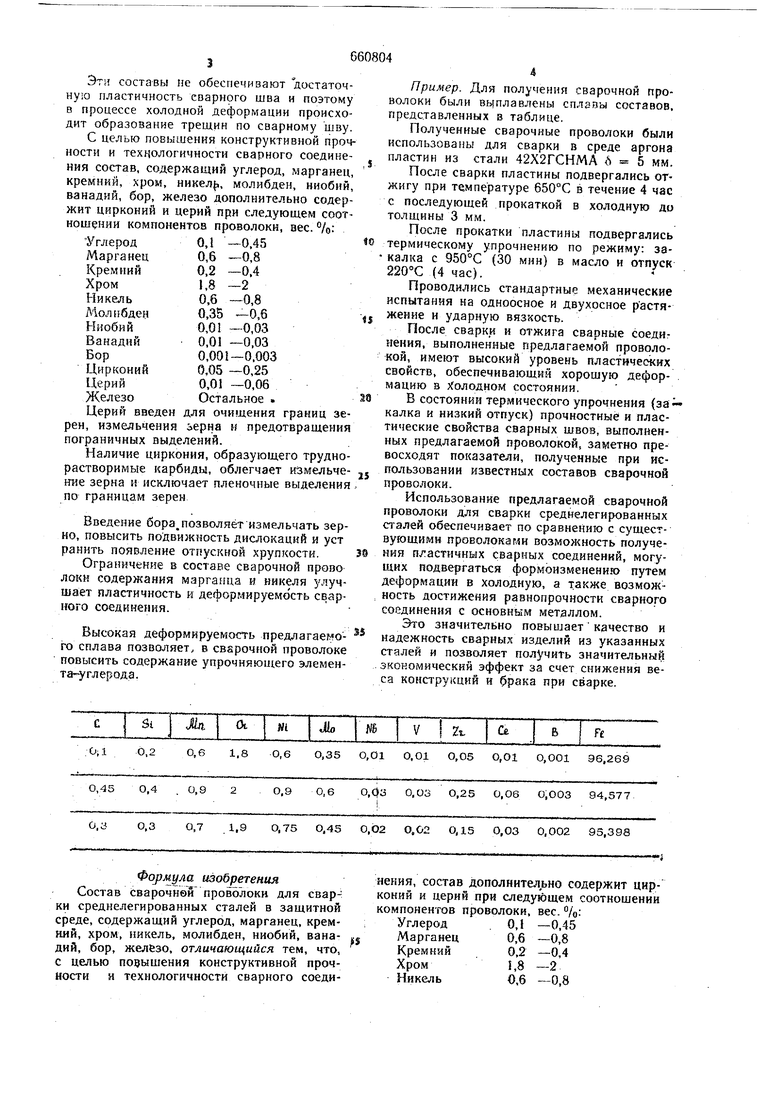

Железо Остальное Эти составы не обеспечивают достаточную пластичность сварного шва и поэтому в процессе холодной деформации происходит образование трещин по сварному шву. С целью повышения конструктивной прочности и технологичности сварного соединения состав, содержащий углерод, марганец, кремний, хром, никел, молибден, ниобий, ванадий, бор, железо дополнительно содержит цирконий и церий при следующем соотнош нии компонентов проволоки, вес. %: УглеродОЛ -0.45 Марганец0,6 -0,8 Кремний0,2 -0.4 Хром1,8-2 Никель0.6 -0,8 Молибден0,35 -0,6 Ниобий0,01 -0,03 Ванадий0,01 -0,03 Бор0,001-0,003 Цирконий0,05 -0,25 Церий0,01 -0,06 ЖелезоОстальное . Церий введен для очищения границ зерен, измельчения зерна и предотвращения пограничных выделений. Наличие циркония, образующего трудно растворимые карбиды, облегчает иэмельчение зерна и исключает пленочные выделения по границам зерен Введение бора позволяёт измельчать зерно, повысить подвижность дислокаций и уст ранить появление отпускной хрупкости. Ограничение в составе сварочной прово локн содержания марганца и никеля злучшает пластичность и деформируемость сварного соединения. Высокая деформируемость предлагаемого сплава позволяет, в сварочной проволоке повысить содержание упрочняющего элемента-углерода. Пример. Для получения сварочной проволоки были выплавлены сплавы составов, представленных в таблице. Полученные сварочные проволоки были использованы для сварки в среде аргона пластин из стали 42Х2ГСНМА 5 мм. После сварки пластины подвергались отжигу при температуре 650°С в течение 4 час с последующей прокаткой в холодную до толщины 3 мм. После прокатки пластины подвергались термическому упрочнению по режиму: закалка с 950°С (30 мин) в масло н отпуск 220С (4 час). Проводились стандартные механические испытания на одноосное и двухосное растяжен не и ударную вязкость. После сварки и отжига сварные соединения, выполненные предлагаемой проволокой, имеют высокий уровень пластических свойств, обеспечивающий хорощую деформацию в Холодном состоянии. в состоянии термического упрочнения (закалка и низкий отпуск) прочностные и пластические свойства сварных швов, выполненных предлагаемой проволокой, заметно превосходят показатели, полученные при непользовании известных составов сварочной проволоки. Использование предлагаемой сварочной проволоки для сварки среднелегированных сталей обеспечивает по сравнению с существующими проволокагди возможность получения пластичных сварных соединений, могущих подвергаться формоизменению путем деформации в холодную, а также возмол(ность достижения равнопрочности сварного соединения с основным металлом. Это значительно повышает качество и надежность сварных изделий из указанных сталей и позволяет получить значительный экономический эффект за счет снижения веса конструкций и брака при сварке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1980 |

|

SU941111A1 |

| Состав сварочной проволоки | 1979 |

|

SU859086A1 |

| Состав сварочной проволоки | 1981 |

|

SU965679A1 |

| Состав сварочной проволоки | 1982 |

|

SU1140918A1 |

| Сталь для сварочной проволоки | 1979 |

|

SU894014A1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| Состав стали | 1981 |

|

SU988502A1 |

| Сталь | 1983 |

|

SU1167235A1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ БРОНЕВЫХ СТАЛЕЙ | 2009 |

|

RU2396156C1 |

0,10,20,6 1.8 0,6 0,35 0,01 0,01

0,45 0.4 . О.9 2О.9 0,6 0,30.3О,7 1,9 0,75 0.4S 0,02 О,О2

Формула изобретениянения, состав дополнител.ьно содержит цирСостав сварочнви проволоки для свар- коний и церий при следующем соотнощении

ки среднелегированных сталей в защитнойкомпонентов проволоки, вес. %: среде, содержащий углерод, марганец, крем- ; Углерод. 0,1 -0,45

НИИ, хром, никель, молибден, ниобий, вана- „j Марганец0,6 -0,8

дий, бор, железо, отличающийся тем, что.Кремний0.2 -0,4

с целью повыщения конструктивной проч-Хром1,8 -2

нести и технологичности сварного соеди-Никель0,6 -0,8

О,0а 0,03 0,25 О, Об О,003 94,577 О,О5 0,01 0,001 96,269 ОД5 0,03 0,002 95,398 Молибден 0,35 -0,6 Ниобий 0,01 -0,03 Ванадий , Г, . Цирконий 0,05 -0,25 Церий 0,01 -0,06 Железо Остальное. 660804 6 Источники информации, принятые во вниманне при экспертизе 1. Авторское свидетельство СССР 446377. кл. В 23 К 35/30, 1971. 2. Заявка Франции № 2156055, кл. В 23 К 35/00, 1973.

Авторы

Даты

1979-05-05—Публикация

1977-11-01—Подача