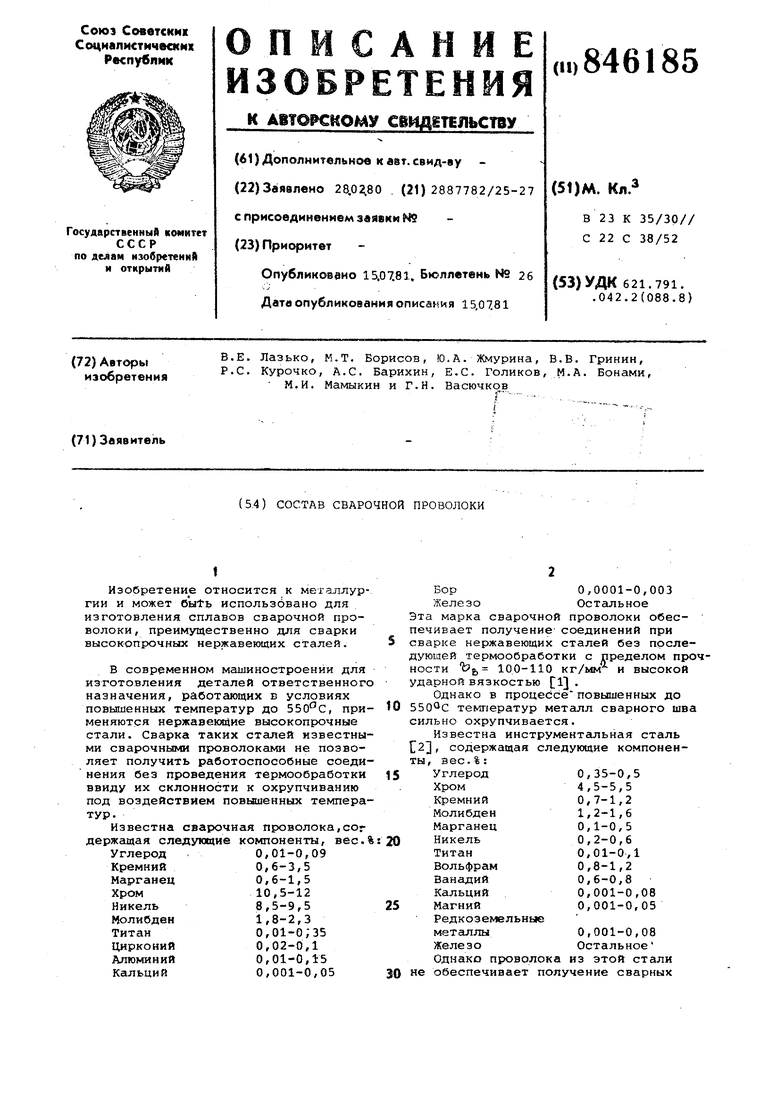

Изобретение относится к мегаллургии и может ebitb использовано для изготовления сплавов сварочной проволоки, преимущественно для сварки высокопрочных нержавеющих сталей. В современном машиностроении для изготовления деталей ответственного назначения, работающих в условиях повышенных температур до , применяются нержавеющие высокопрочные стали. Сварка таких сталей известными сварочными проволоками не позволяет получить работоспособные соединения без проведения термообработки ввиду их склонности к охрупчиванию под воздействием повышенных температур. Известна сварочная проволока,сог держащая следующие компоненты, вес. Углерод0,01-0,09 Кремний0,6-3,5 Марганец 0,6-1,5 Хром10,5-12 Никель8,5-9,5 Молибден 1,8-2,3 ТитанО,01-0;35 Цирконий 0,02-0,1 Алюминий 0,01-0,15 Кальций0,001-0,05 Бор0,0001-0,003 ЖелезоОстсшьное Эта марка сварочной проволоки обеспечивает получение- соединений при сварке нержавеющих сталей без последующей термообработки с пределом прочности bj, 100-110 кг/мм и высокой ударной вязкостью f 1 . Однако в процессеповышенных до температур металл сварного шва сильно охрупчивается. Известна инструментальная сталь 2, содержащая следующие компоненты, вес.%: Однако проволока из этой стали не обеспечивает получение сварных

соединений с достаточной прочностью особенно в условиях повышенных температур.

С целью повышения прочности сварного соединения в условиях повышенных температур до 550°С состав дополнительно содержит кобальт, алюминий цирконий, ниобий при следующем соотношении компонентов, вес.%: Углерод0,005-0,1

Кремний0,05-0,5

Марганец0,05-0,5

Хром10-15

Никель .2-7

Молибден0,3-1,5

Вольфрам0,3-1,5

Кальций О,.001-0,05. Титан OVOl-0,15 ; Ванадий0,01-0,15

: Редкоземельные

металлы0,01-0,06

Кобальт0,1-4

Алюминий0,01-0,2

Цирконий 0,01-0,15 Ниобий0,01-0,15

ЖелезоОстальное

Компоненты проволоки должны удовлетворять следующему требованию: молибден + вольфрам 0,3 - IfS; титан + ванадий + ниобий + цирконий 0,01 - 0,20,

н«кель + 0,6 кобальта

, л 19 - Г| f:r

«.- - - - W,,OU

хром + молибден + вольфрам

Кобальт модифицирует литую структуру металла шва и предотвращает выделение избыточной фазы cf -феррита, оказывающей охрупчивающее влияние яри повышенных температурах. Кроме того,.он понижает содержание остатоного аустенита и повышает температуру обратного ct 2 перехода, тем саГ1 ым повышая прочность и теплопрочность металла шва.

Вольфрам введен в состав для повышения прочности и теплопрочности металла шва.

Ниобий измельчает структуру металла шва, повышает его технологическую прочность, теплопрочность и пластические свойства.

Ванадий измельчает структуру металла шва, повышает его прочность и теплопрочность.

РЭМ оказывает модифицирующее воздействие на морфологию литых кристаллов и повышает его ударную вязкость.

Понижение содержания молибдена способствует сохранению высоких значений ударной вязкости металла шва при воздействии высоких температур. Общее содержание молибдена и вольфрама ограничено пределгили, не вызывающими охрупчивания металла вша в процессе эксплуатационных нагревов.

Содержание кремния и марганца. предотвращает охрупчивание металла

шва в процессе длительных высокотем пературных нагревов. Понижение нике ля позволяет повысить температуру обратного Х/-( превращения, тем самым расширив интервал рабочих температур.

Определенное соотношение между содержанием никеля и кобальта, как аустенитообразующих элементов, и общим содержанием хрома, молибдена и вольфрама, как ферритообразующих элементов, ограничивает наличие в структуре металла шва rf-феррита, способствующего охрупчиванию в процессе высокотемпературных нагревов, и снижающего теплопрочность и прочность.

Введение титана и алюминия осуществлено в пределах, обеспечивающих повышение технологической прочности металла шва и его теплопрочности.

В составе сварочной проволоки сохранены легирующие добавки циркония и кальция, модифицирующие литую структуру металла шва,способствующие очищению границ зерна и повышающие технологическую прочность сварного соединения.

Общее содержание ниобия, ванадия, титана и циркония ограничено пределом, не приводящим к понижению уданой вязкости металла шва.

Из состава сварочной проволоки исключен бор ввиду отрицательного его влияния на сопротивляемость образованию горячих трещин.

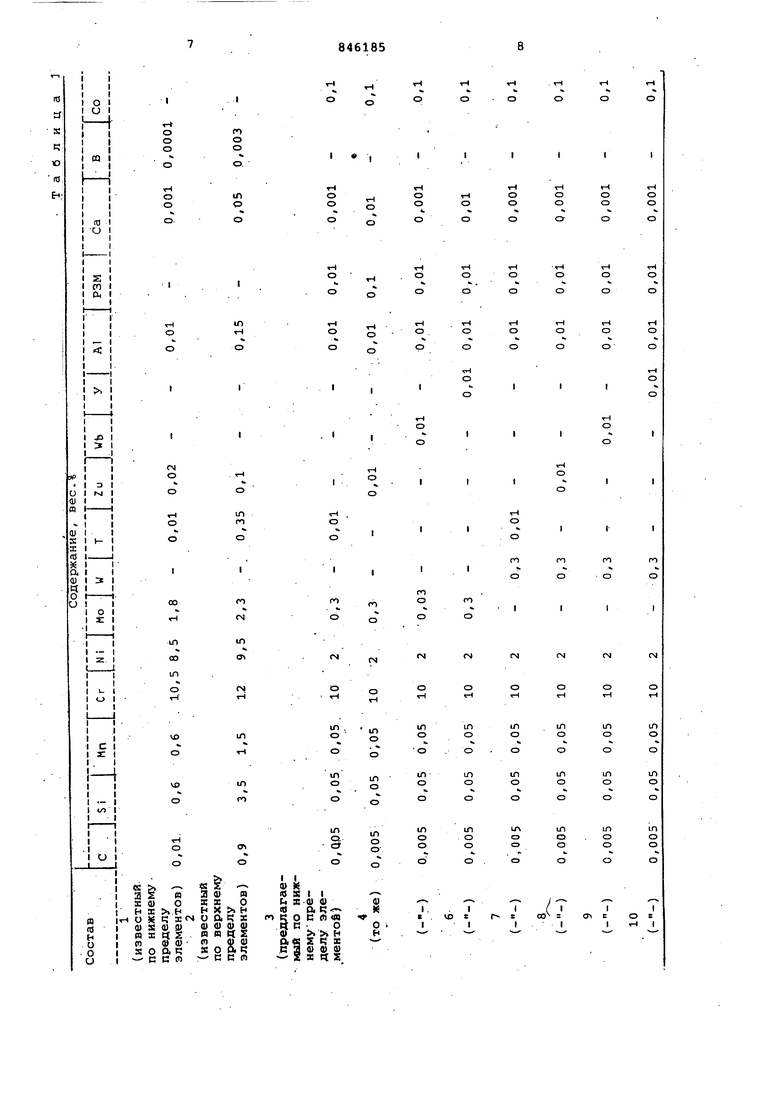

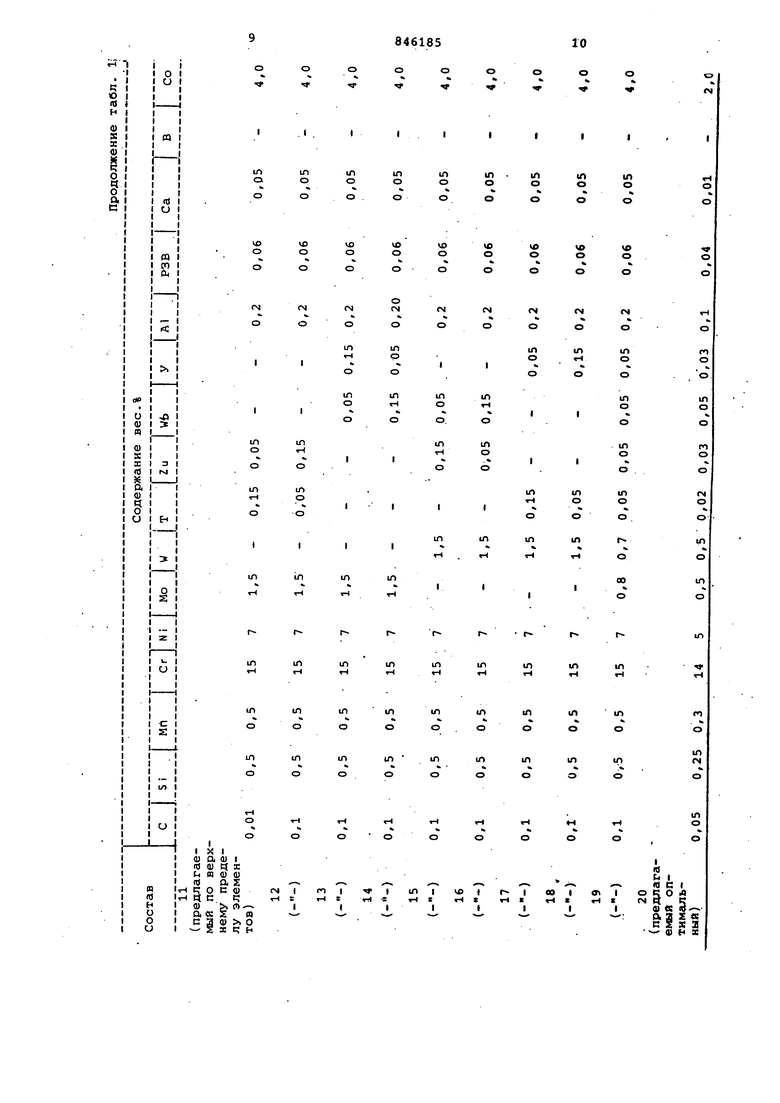

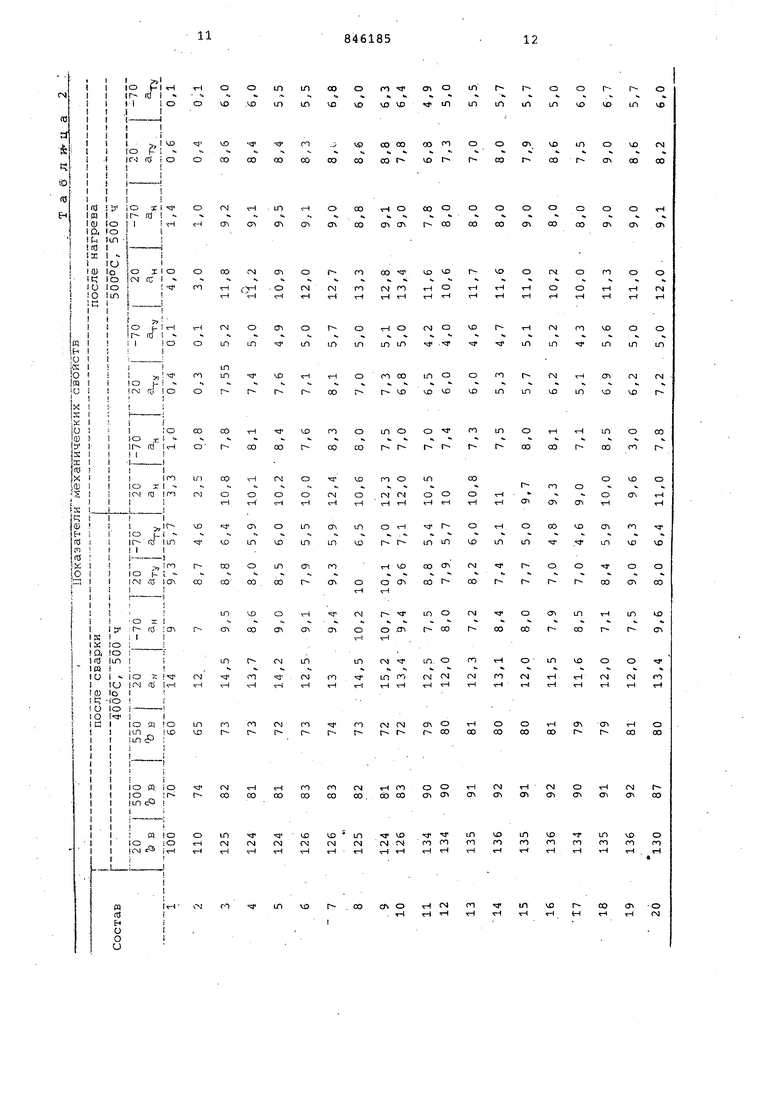

Пример. Для получения сварочной проволоки изготавливают композиции (см. табл. 1). Из выплавленных сплавов указанного состава получают сварочные проволоки, которые используют для сварки нержавеющей высокои теплопрочной стали марки ВЫЛ-9 толщиной 10 мм. Перед сваркой пластины из стали ВЫЛ-9 термообрабатываются по режиму: нормализация (2ч), воздух, закалка (1 ч), масло, отпуск б10Ос (1 ч), воздух.

Применяется ручная аргоно-дуговая сварка неплавящимся электродом с присадочными проволоками. После сварки пластины разрезаются на образе и проводятся механические испытания на растяжение и ударную вязкость.

В табл. 2 приведены показатели механических свойств сварочной проволоки .

Использование предлагаемой сварочной проволоки для сварки нержавеющих сггалей высокой прочности обеспечивает по сравнению с известными следующие преимущества: возможность достижения равнопрочности сварного соединения с основным металлом без проведения термической обработки (в состоянии после сварки); возможность эксплуатации сварных изделий при повышенных до температуpax, повышение сопротивляемости образованию хрупких разрушений. Это 5 значительно повышает качество и надежность изделий из указанных материалов и позволяет достичь значительного экономического эффекта за счет снижения брака при сварке и 846185 уменьшения веса сварных конструкцнв а также упрощения технологического процесса сварки (устранения необходимости проведения последующей термической обработки).

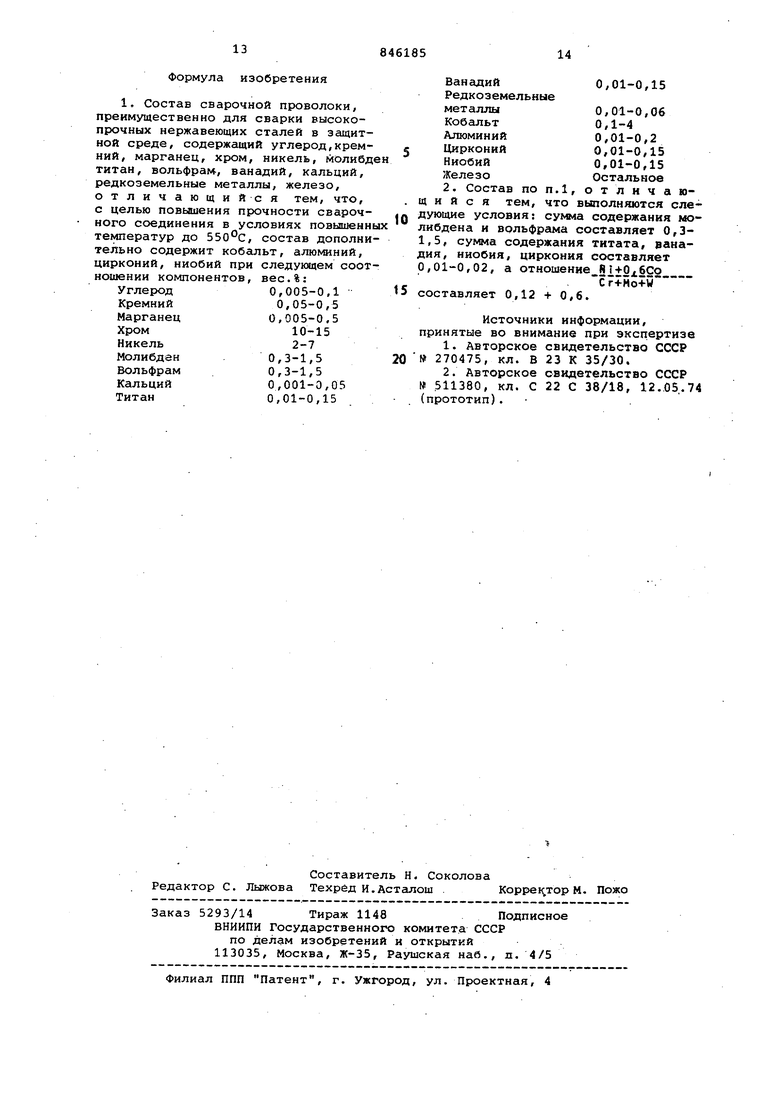

Формула изобретения

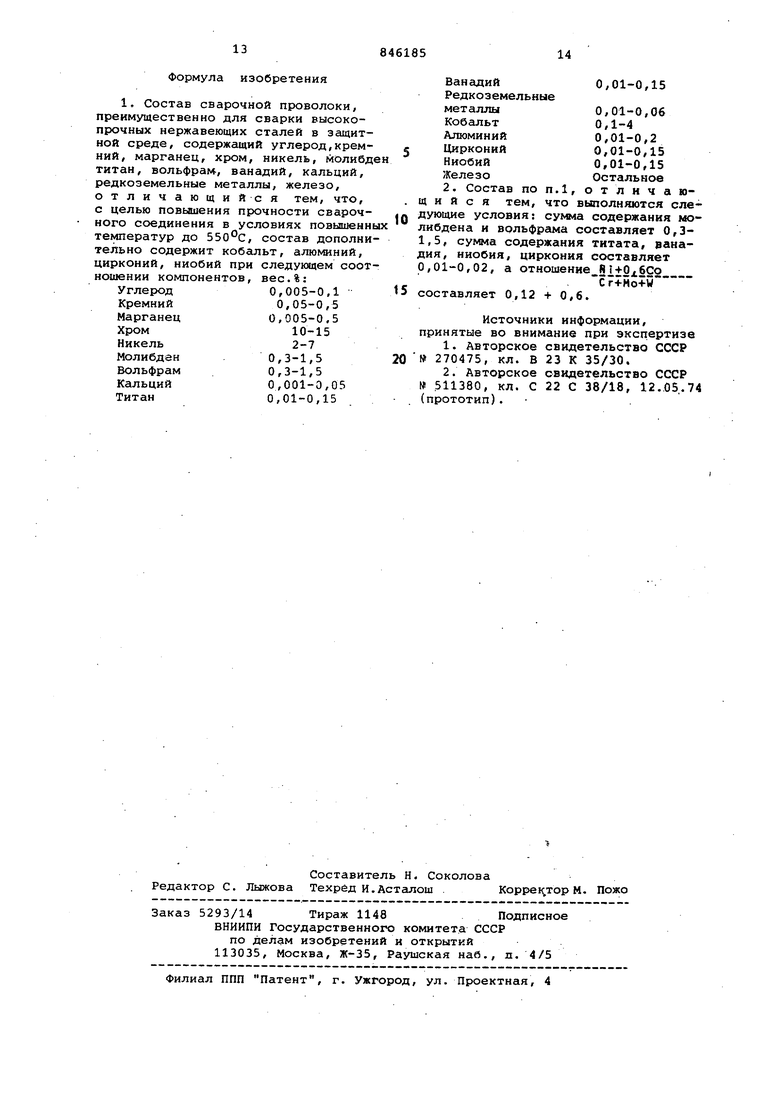

1, Состав сварочной проволоки, преимущественно для сварки высокопрочных нержавеющих сталей в защитной среде, содержащий углерод,кремний, марганец, хром, никель, молибде титан, вольфрам-, ванадий, кальций, редкоземельные металлы, железо, отличающийся тем, что, с целью повьоиения прочности сварочного соединения в условиях повышенны температур до 550с, состав дополнительно содержит кобальт, алюг«1ний, цирконий, ниобий при следуквдем соотношении компонентов, вес.%:

Углерод0,005-0,1

Кремний0,05-0,5

Марганец0,005-0.5

Хром10-15

Никель2-7

Молибден0,3-1,5

Вольфрам . 0,3-1,5 Кальций0,001-0,05

Титан0,01-0,15

0,01-0,15

льные

0,01-0,06

0,1-4

0,01-0,2

0,01-0,15

0,01-0,15

Остальное

2. Состав по п.1, отличающийся тем, что выполняются следующие условия: сумма содержания молибдена и вольфрама составляет 0,31,5, сумма содержания титата, ванадия, ниобия, циркония составляет 0,01-0,02, а отношение

Cr+Mo+W составляет 0,12+0,6.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 270475, кл. В 23 К 35/30.

2.Авторское свидетельство СССР

№ ,511380, кл. С 22 С 38/18, 12.05,. 74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1982 |

|

SU1140918A1 |

| Состав сварочной проволоки | 1979 |

|

SU863264A1 |

| Состав сварочной проволоки | 1979 |

|

SU821105A1 |

| Состав сварочной проволоки | 1981 |

|

SU958062A1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2004 |

|

RU2261161C1 |

| Состав сварочной проволоки | 1979 |

|

SU856718A1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

Авторы

Даты

1981-07-15—Публикация

1980-02-28—Подача