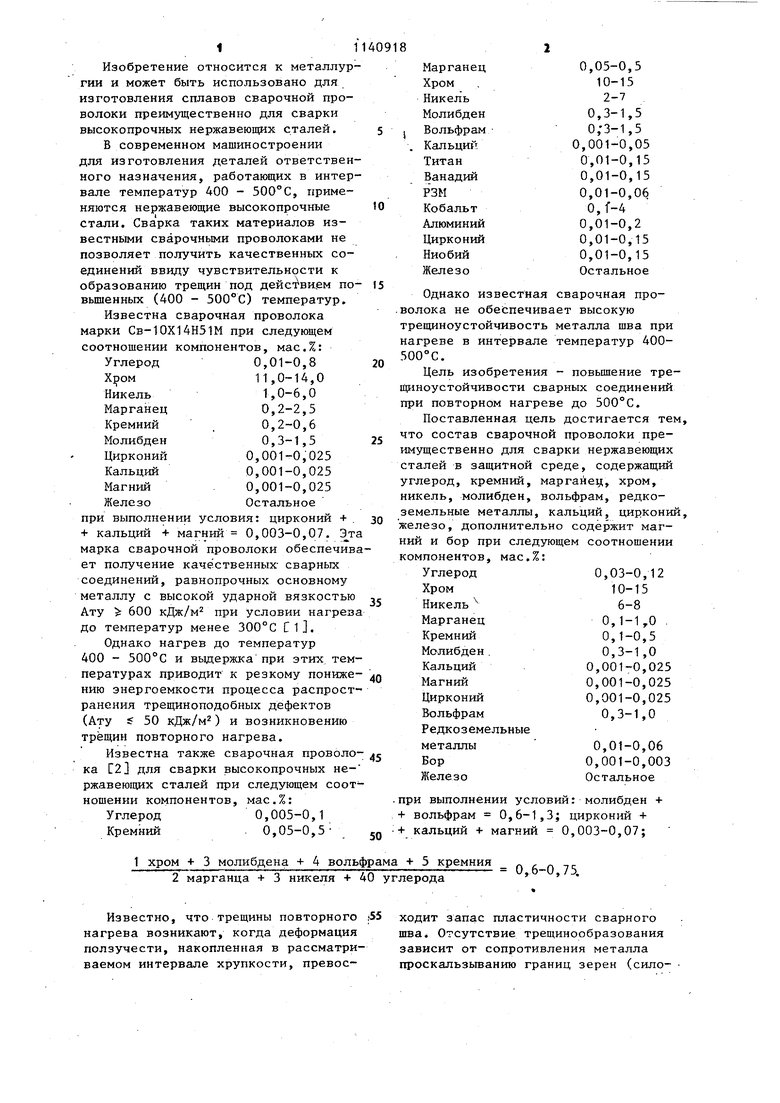

1 Изобретение относится к металлу гии и может быть использовано для изготовления сплавов сварочной про волоки преимущественно для сварки высокопрочных нержавеющих сталей. В современном машиностроении для изготовления деталей ответств ного назначения, работающих в инт вале температур 400 - 500°С, приме няются нержавеющие высокопрочные стали. Сварка таких материалов из вестными сварочными проволоками н позволяет получить качественных с единений ввиду чувствительности к образованию трещин под дейст вием вышеннык (400 - 500°С) температур Известна сварочная проволока марки СВ-10Х14Н51М при следующем соотношении компонентов, мас.%: 0,01-0,8 Углерод 11,0-14,0 1,0-6,0 Никель 0,2-2,5 Марганец 0,2-0,6 Кремний 0,3-1,5 Молибден 0,001-0,025 Цирконий 0,001-0,025 Кальций 0,001-0,025 Магний Остальное Железо при выполнении условия: цирконий + кальций + магний 0,003-0,07. марка сварочной проволоки обеспеч ет получение качественных- сварных соединений, равнопрочных основном металлу с высокой ударной вязкост Ату $г 600 кДж/м при УСЛОВИИ нагр до температур менее 300°С Cl. Однако нагрев до температур 400 - 500°С и выдержка при этих т пературах приводит к резкому пониж нию энергоемкости процесса распро ранения трещиноподобных дефектов (Ату s 50 кДж/м) и возникновени трещин повторного нагрева. Известна также сварочная прово ка С2 для сварки высокопрочных н ржавеющих сталей при следующем со ношении компонентов, мас.%: Углерод0,005-0,1 Кремний0,05-0,51 хром + 3 молибдена + 4 вольфрама + 5 кремния 2 марганца + 3 никеля + 40 углерода

Известно, что трещины повторного j55 нагрева возникают, когда деформация ползучести, накопленная в рассматриваемом интервале хрупкости, превос 0,6-0,75.

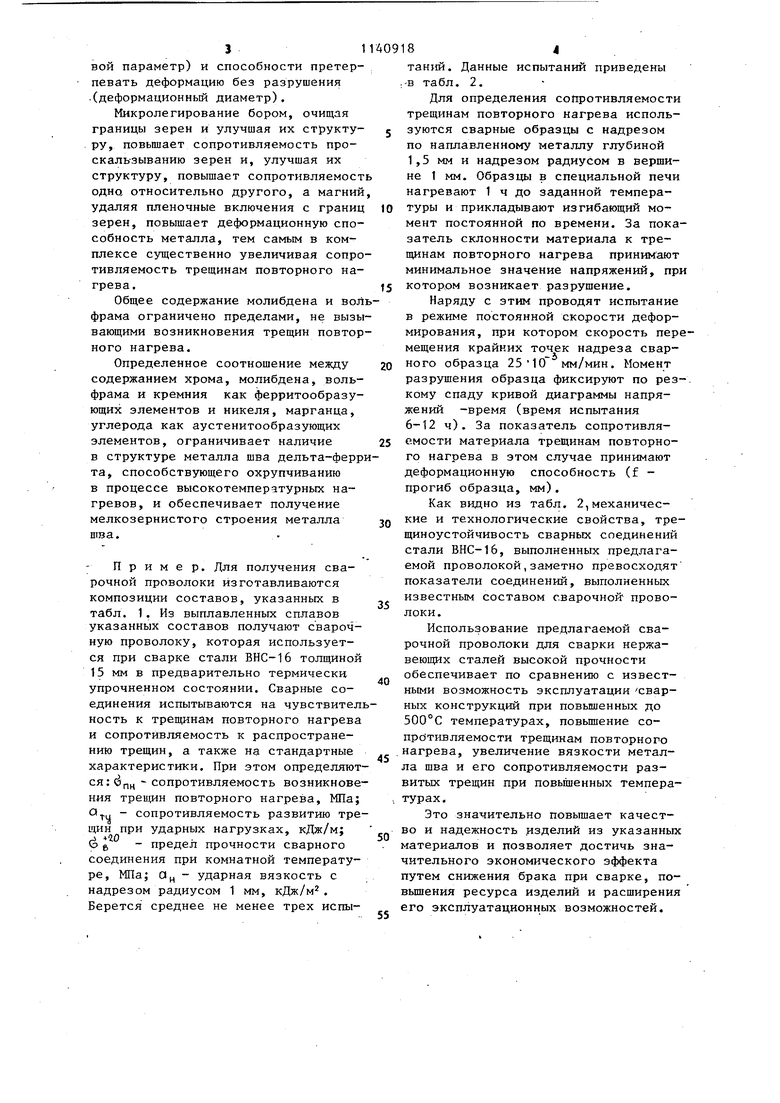

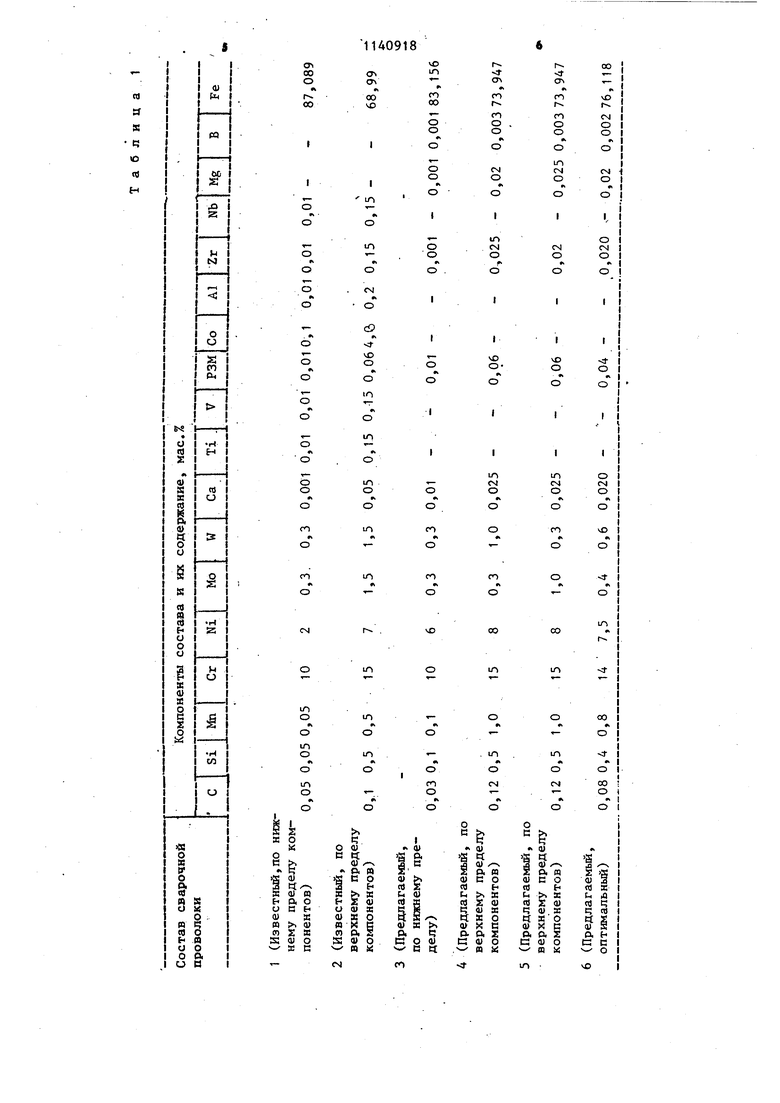

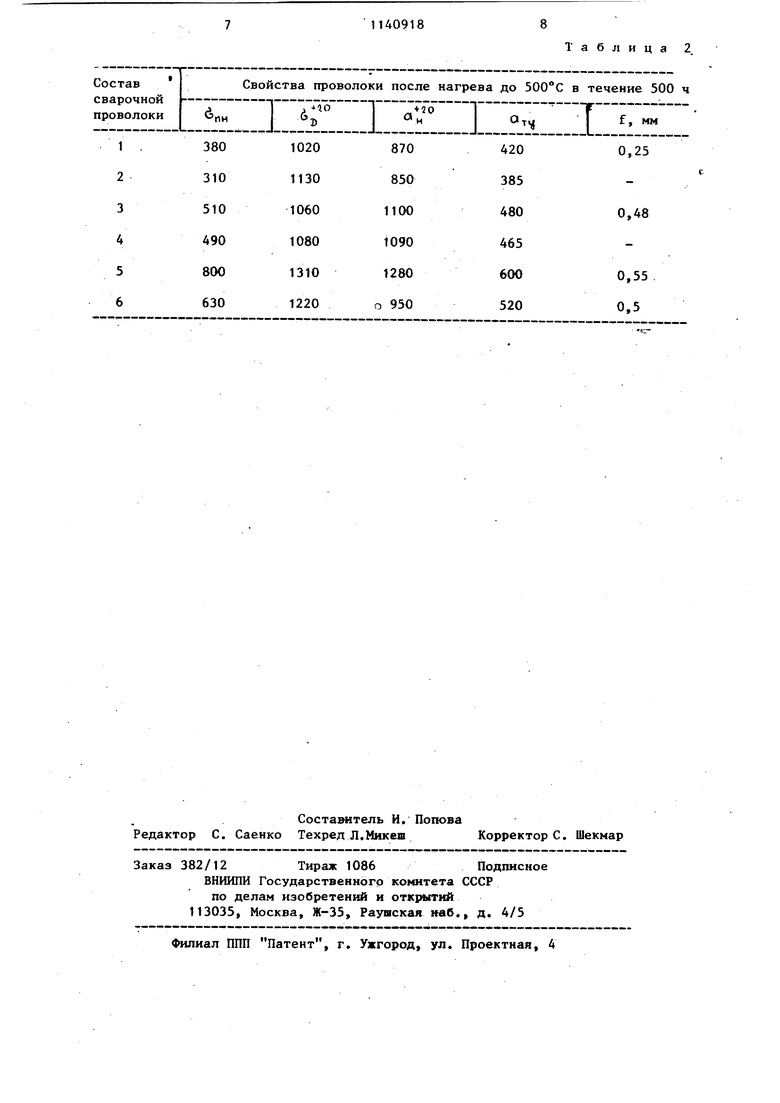

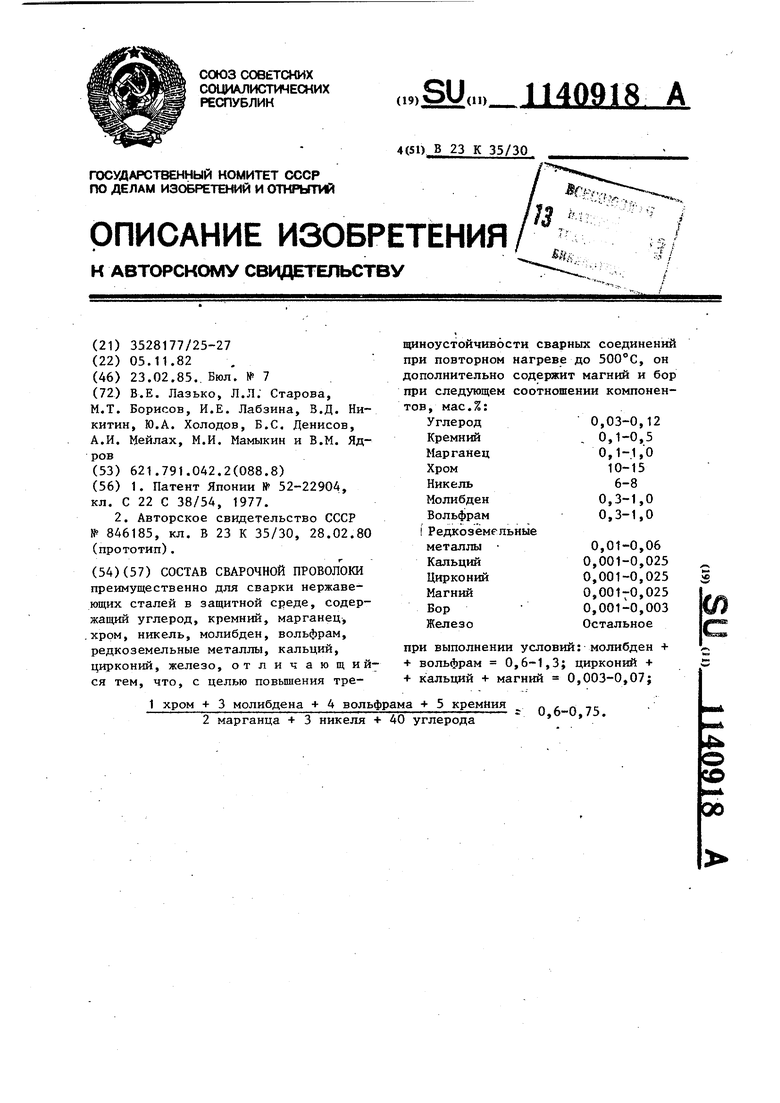

ходит запас пластичности сварного шва« Отсутствие трещинообразования зависит от сопротивления металла проскальзьгоанию границ зерен (сило- 0,05-0,5 Марганец 10-15 2-7 Никель 0,3-1,5 Молибден 0;3-1,5 Вольфрам 0,001-0,05 Кальций 0,01-0,15 0,01-0,15 Ванадий 0,01-0,06 0,f-4 Кобальт 0,01-0,2 Алюминий 0,01-0,15 Цирконий 0,01-0,15 Ниобий Железо Остальное Однако известная сварочная проока не обеспечивает высокую щиноустойчивость металла шва при реве в интервале температур 400°С. Цель изобретения - повьш1ение треоустойчивости сварных соединений повторном нагреве до 500°С. Поставленная цель достигается тем, состав сварочной проволоки прещественно для сварки нержавеющих лей в защитной среде, содержащий ерод, кремний, марганец, хром, ель, молибден, вольфрам, редкоельные металлы, кальций, цирконий, езо, дополнительно содержит маги бор при следующем соотношении понентов, мас.%: Углерод 0,03-0,12 Никель Марганец 0,1-1,0 . Кремний 0,1-0,5 Молибден. 0,3-1,0 Кальций 0,001-0,025 Магний 0,001-0,025 Цирконий 0,001-0,025 Вольфрам 0,3-1,0 Редкоземельные 0,01-0,06 металлы 0,001-0,003 Железо Остальное выполнении условий: молибден + ольфрам 0,6-1,3; цирконий + альций + магний 0,003-0,07; J вой параметр) и способности претерпевать деформацию без разрушения .(деформационный диаметр). Микролегирование бором, очищая границы зерен и улучшая их структуру, повьплает сопротивляемость проскальзыванию зерен и, улучшая их структуру, повышает сопротивляемост одна относительно другого, а магний удаляя пленочные включения с границ зерен, повышает деформационную способность металла, тем самым в комплексе существенно увеличивая сопро тивляемость трещинам повторного нагрева. Общее содержание молибдена и вол фрама ограничено пределами, не вызы вающими возникновения трещин повтор ного нагрева. Определенное соотношение между содержанием хрома, молибдена, вольфрама и кремния как ферритообразующих элементов и никеля, марганца, углерода как аустенитообразующих элементов, ограничивает наличие в структуре металла шва дельта-ферр та, способствующего охрупчиванию в процессе высокотемпературных нагревов, и обеспечивает получение мелкозернистого строения металла шва. Пример. Для получения сварочной проволоки изготавливаются композиции составов, указанных в табл. 1. Из выплавленных сплавов указанных составов получают сварочную проволоку, которая используется при сварке стали ВНС-16 толщиной 15 мм в предварительно термическиупрочненном состоянии. Сварные соединения испытываются на чувствител ность к трещинам повторного нагрева и сопротивляемость к распространению трещин, а также на стандартные характеристики. При этом определяют ся - сопротивляемость возникнове ния трещин повторного нагрева, МПа; - сопротивляемость развитию тре щин при ударных нагрузках, кДж/м; J iO е 6 - предел прочности сварного соединения при комнатной температуре, МПа; О ц - ударная вязкость с надрезом радиусом 1 мм, кДж/м. Берется среднее не менее трех испы8таний. Данные испытаний приведены -в табл. 2. Для определения сопротивляемости трещинам повторного нагрева используются сварные образцы с надрезом по наплавленному металлу глубиной 1,5 мм и надрезом радиусом в вершине 1 мм. Образцы в специальной печи нагревают 1 ч до заданной температуры и прикладывают изгибающий момент постоянной по времени. За показатель склонности материала к трещинам повторного нагрева принимают минимальное значение напряжений, при котором возникает разрушение. Наряду с этим проводят испытание в режиме постоянной скорости деформирования, при котором скорость перемещения крайних точек надреза сварного образца 2510 мм/мин. Момент разрушения образца фиксируют по рез-, кому спаду кривой диаграммы напряжений -время (время испытания 6-t2 ч). За показатель сопротивляемости материала трещинам повторного нагрева в этом случае принимают деформационную способность (f - прогиб образца, мм). Как видно из табл. 2,механические и технологические свойства, трещиноустойчивость сварных соединений стали ВНС-16, выполненных предлагаемой проволокой,заметно превосходят показатели соединений, выполненных известным составом сварочной проволоки. Использование предлагаемой сварочной проволоки для сварки нержавеющих сталей высокой прочности обеспечивает по сравнению с известньсни возможность эксплуатации сварных конструкций при повышенных до 500°С температурах, повьшгение сопротивляемости трещинам повторного нагрева, увеличение вязкости металла шва и его сопротивляемости развитых трещин при повышенных температурах. Это значительно повышает качество и надежность изделий из указанных материалов и позволяет достичь значительного экономического эффекта путем снижения брака при сварке, повьщ1ения ресурса изделий и расширения его эксплуатационных возможностей.

Таблица 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1980 |

|

SU846185A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Состав сварочной проволоки | 1979 |

|

SU821105A1 |

| Состав сварочной проволоки | 1979 |

|

SU863264A1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2250272C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ВЫСОКОНИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2553768C1 |

| СТАЛЬ ДЛЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1994 |

|

RU2063464C1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ преимущественно для сварки нержавеющих сталей в защитной среде, содер жащий углерод, кремний, марганец, .хром, никель, молибден, вольфрам, редкоземельные металлы, кальций, цирконий, железо, отличающи ся тем, что, с целью повышения тре1 хром + 3 молибдена + 4 вол 2 марганца + 3 никеля ноустойчивости сварных соединений и повторном нагреве до 500°С, он полнительно содержит магний и бор и следующем соотношении компоненв, мас.%: 0,03-0,12 Углерод 0,1-0,5 Кремний 0,1-1,о Марганец Никель 0,3-1,0 Молибден 0,3-1,0 Вольфрам i Редкоземельные 0,01-0,06 металлы 0,001-0,025 Кальций 0,001-0,025 Цирконий 0,00170,025 Магний 0,001-0,003 Остальное Железо и выполнении условий: молибден + вольфрам 0,6-1,3; цирконий + кальций + магний 0,003-0,07; + 5 кремния 0,6-0,75. глерода

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав сварочной проволоки | 1980 |

|

SU846185A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-23—Публикация

1982-11-05—Подача