(54) СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102435C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНЫХ ВЫСОКОВЯЗКИХ ЖИДКИХ ТОПЛИВ, ПРЕИМУЩЕСТВЕННО МАЗУТА, К СЖИГАНИЮ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2006 |

|

RU2307152C1 |

| Способ обработки жидкого углеводородного парафинистого сырья | 2021 |

|

RU2762549C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОЙ СМЕСИ, СОДЕРЖАЩЕЙ НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433161C1 |

| Установка для обработки жидкого углеводородного парафинистого сырья | 2022 |

|

RU2782934C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2198199C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТОВ ТОПЛИВНОГО НАЗНАЧЕНИЯ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2368644C1 |

Изобретение относится к химической технологии, а именно к технологии переработки нефтепродуктов и может быть использова-но для повышения эффективности процессов переработки тяжелых нефтяных остатков, в частное-ти мазутов., с целью увеличения вы.хода, светлых продуктов.

Известен спосо физической обработки тяжелых нефтяных остатков путем ультразвукового облучения Ely. .Однако известный способ тр ебует специального оборудования и не позволяет дое:тичь высоких выходов светлых фракций..

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ переработки тяжелых нефтяныхостатков пу-. тем механической обработки остатка в диспергирующей .машине роторного типа, в качестве которой используют машину с наклонным диском,- обеспечивающую интенсивное механическое взбалтывание сырья 21. Включение такой машины в схему фракционной колонны снижает температурный режим ее работы.

Известный способ характеризуется невысоким выходом светлых фракций.

При скорости вращения ротора 80008600 об/мин при моделировании процйсса в гомо.гени заторе выход светлой 5 фракции с температурой выкипания до 420°С составляет только 17,257 вес.% на исходный продукт.- ..

Целью изобретения является увеличение выхода светлых фракций 24010 .. . .

Указанная цель дбстигается тем, что согласно способу переработки тяжелых нефтяных остатков путем механической обработки остатка в диспергирующей .машине роторного типа,

15 в качестве которой используют гидродинамический роторно-пульсационный аппарат, обработку ведут 3-10 мин в присутствии водорода, который подают со скоростью 1,0-2,0 л/мин в ка20честве диспергирующей машины роторного типа используют гидродинамический роторно-пульсационный аппарат и механическую обработку проводят в присутствии водорода, который подают в ап25парат с определенно-й скоростью.

Преимущество предложенного способа переработки заключается в увеличении выхода светлых фракций 24030 420°С до 18,549-34,118 вес,%.

Для обработки используют роторно пульсационный аппарат типа ГРПА-65, позволяющий при скорости вращения ротора 8600 об/мин регшйэоватэ прерывание сплошности потока с частотой 15 кГц.

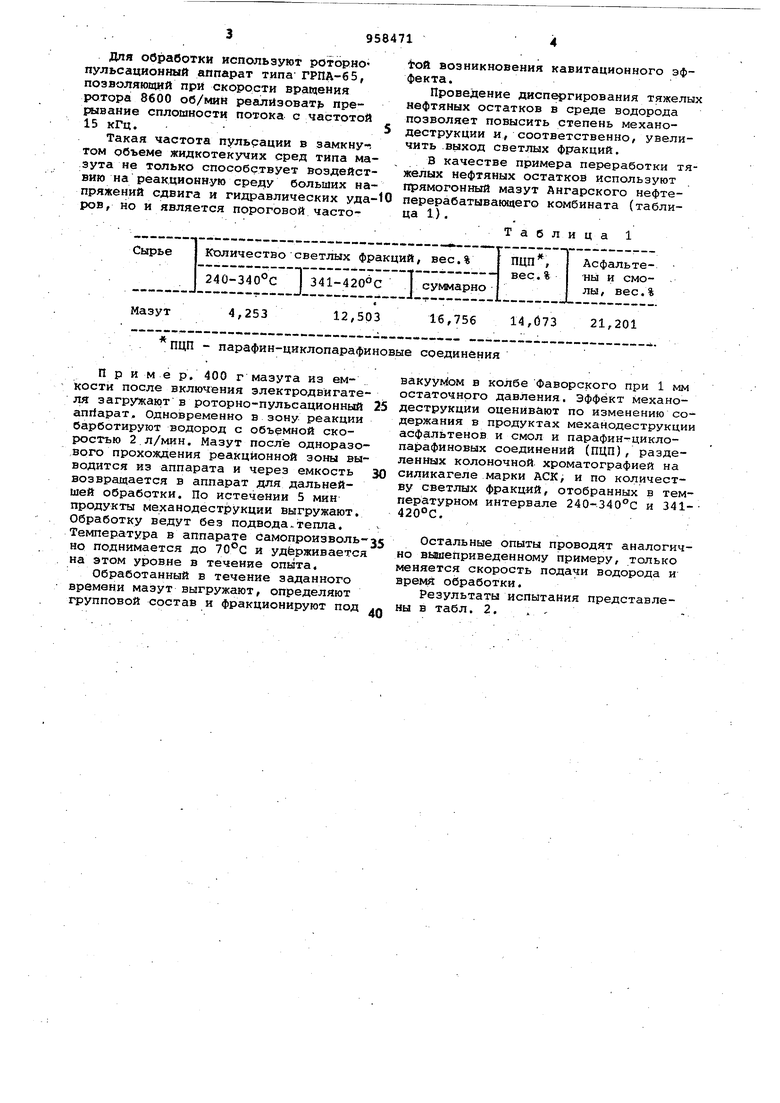

Такая частота пульсации в замкну-, том объеме жидкотекучих сред типа мазута не только способствует воздействию на реакционную среду больших напряжений сдвига и гидравлических ударов, но и является пороговой часто4,253

12,503

Мазут

ПЦП - парафин-циклопарафиновые соединения

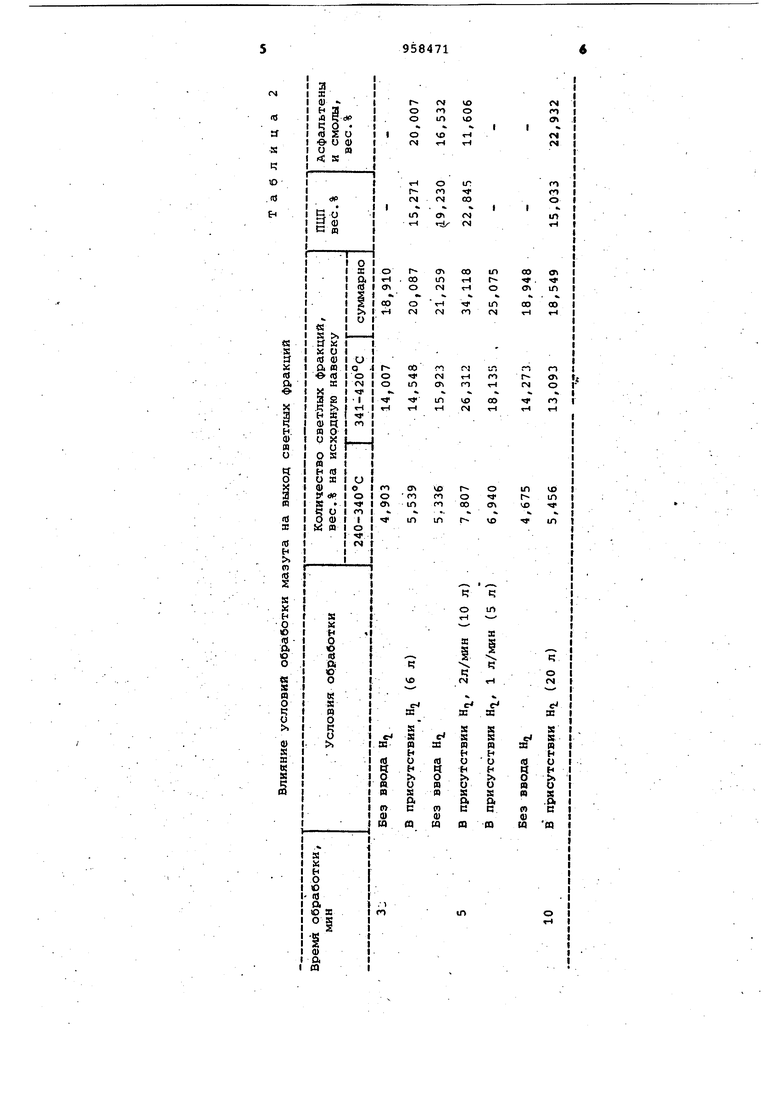

Приме р. 400 г мазута из емкости после включения электродвигателя загружают в роторно-пульсационный anrtapaT, Одновременно в зону реакции барботируют водород с объемной скоростью 2 л/мин. Мазут после одноразового прохождения реакционной зоны выводится из аппарата и через емкость возвращается в аппарат для дальнейшей обработки. По истечении 5 мин продукты механодеструкции выгружают. Обработку ведут без подвода„тепла. Температура в аппарате самопроизвольно поднимается до 70°С и удерживается на этом уровне в течение опыта.

Обработанный в течение заданного времени мазут выгружают, определяют групповой состав и фракционируют под

ой возникновения кавитационного эффекта.

Проведение диспергирования тяжелых нефтяных остатков в среде водорода позволяет повысить степень механодеструкции и, соответственно, увеличить .выход светлых фракций.

В качестве примера переработки тяжелых нефтяных остатков используют прямогонный мазут Ангарского нефтеперерабатываницего комбината (таблица 1). .

Таблица 1

16,756 14,673 21,201

вакуумом в колбе Фаворского при 1 мм остаточного давления. Эффект Механодеструкции оценивают по изменению содержания в продуктах механодеструкции асфальтенов и смол и парафин-циклопарафиновых соединений (ПЦП), разделенных колоночной хроматографией на сидикагеле марки АСК, и по количеству светлых фракций, отобранных в температурном интервале 240-340°С и 341420°С.

Остальные опыты проводят аналогично вышеприведенному примеру, только меняется скорость подачи водорода и время обработки.

Результаты испытания представлены в табл. 2. . л)

а

S

с; ю .ю

н 7 9584 Приведенные в табл. 2 данные по изменению выхода светлых фракций и процентного соотношения между асфальтово-смолистой частью и парафин-.циклопарафиновыми сЬединениями в обработанных мазутах, по сравнению с исходным, показывают, что в условиях проведения механохимической обработки с применением ГРПА 65 осуществляется механодеструкция высокомолекулярныэс составляющих мазутов. 5-ти минутная по продолжительности обработка на ГРГ1А-65 соответствует максимальному увеличению выхода светлых продуктов. Увеличение времени обработки создает условия для проте- .15 кания вторичных процессов с образованием высокомолекулярных соединеНИИ. 18 Формула изобретения . Способ переработки тяжелых нефтяных остатков путем Механиче.ской обрабйтки остатка в диспергирую14ей машине роторного типа, о т л и ч а ющ и и с я тем, что, с целью увеличения выхода светлых фракций с пределами выкипания 240-4.20С, в качестве диспергирующей машины используют гид РЬдинамический роторно-пулвсационный Аппарат и обработку ведут 3-10 мин в присутствии водорода, который подают со скоростью 1,0-2,0 л/мин, :Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 159587, кл. С 10 G 21/00, 1962, 2. Патент Фракции W 2203870, кл.С 10 G 15/00,опублик. 1975 ( прототип).

Авторы

Даты

1982-09-15—Публикация

1980-09-09—Подача