Способ закалки плоских стеклянН1,1Х изделн, закрепленн,Х с расположением пшрокой грани в вертикальнол плоскости, известен.

Пропзводствеикая .практика иоказывает, что при специальной термической обработке-сталинизацип -плоского стекла для придания ему повышенной прочности нужно нагреть стекло на всю его толпитну до температуры начинаюп;егося размягчения и резко, но по возможности равномерно охладить его по всей поверхности. Однако при нагреве стекло размягчается и деформируется под влиянием собственного веса. Правильность очертаний плоскостей нарушается п стекло утрачивает оптические качества плоскопараллельпости, искажая рассматриваемые сквозь пего предметы. Это часто приводит к браку значительных партий стекла.

Исправление такого брака последующей шлифовкой и полировкой закалепного стекла возможно, но оно сопряжено со значительными затратами и потерей времени и сопровождаегся неизбежным снижением, прочности закаленного утекла.

В описываемом способе, с целью восирепятствовапия длительному воздействию силы тяжести, вызывaюп eй деформацию нагретого размягченного стекла в местах опоры или подвески, предлагается изделие, закрепленное с расположением широкой грани в вертикальной п.чоскости, враш,ать во время пагрева вокруг горизонтальной оси, проходящей через центр изделия перпендикулярно и этой грани. Изделия люжно врашать непрерывно, с постоянной, или с меняющейся скоростью, или прерывисто с поворотом каждый раз на некоторый угол.

При таком врап;епии каждая частица размягченного стекла будет испытывать переменное действие силы тяжести, стремящейся сообп;ить частице движение то в одну, то в другую сторону. Поэтому, при условии кратковременного приложения силы в каждом направлении, смещения частиц стекла будут иметь незначительную величину, которой практически можно пренебречь.

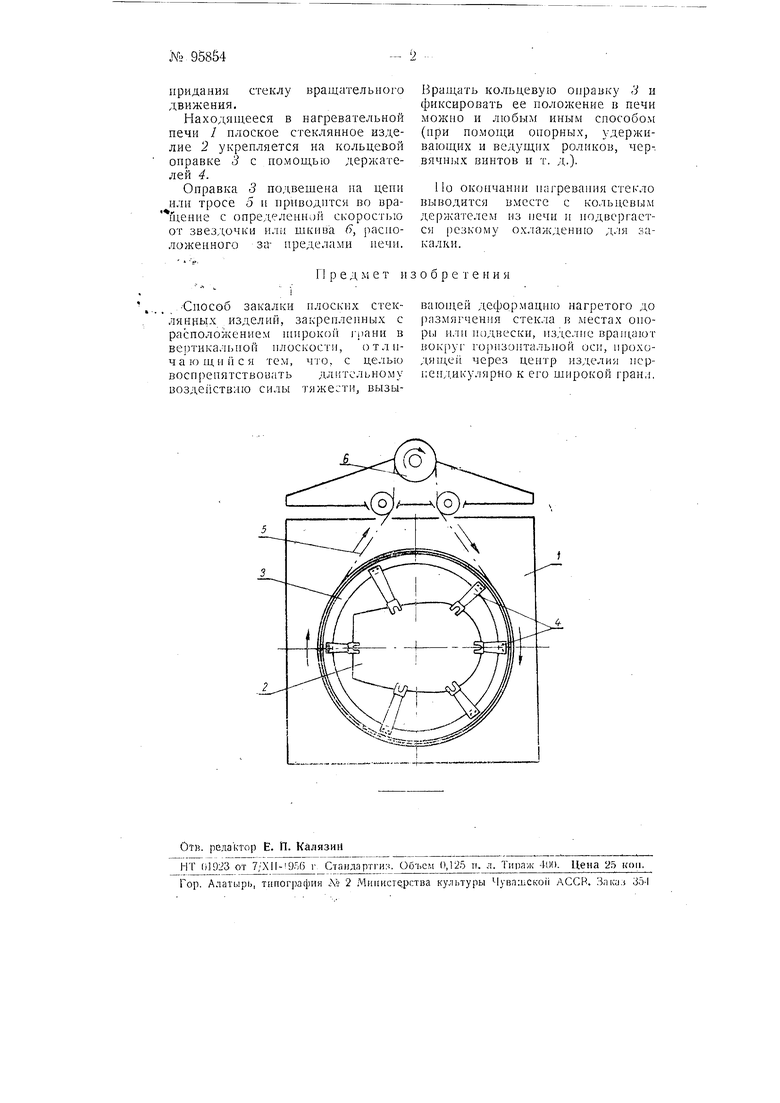

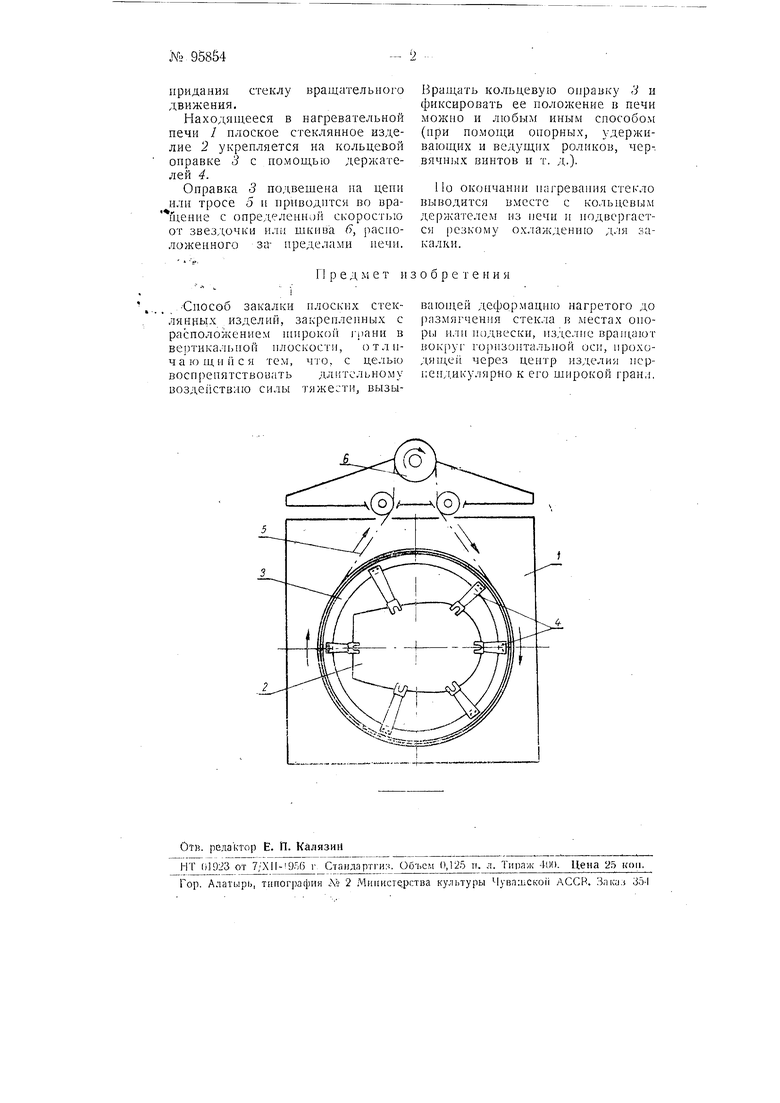

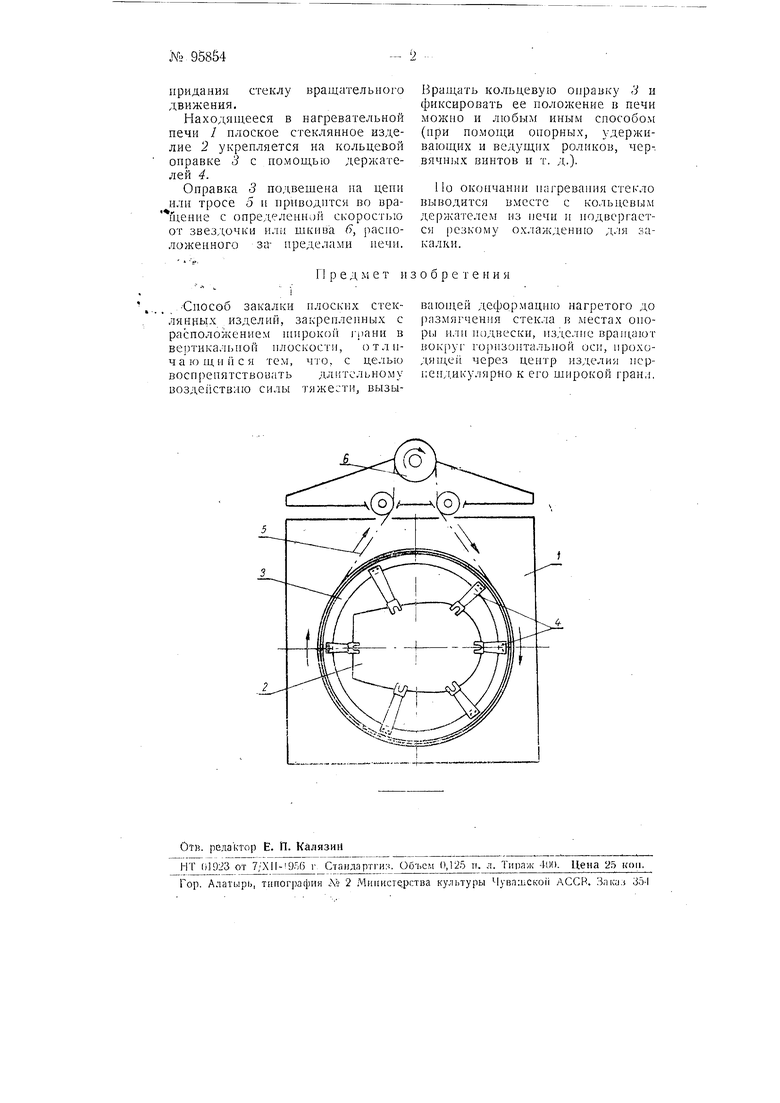

На чертеже изображено в схематнческохм виде устройст1 й для

придания стеклу вращательного движения.

Находящееся в нагревательной печи / плоское стеклянное изделие 2 укрепляется на кольцевой онравке 3 с помощью держателей 4.

Оправка 3 подвешена па цепи

или тросе 5 и приводится во вра Гцеиие с определенной скоростью

от звездочки или шкива 6, jiacnoложенного за- пределами иечи.

П р е д м е т изобретения

Способ закалки нлоскпх стеклянных изделий, закрепленных с расположением ипфокой 1Ч)ани в ве.)тикал1)Ион плоскости, отлпч а ю щ и Ii с я тем, ч-i-o, с целью воспрепятствовать длительному воздействию силы тяжести, вызыВрап;ать кольцевую оправку 3 и фиксировать ее положение в печи можио и любым иным способом (ири помощи опорных, удерживающих и ведущих роликов, чер-. вячиых винтов и т. д.).

Но окопчанни ппгреваииястекло выводится вместе с кольцевым держателем из печи и подвергается резкому охлаждению для закалки.

ваюп,ей деформацию нагретого до размягчения стекла в местах опоры или подвески, изделие врап|,ают вокруг го})изоптальиой осп, ироходяще1 через цеитр изделия перпендикулярно к его широкой гран,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гнутого стеклянного листа | 1979 |

|

SU1120922A3 |

| СПОСОБ ПЕРЕДАЧИ СТЕКЛЯННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2092460C1 |

| СВЕТОСИГНАЛЬНЫЙ ОГОНЬ КРУГОВОГО ОБЗОРА | 1999 |

|

RU2153623C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ОТПУСКА СТЕКЛЯННЫХ ЛИСТОВ | 1992 |

|

RU2081067C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПЛОСКОГО ЛИСТА СТЕКЛА И СПОСОБ ФОРМОВАНИЯ ПЛОСКОГО ЛИСТА СТЕКЛА | 1991 |

|

RU2094398C1 |

| Способ изготовления зернистого жесткого фильтрующего материала | 1989 |

|

SU1701344A1 |

| СПОСОБ И УСТРОЙСТВО ВЫПУКЛОГО ИЗГИБАНИЯ СТЕКЛЯННОЙ ПЛАСТИНЫ | 1994 |

|

RU2121983C1 |

| Способ формования панели и устройство для его осуществления | 1986 |

|

SU1359258A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ОТПУСКА СТЕКЛЯННЫХ ЛИСТОВ | 1992 |

|

RU2083512C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТЕКЛОИЗДЕЛИЙ | 1993 |

|

RU2087433C1 |

Авторы

Даты

1953-01-01—Публикация

1950-11-30—Подача