Изобретение относится к формованию панелей из размягченного стекла и может быть использовано при изготовлении стеклянных панелей для плос ких индикаторов,.

Цель изобретения - получение, плоской лицевой поверхности панели.

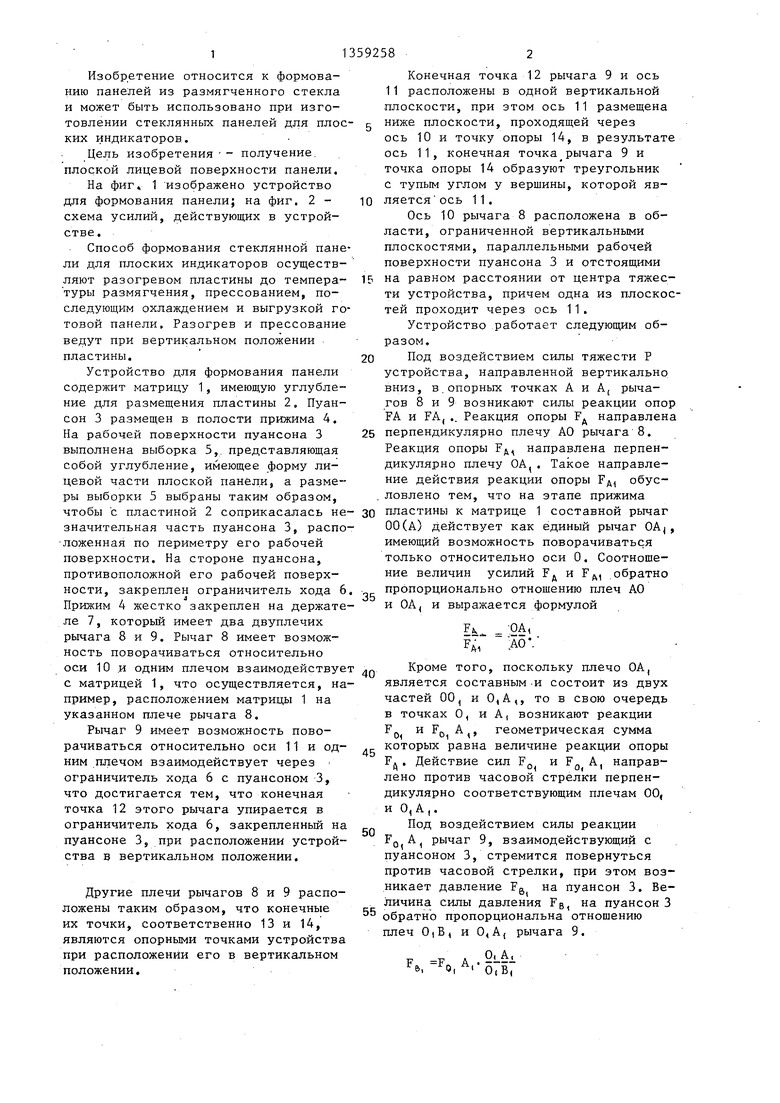

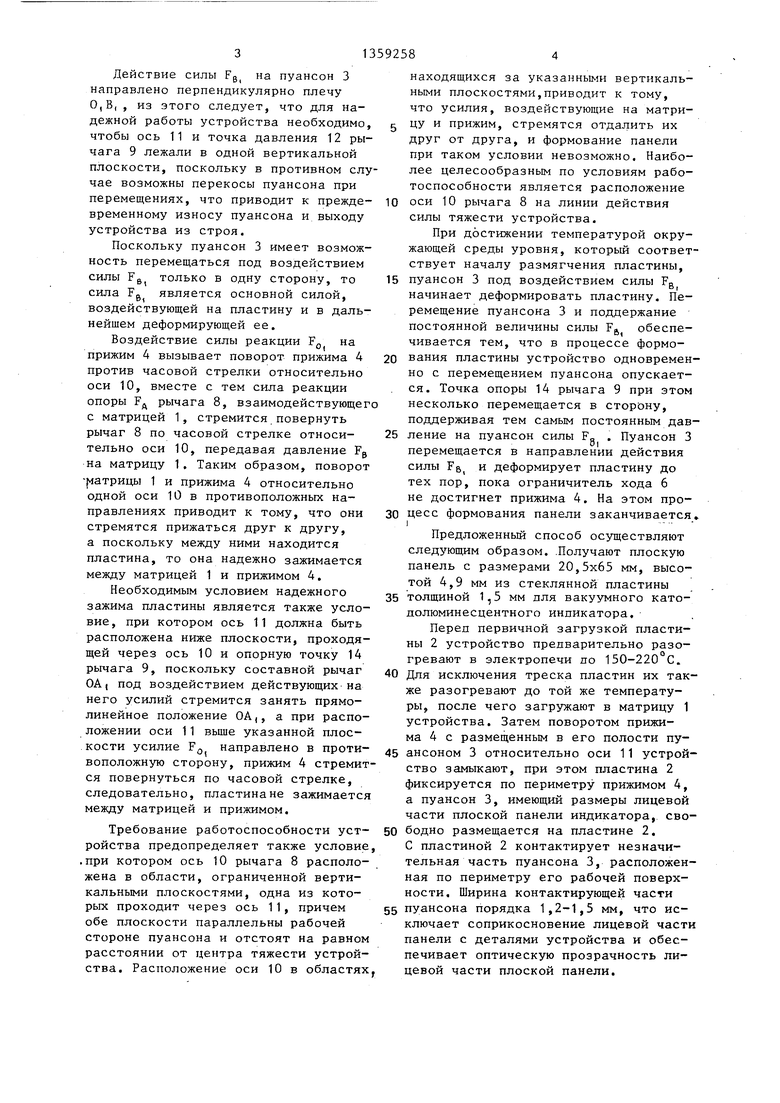

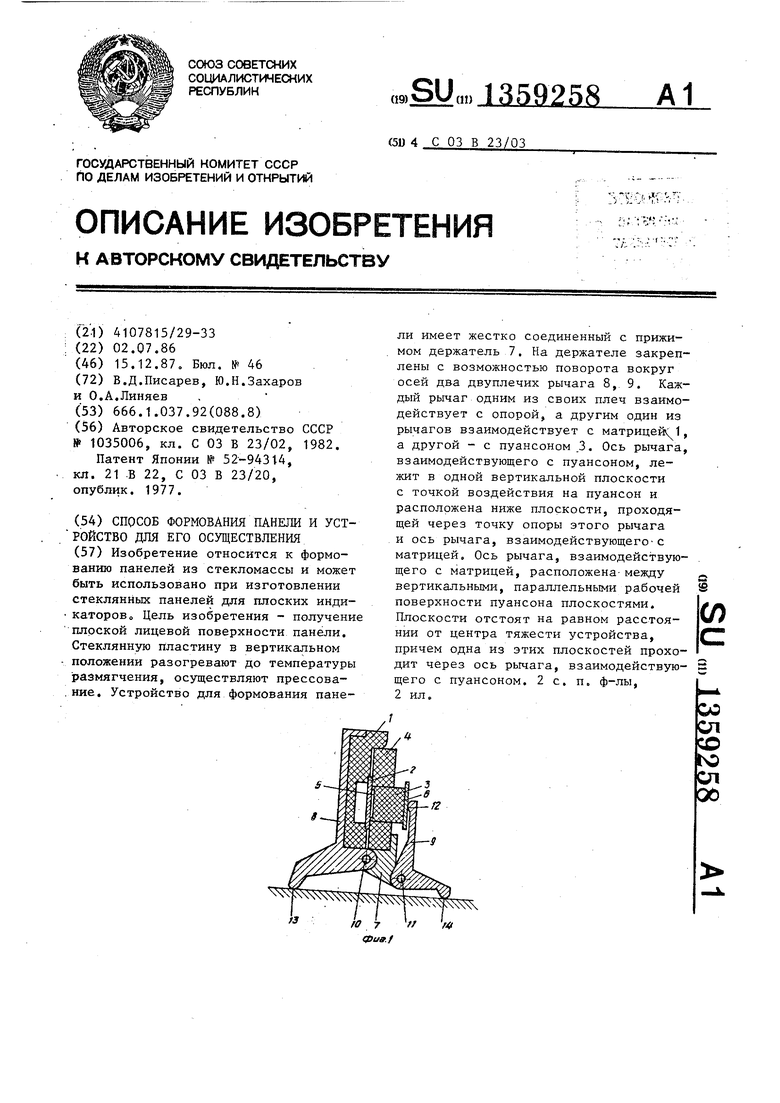

На фиг, 1 изображено устройство для формования панели; на фиг. 2 - схема усилий, действующих в устройстве.

Способ формования стеклянной панели для плоских индикаторов осуществляют разогревом пластины до темпера- туры размягчения, прессованием, последующим охлаждением и выгрузкой готовой панели. Разогрев и прессование ведут при вертикальном положении пластины.

Устройство для формования панели содержит матрицу 1, имеющую углубление для размещения пластины 2. Пуансон 3 размещен в полости прижима 4. На рабочей поверхности пуансона 3 выполнена выборка 5,, представляющая собой углубление, имеющее форму лицевой части плоской панели, а размеры выборки 5 выбраны таким образом, чтобы с пластиной 2 соприкасалась не значительная часть пуансона 3, распо ложенная по периметру его рабочей поверхности. На стороне пуансона, противоположной его рабочей поверхности, закреплен ограничитель хода 6 Прижим 4 жестко закреплен на держателе 7, который имеет два двуплечих рычага 8 и 9. Рычаг 8 имеет возможность поворачиваться относительно оси 10 и одним плечом взаимодействуе с матрицей 1, что осуществляется, например, расположением матрицы 1 на указанном плече рычага 8.

Рычаг 9 имеет возможность поворачиваться относительно оси 11 и од- ним плечом взаимодействует через ограничитель хода 6 с пуансоном 3, что достигается тем, что конечная точка 12 этого рычага упирается в ограничитель хода 6, закрепленный на пуансоне 3, при расположении устройства S вертикальном положении.

Другие плечи рычагов 8 и 9 расположены таким образом, что конечные их точки, соответственно 13 и 14, являются опорными точками устройства при расположении его в вертикальном положении.

Конечная точка 12 рычага 9 и ось 11 расположены в одной вертикальной плоскости, при этом ось 11 размещена ниже плоскости, проходящей через ось 10 и точку опоры 14, в результат ось 11, конечная точка рычага 9 и точка опоры 14 образуют треугольник с тупым углом у вершины, которой является ось 11.

Ось 10 рычага 8 расположена в области, ограниченной вертикальными плоскостями, параллельными рабочей поверхности пуансона 3 и отстоящими на равном расстоянии от центра тяжести устройства, причем одна из плоскотей проходит через ось 11.

Устройство работает следующим образом.

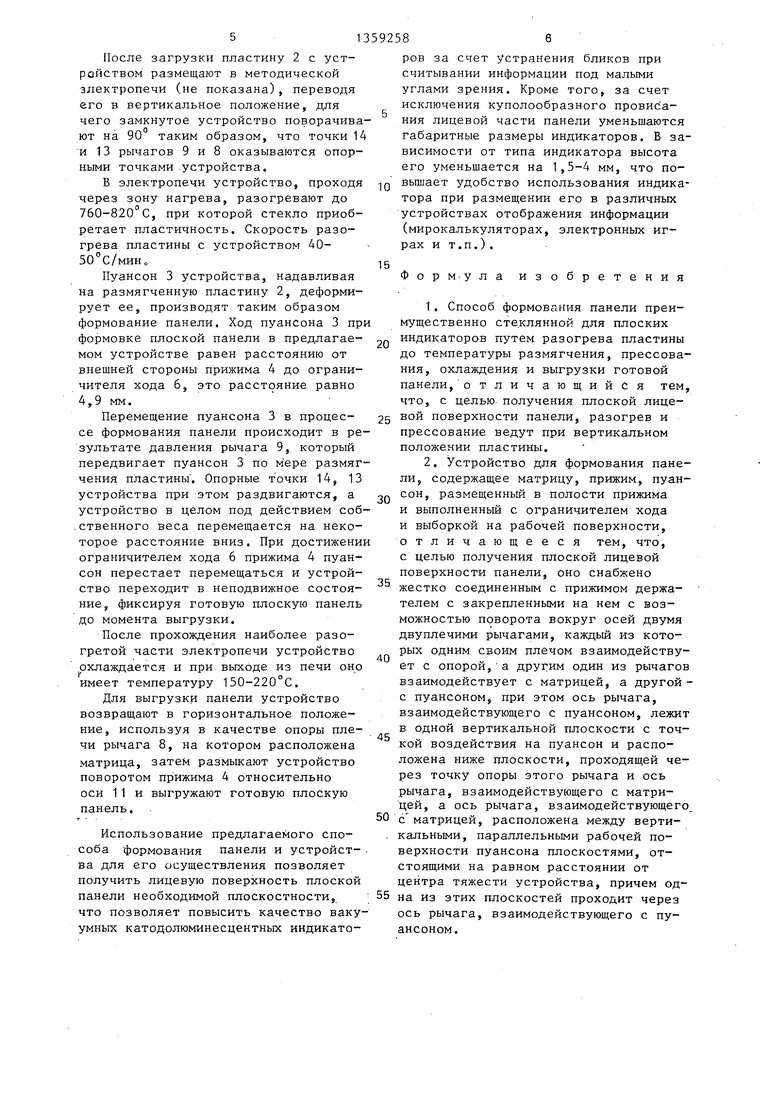

Под воздействием силы тяжести Р устройства, направленной вертикально вниз, в.опорных точках А и А( рычагов 8 и 9 возникают силы реакции опо FA и FA, .. Реакция опоры Рд направлен перпендикулярно плечу АО рычага 8. Реакция опоры Рд направлена перпендикулярно плечу ОА,. Такое направление действия реакции опоры Рд, обусловлено тем, что на этапе прижима пластины к матрице 1 составной рычаг 00(А) действует как единый рычаг OAj имеющий возможность поворачиваться только относительно оси 0. Соотношение величин усилий Рд и Рд, обратно пропорционально отношению плеч АО и ОА( и выражается формулой

Р ОА,

FA,

АО .

Кроме того, поскольку плечо ОА, является составным -и состоит из двух частей 00, и О,А,, то в свою очередь в точках О, и А, возникают реакции PJJ и FP А, геометрическая сумма которых равна величине реакции опоры Fj . Действие сил F и F А, направлено против часовой стрелки перпендикулярно соответствующим плечам 00, и О, А,.

Под воздействием силы реакции FQ А, рычаг 9, взаимодействующий с пуансоном 3, стремится повернуться против часовой стрелки, при этом возникает давление Fg на пуансон 3. Величина силы давления Fg, на пуансон 3 обратно пропорциональна отношению плеч О)Б, и О,А, рычага 9.

Fft, 0, о7в7

Действие силы Fg на пуансон 3 направлено перпендикулярно плечу О,В,, из этого следует, что для надежной работы устройства необходимо, чтобы ось 11 и точка давления 12 рычага 9 лежали в одной вертикальной плоскости, поскольку в противном случае возможны перекосы пуансона при перемещениях, что приводит к прежде- временному износу пуансона и выходу устройства из строя.

Поскольку пуансон 3 имеет возможность перемещаться под воздействием силы Fg только в одну сторону, то сила Fg является основной силой, воздействующей на пластину и в дальнейшем деформирующей ее.

Воздействие силы реакции F на прижим 4 вызывает поворот прижима 4 против часовой стрелки относительно оси 10, вместе с тем сила реакции опоры Гд рычага 8, взаимодействующег с матрицей 1, стремится повернуть рычаг 8 по часовой стрелке относи- тельно оси 10, передавая давление Fg на матрицу 1, Таким образом, поворот

{патрицы 1 и прижима 4 относительно одной оси 10 в противоположных направлениях приводит к тому, что они стремятся прижаться друг к другу, а поскольку между ними находится пластина, то она надежно зажимается между матрицей 1 и прижимом 4.

Необходимым условием надежного зажима пластины является также условие, при котором ось 11 должна быть расположена ниже плоскости, проходящей через ось 10 и опорную точку 14 рычага 9, поскольку составной рычаг ОА( под воздействием действующих на него усилий стремится занять прямолинейное положение ОА,, а при расположении оси 11 выше указанной плоскости усилие FQ направлено в прети- воположную сторону, прижим 4 стремится повернуться по часовой стрелке, следовательно, пластина не зажимается между матрицей и прижимом.

Требование работоспособности уст- ройства предопределяет также условие при котором ось 10 рычага 8 расположена в области, ограниченной вертикальными плоскостями, одна из которых проходит через ось 11, причем обе плоскости параллельны рабочей стороне пуансона и отстоят на равном расстоянии от центра тяжести устройства. Расположение оси 10 в областях

находящихся за указанными вертикальными плоскостями,приводит к тому, что усилия, воздействующие на матрицу и прижим, стремятся отдалить их друг от друга, и формование панели при таком условии невозможно. Наиболее целесообразным по условиям работоспособности является расположение оси 10 рычага 8 на линии действия силы тяжести устройства.

При достижении температурой окружающей среды уровня, который соответствует началу размягчения пластины, пуансон 3 под воздействием силы Fg начинает деформировать пластину. Перемещение пуансона 3 и поддержание постоянной величины силы Fj обеспечивается тем, что в процессе формования пластины устройство одновременно с перемещением пуансона опускается. Точка опоры 14 рычага 9 при этом несколько перемещается в сторону, поддерживая тем самым постоянньм давление на пуансон силы Fg . Пуансон 3 перемещается в направлении действия силы FB и деформирует пластину до тех пор, пока ограничитель хода 6 не достигнет прижима 4. На этом процесс формования панели заканчивается, I.-.. Предложенный способ осуществляют следующим образом. .Получают плоскую панель с размерами 20,5x65 мм, высотой 4,9 мм из стеклянной пластины толщиной 1,5 мм для вакуумного като- яолюминесцентного индикатора.

Перед первичной загрузкой пластины 2 устройство предварительно разогревают в электропечи по 150-220 С. Для исключения треска пластин их также разогревают до той же температуры, после чего загружают в матрицу 1 устройства. Затем поворотом прижима 4 с размещенным в его полости пуансоном 3 относительно оси 11 устройство замыкают, при этом пластина 2 фиксируется по периметру прижимом 4, а пуансон 3, имеющий размеры лицевой части плоской панели индикатора, свободно размещается на пластине 2. С пластиной 2 контактирует незначительная часть пуансона 3, расположенная по периметру его рабочей поверхности. Ширина контактирующей части пуансона порядка 1,2-1,5 мм, что исключает соприкосновение лицевой части панели с деталями устройства и обеспечивает оптическую прозрачность лицевой части плоской панели.

После загрузки пластину 2 с устройством размещают в методической электропечи (не показана), переводя его в вертикальное положение, для чего замкнутое устройство поворачивают на 90° таким образом, что точки 14 и 13 рычагов 9 и 8 оказываются опорными точками устройства.

В электропечи устройство, проходя через зону нагрева, разогревают до 760-820 Cj при которой стекло приобретает пластичность. Скорость разогрева пластины с устройством 40- 50° С/мин.,

Пуансон 3 устройства, надавливая на размягченную пластину 2, деформирует ее, производят таким образом формование панели. Ход пуансона 3 при формовке плоской панели в предлагаемом устройстве равен расстоянию от внешней стороны прижима 4 до ограничителя хода 6, это расстояние равно 4,9 мм.

Перемещение пуансона 3 в процессе формования панели происходит в результате давления рычага 9, который передвигает пуансон 3 по м ере размягчения пластины . Опорные т очки 14, 13 устройства при этом раздвигаются, а устройство в целом под действием соб- .ственного веса перемещается на некоторое расстояние вниз. При достижении ограничителем хода 6 прижима 4 пуансон перестает перемещаться и устройство переходит в неподвижное состояние, фиксируя готовую плоскую панель до момента выгрузки.

После прохождения наиболее разогретой части электропечи устройство охлаждается и при выходе из печи оно имеет температуру 150-220 С.

Для выгрузки панели устройство возвращают в горизонтальное положение, используя в качестве опоры плечи рычага 8, на котором расположена матрица, затем размыкают устройство поворотом пр ижима 4 относительно оси 11 и выгружают готовую плоскую панель.

Использование предлагаемого способа формования панели и устройства для его осуществления позволяет получить лицевую поверхность плоской панели необходимой плоскостности, что позволяет повысить качество вакуумных катодолюминесцентных индикато

ров за счет устранения бликов при считывании информации под малыми углами зрения. Кроме того, за счет исключения куполообразного провис а- ния лицевой части панели уменьшаются габаритные размеры индикаторов. Б зависимости от типа индикатора высота его уменьшается на 1,5-4 мм, что повышает удобство использования индикатора при размещении его в различных устройствах отображения информации (мирокалькуляторах, электронных играх и т.п.).

Фор м.у ла изобретения

1.Способ формования панели преимущественно стеклянной для плоских индикаторов путем разогрева пластины до температуры размягчения, прессования, охлаждения и выгрузки готовой панели, отличающийся тем, что, с целью получения плоской лицевой поверхности панели, разогрев и прессование ведут при вертикальном положении пластины.

2.Устройство для формования панели, содержащее матрицу, прижим, пуан30

сон, размещенный в полости прижима и выполненный с ограничителем хода и выборкой на рабочей поверхности.

5

0

отличающееся тем, что, с целью получения плоской лицевой поверхности панели, оно снабжено жестко соединенным с прижимом держателем с закрепленными на нем с возможностью поворота вокруг осей двумя двуплечими рычагами, каждый из которых одним своим плечом взаимодействует с опорой, а другим один из рычагов взаимодействует с матрицей, а другой - с пуансоном, при этом ось рычага, взаимодействующего с пуансоном, лежит в одной вертикальной плоскости с точкой воздействия на пуансон и расположена ниже плоскости, проходящей через точку опоры этого рычага и ось рычага, взаимодействующего с матрицей, а ось рычага, взаимодействующего с матрицей, расположена между верти- . кальными, параллельными рабочей поверхности пуансона плоскостями, отстоящими на равном расстоянии от центра тяжести устройства, причем од- 5 на из этих плоскостей проходит через ось рычага, взаимодействующего с пуансоном.

5

0

qjue.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНАЯ МАШИНА ДЛЯ ОБРАЗОВАНИЯ ГОФРА В МЕТАЛЛИЧЕСКОЙ ПЛАСТИНЕ | 2017 |

|

RU2736819C2 |

| Устройство для формования панелей из блоков | 1988 |

|

SU1569399A1 |

| Компостер | 1983 |

|

SU1150636A1 |

| Способ соединения деталей термопластичными заклепками и устройство для его осуществления | 1989 |

|

SU1654009A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Устройство для сборки тонкостенных изделий | 1974 |

|

SU524654A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ | 2002 |

|

RU2290577C2 |

| Устройство для изготовления гнутого стеклянного листа | 1979 |

|

SU1120922A3 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| Машина для формования стельки и прикрепления ее к следу колодки | 1982 |

|

SU1321359A3 |

Изобретение относится к формованию панелей из стекломассы и может быть использовано при изготовлении стеклянных панелей для плоских индикаторов Цель изобретения - получение плоской лицевой поверхности панели. Стеклянную пластину в вертикальном положении разогревают до температуры размягчения, осуществляют прессова. ние. Устройство для формования панели имеет жестко соединенный с прижимом держатель 7. На держателе закреплены с возможностью поворота вокруг осей два двуплечих рычага 8, 9. Каждый рычаг одним из своих плеч взаимодействует с опорой, а другим один из рычагов взаимодействует с мaтpицeй ; 1, а другой - с пуансоном .3. Ось рычага, взаимодействующего с пуансоном, лежит в одной вертикальной плоскости с точкой воздействия на пуансон и расположена ниже плоскости, проходящей через точку опоры этого рычага и ось рычага, взаимодействующего-с матрицей. Ось рычага, взаимодействующего с матрицей, расположена-между вертикальными, параллельными рабочей поверхности пуансона плоскостями. Плоскости отстоят на равном расстоянии от центра тяжести устройства, причем одна из этих плоскостей проходит через ось рычага, взаимодейств5Ш- щего с пуансоном. 2с. п. ф-лы, 2 ил. S СЛ W

| Способ формования стеклянной панели | 1982 |

|

SU1035006A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1987-12-15—Публикация

1986-07-02—Подача