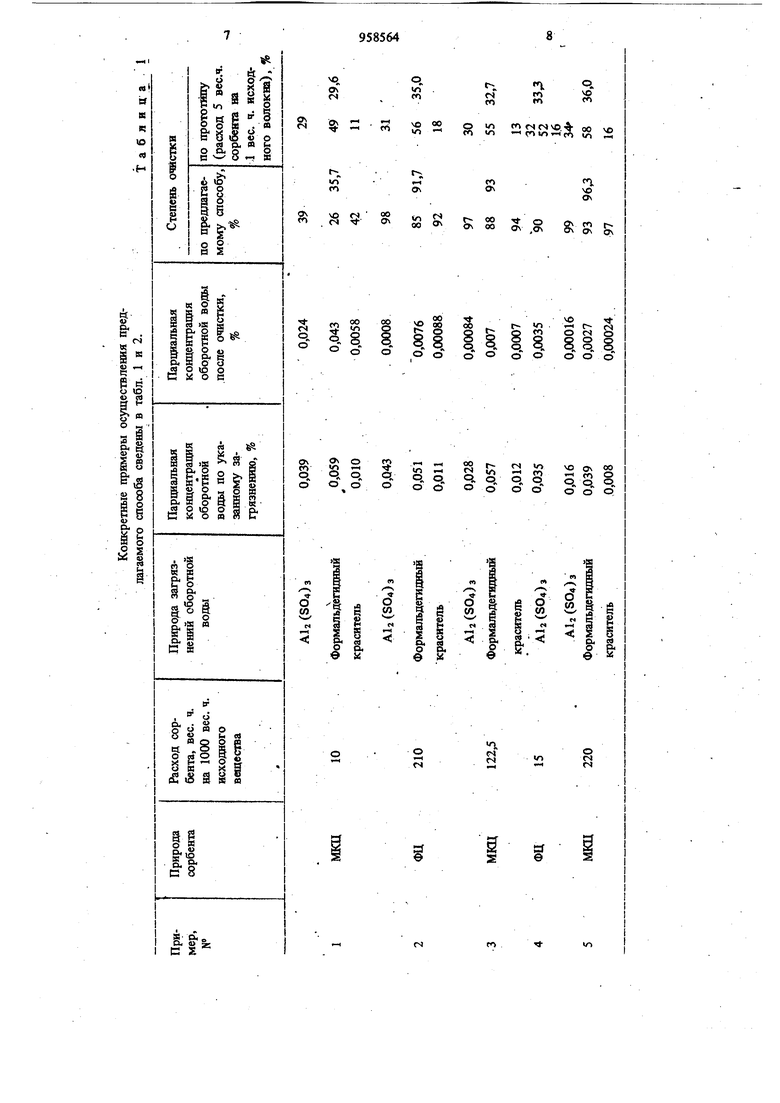

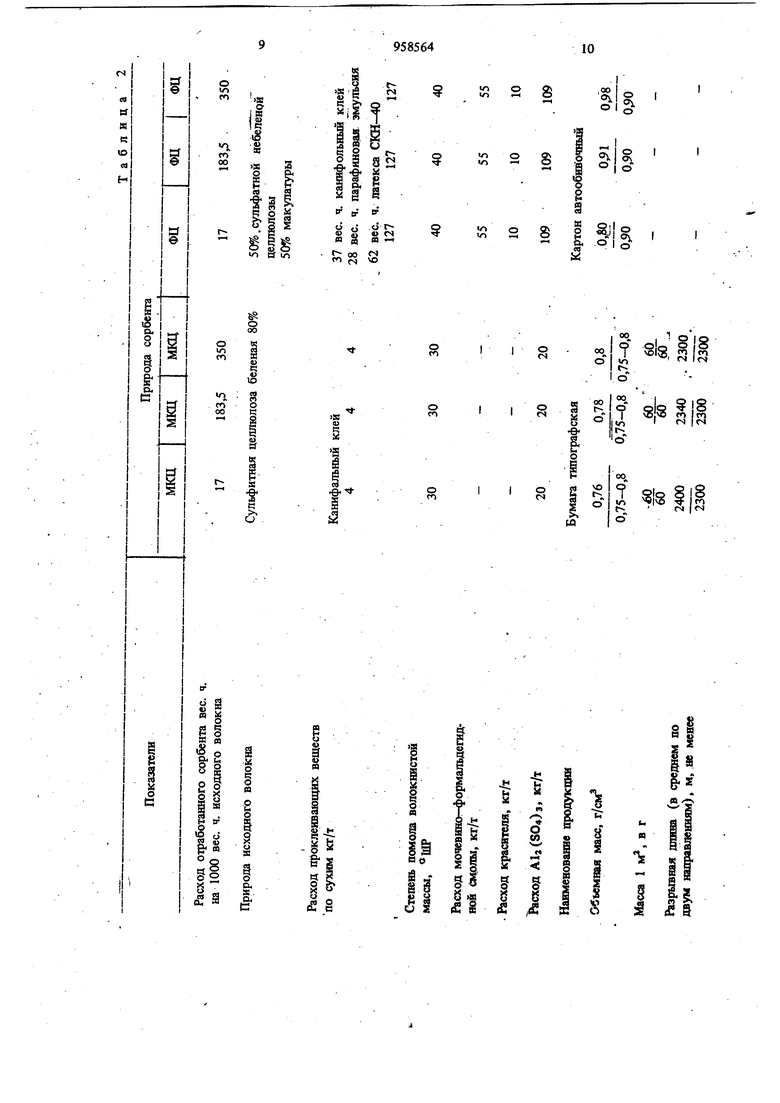

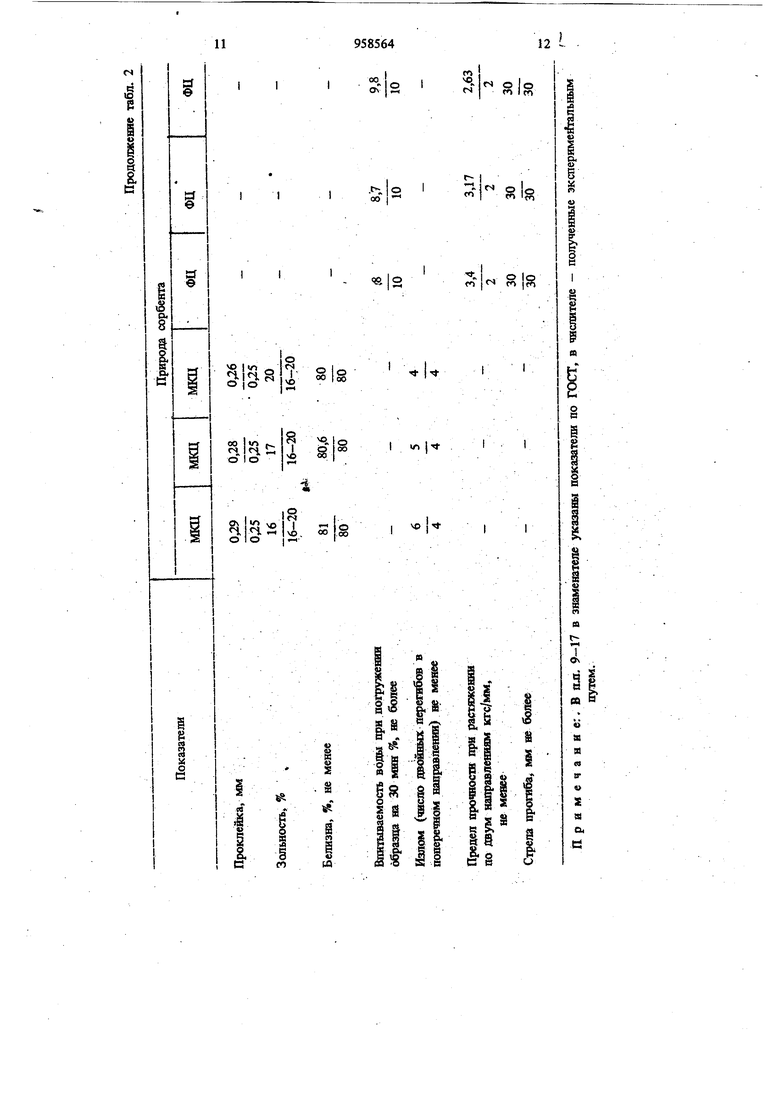

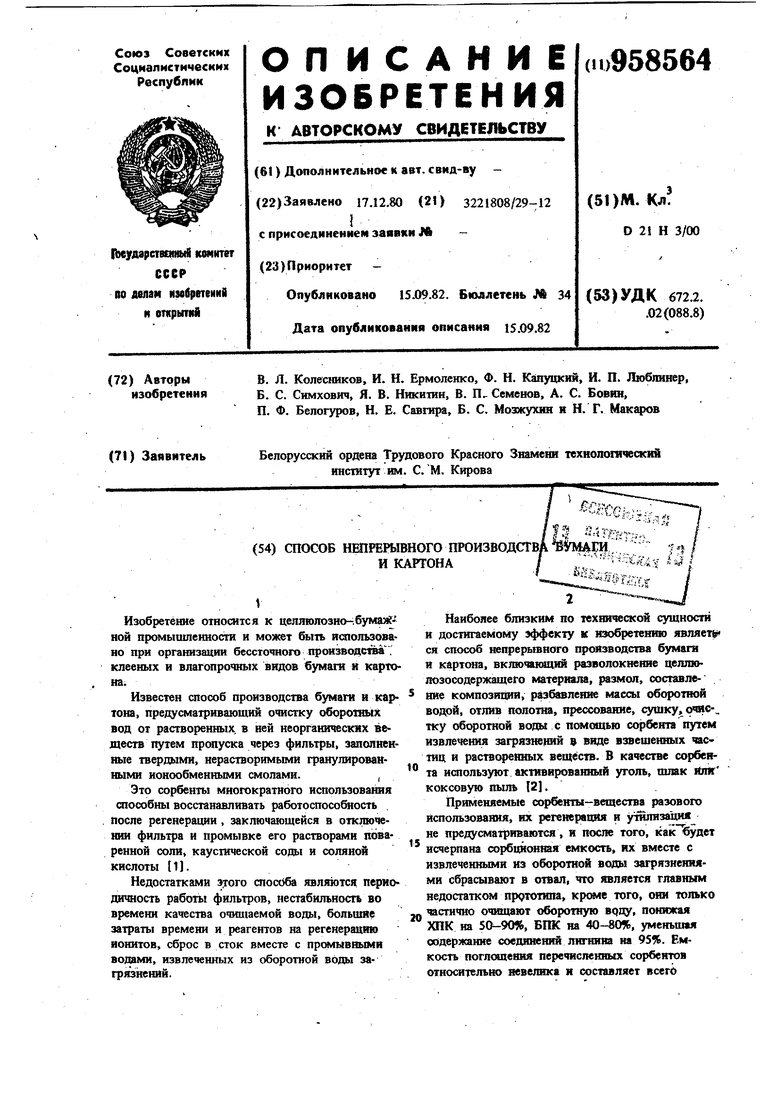

12-66 г органических загрязнений на 1 кг сорбента. От растворенных неорганических веществ оборотная вода в прототине не очищается совсем. В этом способе очистка оборотной воды осуществляется в две операции- сначала она очищается от взвешенных веществ (мелкого волокна и наполнителя), затем от растворенных. Для каждой операщ1И предусматривается установка и эксплуатация специального оборудования, что существенно усложняет и удорожае 1фоцес очистки. Фильтры с отработанным сорбентом необходимо Откл ючать на период его выгрузки и загрузки свежим сорбентом. Это снижает производительность установки, увеличивает трудоемкость и ухудшает санитарные условия работы персонала. . Цель изобретения - повыщение эффективности и упрощения процесса за счет совмеще-, ния операций очистки оборотной воды от взвещенных Частиц и растворенных веществ. Указанная цель достигается тем, что согласно способу непрерывного производства бумаги и картона, включающему разволокнсиие целлюлозодержащёго материала, размол, составлеш е композиции, разбавление массы оборотной водо отлив полотна, прессование, сущку, очистку оборотной воды с помощью сорбента путем извлечения загрязнений в виде взвешенных чае тиц и растворенных веществ, очистку оборотной воды осуществляют путем введения в нее сорбента в количестве 15-210 вес. ч. на 1000 вес. ч. исходного целлюлозосодержащего материала, причем в качестве сорбента используют фосфатцеллюлозу или монокарбоксилцеллюлозу, а отработанный сорбент вместе с из влеченнь ми загрязнениями возвращают на стадию составления композиции в количестве 17- 350 вес. ч. на 1000 вес. ч. исходного-целлюлозосодержащего материала. Фосфатцеллюлозу получаю т путем обработки волокнистого материала фосфорной кислотой в присутствии мочевины при 150°С, при зтом она должна содержать 3-5% связанного фосфора, что обеспечивает обменную емкость по отношению к NaOH в пределах.0,8-3,5 мг-зкв/г. Монокарбоксилцеллюлоза получается обработкой в газовой фазе четырехокисью азота технической беленой сульфитной или сульфатно целлюлозы. Монокрабоксилцеллюлоза должна содержать 9-25% карбоксиальнЫх групп и обладать ионообменной емкостью по.отношению к NaOH в пределах 1,0-3,5 мг-экв/г. Нижний предел расхода сорбента в коли-. честве 15 вес. ч. на 1000 вес. ч. исходного волокна выбран с таким расчетом, чтобы очищать оборотную воду от растворе1ЩЬ1Х солей алюминия, при Минимальных расходах проклейБающих веществ, что характерно для производ954 ства таких бумаг, как мещочная или типографская. Меньщие расходы сорбента оказываются не эффективными. Верхний предел расхода сорбента (210/1000 вес. ч. волокна) выбран с учетом присутствия в оборотной воде одновременно и солей алюминия, и ррганических мономэров, и красителей, что характерно для производства водостойкого автообивочного картона. Большие расходы сорбента не увеличивают эффекта очистки. Верхний предел количества добавляемого в композицию отработанного сорбента (350 вес. ч. на 1000 вес. ч. волокна) выбран, чтобы не ухудшать физико-механические показатели бумаги или картона. Пример. Небеленую сульфатную целлюлозу в количестве 40 вес. ч. помещают в лабораторный дезинтегратор, добавляют водопроподную воду в количестве 2000 вес. ч. : (только для первого цикла; для последующих в дезинтегратор добавляют оборотную . воду, получаемую при отливе образцов бумаги) и осуществляют разволокнение целлюлозы в течение 15 мин при 1000 оборотах в минуту ( операция). Из дезинтегратора волокнистую массу переносят в лабораторный ролл и размалывают до ЗЗ ШР (Поперация), затем в массу при перемешивании добавляют 40 вес. ч. порошкообразного каолина, а через 3 мин вводят проклеивающие вещества (по условиям табл. 2) (111 операисня). Массу пере- мешивают 5 мин, после чего в нее вводят раствор сульфата алюминия в количестве 20 вес. ч. на 1(ЮО вес. ч. исходного волокна, до рН 4,5. Через 5 мин перемешивания и олешения с отработанным волокнистым сорбентом (IV операция), из этой массы на листоотливном аппар.зте получают отливки бумажного полотна (V операция), которые прессуют (VI операхщя) и сушат (VII операция). Воду, освободившуюся после отлива бумажного полотна на V операции, собирают (VIII операция) и используют для проведения 1 операции, и для разбавления массы перед отливом. Все операции повторпот 10 раз, после чего в воде, собранной при ироведении VIII операции, определяют паринальные концентрации загрязнений (по АЬ(804)3, формальдешду л красЯкш) к в нее вводят свеже приготовленную на водопроводной воде, например, 2%-ную суспензию монокарбоксилцеллюлозы в количестве 0,6 вес. ч., что соответствует по сухим 15 вес. ч. аа 1000 вес. ч. исходного волокна (IX операция), перемешивают 3 мин и отфильтровывают через мелкую капроновую ткань, сложенную вдвое (X операция). Фильтрат центрифугируют 3 мин при 4000 оборотов в минуту, и в нем для вьгчисления степени очистки оборотной воды опять определяют парциальные концентрации загрязнения (по А12(804)3 фор faльдerидy и красителю), а осадок собирают (операция XI) и используют в качестве добавки к свежим волокиистым материалам на опе рации IV для исследсюаяия влияния этих доб вок на свойства бумаги. Таким образом, предложенный шособ Производс1ва бумаги и картона позволяет использовать в качестве сорбента фосфатцеллюлозу или монокарбоксилцеллюлозу, способных очищать оборотные ВОФ1 булЛажно-картошюго производства в 2,7 раза зффективнее, чем по известному ранее способу, а из таблищл 2 видно, что )ггилизация о-фаботанного сорбента путем введения его в композицию волокнистого материала не оказывает отрица4«тельного влняния на физико-механические, :показатели бумаги и картона и соответствует требования ГОСТ. Все это позволяет создать замкнутый цикл по .воде, защитив при этом окружающую среду и упросгать очистку оборотных вод путем совмещения операции очистки от растворенных веществ с очисткой, от взвешенных. Повысив при этом общую степень извлечеиия. Ожидаемый эконоиическнй эффект от использования заявляемого изо ктения 370 тыс. руб. достигается за счет снижения расходов иа очистные сооружения и уменьшения расхода химикатов при прсжзводсгве раэличных видов бумаги и картона.

4

S

§

t-;

vi

VO fS Г4 Tf

O.

Я tn m

o.

J

s

fO

- . г; o 00

fO fSnvO 00

1Л 1Л

vA

-

-1 (j i,.

n

S

o o

o

;

oo

rj.

g

O

S

00

o

a

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки волокнистой массы для производства бумаги и картона | 1980 |

|

SU896137A1 |

| УСТРОЙСТВО ДЛЯ ПЕННОГО ФОРМОВАНИЯ ПОЛОТНА БУМАГИ И КАРТОНА | 2000 |

|

RU2193613C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| Способ изготовления бумаги | 1989 |

|

SU1707118A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕШОЧНОЙ БУМАГИ И МЕШОЧНАЯ БУМАГА | 2007 |

|

RU2345188C1 |

| Состав для изготовления картона | 1979 |

|

SU834295A1 |

| Состав для изготовления гидрофобных бумаг и картонов | 1981 |

|

SU1044709A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| Способ изготовления окрашенной бумаги | 1985 |

|

SU1273419A1 |

| Способ изготовления биостойкого волокнистого материала | 1989 |

|

SU1721159A1 |

O оro

P.O.«4.

ооо

, I

VO §8 S

r r , f r rs 1

- fo о fs S

§1 II II III

ooг

1 ГЧV

0 0ч 00 I

«Nк

л

о S §

g.q,

оо о §- Q

оо

оо

о (/)

П

9

I

(S

III

г

in

1Л

|1

2 S

о v

° I о

о о -О Г

S S SJ2

§ 5 S

х

ш § Ж

-е-

2 S

о

«л

v

о ts

о

ел

«

и

S

ё

о.

s

с

sis

&

я .

vi S

nv:

I о

t-H

t

li-il §

fj 43

r о о fo I tr

fS

k

1 «s

fo t

Я|й

«2

s

ht

1Л ITJ-I

VO

bi

4

ta

s

(Д

to

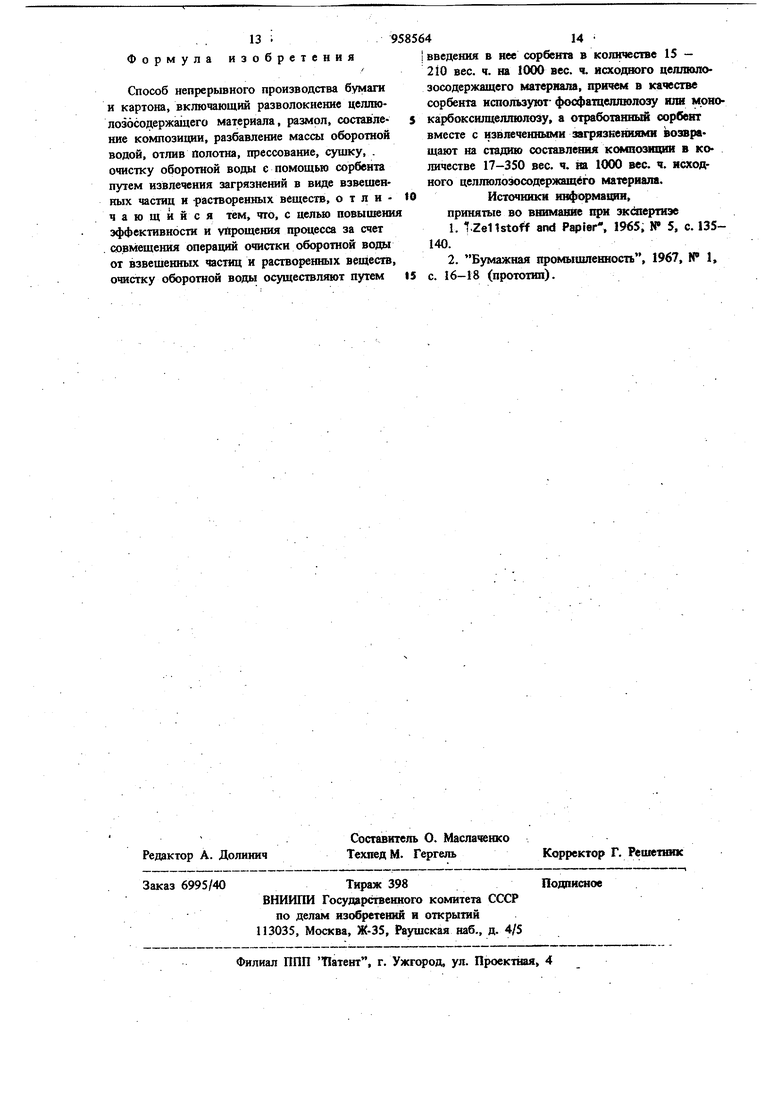

o 13 i Формула изобретения Способ непрерьшного производства бумаги и картона, включающий разволокнение целлюлозосодержащего материала, размол, составилание композиции, разбавление масои оборотной водой, отлив полотна, прессование, сушку, . очистку оборотной воды с помощью сорбента путем извлечения загрязнений в виде взвешенных частиц и -растворенных веществ, отличающийся тем, что, с целью новыщени эффективности и упрощения процесса за счет . совмещения операций очисткн оборотной воды от взвещенных частиц и растворенных веществ очистку оборотной воды осуществляют путем 414 введения в нее сорбента в количестве 15 - 210 вес. ч. на 1000 вес. ч. исхошюго целлюлозосодержащего материала, причем в качестве сорбента используют- фосфатцешоолозу или мрнокарбоксилцеллюлозу, а отработанный сорбент вместе с извлеченными загрязнениями возвращают на стадию составления композиции в количестве 17-350 вес. ч. т 1000 вес. ч. исходного целлюлозосодержащёго материала. Источники инф(мации, принятые во внимание 1фи экспертизе 1.TZellstoff and Papier, 1965, № 5. с. 135140. 2. Бумажная промышленность, 1967, N 1, с. 16-18 (прототип).

Авторы

Даты

1982-09-15—Публикация

1980-12-17—Подача