Изобретение относится к целлюлозно- бумажной промышленности, а именно к способам получения бумаги, содержащей в композиции фенолформальдегидную смолу.

Известен способ получения бумаги для внутренних слоев декоративного бумажно- слоистого пластика (ДБСП). согласно которому при изготовлении бумаги смешивают суспензию волокнистого полуфабриката с дисперсией фенолформальдегидной смолы и отливают бумажное полотно с использованием коагулянта (сульфата алюминия) и фло- кулянта (полиакриламида). Дисперсию фенолформальдегидной смолы получают путем обработки предварительно полученного раствора смолы (водного или спиртового) в турбулентном водном потоке в пульсационном поле 1J.

Основным недостатком данного способа является использование высокотоксичных смол в качестве компонента волокнисто-смоляной композиции. Бакелитовый лак ЛБС-1, используемый для получения в роторно-пульсационном аппарате дисперсной фенолформальдегидной смолы, содержит до 10-12% свободных фенола и формальдегида. Попадая на бумагоделательное оборудование, такая дисперсная смола очень сильно загрязняет сточные воды токсичными веществами, кроме того, в сточные воды попадает и органический растворитель (этиловый спирт). Сточные воды также загрязняются неудержанными частицами дисперсной фенолформальдегидной смолы, поскольку степень удержания дисперсного связующего составляет примерно 75-90%.

|

00

о ю

Ј

Наиболее близким к предлагаемому способу по технической сущности является способ получения бумаги для внутренних слоев декоративного бумажнослоистого пластика, включающий приготовление суспен- зии волокнистых полуфабрикатов, приготовление дисперсии фенолформальдегидной смолы путем суспензионной поликон- . денсации фенольного и формальдегидного компонентов в присутствии защитного коллоида, смешение суспензии волокнистого полуфаб-. риката и дисперсии .фенолформальдегидной смолы, введение в полученную бумажную массу коагулянта и флокулянта и отлив бумажного полотна, при этом в качестве защитного коллоида используют частично гидролизаванный поливиниловый спирт, в качестве коагулянта -, силикат натрия 2. ..

Этот.известный способ позволяет несколько повысить степень удержания дисперсной фенолформальдегидной смолы и снизить загрязнение сточных вод...

Однако содержание фенола и водорастворимых фракций фенолформальдегидной смолы в сточных водах при отливе бумаги остается на уровне 0,033-0,050%, степень удержания дисперсной смолы на уровне.8995%...: : : :: . . .: Цель изобретения -дальнейшее снижение загрязнения сточных вод, повышение степени удержания смолы, снижение расхода волокнистых полуфабрикатов и компо- нейтов фенолформальдегидной смолы при одновременном сохранении качества пластика..- -.;...

Цель достигается тем, что в способе получения бумаги для внутренних слоев декоративного бумажнослоистого пластика, включающем приготовление суспензии волокнистых полуфабрикатов, приготовление

.дисперсии фенолформальдегидной смолы путем суспензионной поликонденсации фенольного и формальдегидного компонентов в присутствии частично гидролизованного поливинилового спирта, смешение суспензии волокнистых полуфабрикатов и дисперсии фенол формальдегид ной смолы, введение в полученную бумажную массу коагулянта и флокулянта и отлив бумажного полотна, согласно изобретению для приготовления бумажной .массы дополнительно используют активированный уголь, при

, этом 6-55% активированного угля от массы фенола вводят в зону реакции поликонденсации, а 1-40% и 1-55% активированного угля от массы фенолформальдегидной смолы вводят соответственно в дисперсию указанной смолы перед ее смешением с суспензией волокнистых полуфабрикатов и в бумажную массу перед введением .в нее

коагулянта, причем в зону реакции поликонденсации вводят активированный уголь, предварительно использованный при очистке сточных вод производства фенолформальдегидной .дисперсии и затем обработанный поливиниловым спиртом в количестве 1-2% от массы угля. В бумажную массу перед отливом вводят катионактив- н ый полимер в количестве 0,04-0,6% от мас0 сы фенолформальдегидной смолы, .

При введении в зону реакции поликонденсации отработанного активированного угля, т.е. угля, насыщенного свободным .фенолом и низкомолекулярными фракция5 ми фенольных производных, протекает до- конденсация адсорбированных указанных низкомолекулярных компонентов в более высокомолекулярные, что позволяет повысить степень конверсиимономеров вкомпо0 центыфенолформальдегйдного связующего, которые в дальнейшем не будут иметь явно выраженной склонности к десорбции. Этот вопрос является принципиальным именно для ртадии переработки

5 дисперсного компонента бумажной массы в бумагу, причем предотвращается возможность не только десорбции токсичных соединений из: пор угля при отливе, но и . десорбции их на стадии сушки бумажного

0 полотна. :--:

Введение активированного угля (нерт- работанного) в композицию дисперсной фе- нолформальдегидной смолы -перед смешением ее с волокнистой суспензией

5 позволяет нейтрализовать последствия некоторого возможного увеличения содержа- . -ция токсичных фенольных компонентов вследствие нарушения целостности ядер дисперсии фенолформальдегидной смолы в

0 процессе транспортировки дисперсии (например, ее перегрузки), а также снизить еще в большей степени содержание токсичных веществ; при введении активированного угля в бумажную массу, непосредственно в

5 машинный бассейн, кроме того, позволяет и повысить удержание дисперсионной фенолформальдегидной смолы. Объясняется это тем, что при введении активированного угля в бумажную массу за время созревания ее

0 происходитсорбция,.фиксация части микрогеля поликремневой кислоты и хлопьевалю- мосиликатных образований. Данные жестко фиксированные на поверхности угольных частиц образования служат подложкой, на

5 которой координируются частицы дисперсии фенолформальдегидной смолы, причем от степени их фиксации зависит в итоге степень удержания дисперсной фенолформальдегидной смолы. При этом предлагаемый способ позволяет сохранить

качество пластика, что можно объяснить возникновением сетки фенолформальде- гидного связующего, пронизывающей частицы активированного угля, где до прессования находились адсорбированные фенольные производные. Во время прессования они конденсируются и вступают в химическое взаимодействие со смолой, заполняющей вследствие действия приложенного высокого давления поры (макро- и мезопоры) угольных частиц.

Наличие в составе ДБСП угольного ингредиента позволяет добиться широкого запаса в таком показателе, как увеличение толщины пластика после кипячения в воде в течение 2 ч. Наличие в составе прессуемого пакета частиц неотработанного, активного сорбента, поглощающего выделяющиеся летучие вещества, приводит к тому, что даже при нарушениях технологического графика прессования не наблюдается ни локальных вздутий, ни общего увеличения толщины пластика. Наличие в отпрессованном пластике незаполненных связующим свободных микропор в угольном ингредиенте делает ДБСП практически безопасным в экологическом смысле, даже при неоправданно жесткой эксплуатации декоративного материала, поскольку в окружающую среду не выделяются никакие токсичные вещества.

Увеличение степени удержания дисперсии фенолформальдегидной смолы при отливе на 1-2% вследствие введения в бумажную массу активированного угля достигает еще больших значений при введении катионактивного. полимера. Возрастание степени удержания на 2-4% связано с жесткой фиксацией одних звеньев катионактивного полимера на поверхности частиц угля, в то время как другие звенья задействуются в создании удерживающих каркасных структур, объединяющих отдельные отрицательно заряженные блоки поликремневой кислоты и . хлопья алюмосиликатных образований.

Количество защитного коллоида, обволакивающего отработанный активированный уголь, равное 1-2% от массы угля, является оптимальным, так как при количестве, меньшем 1%, не происходит образования защитной оболочки на частицах угля и после введения его в реакционную систему в дисперсной системе наблюдается процесс выделения смоляной фракции, что ухудшает качество дисперсии, а расход более 2% уже нецелесообразен, поскольку коллоидные свойства как частиц дисперсной смолы, так и всей реакционной системы в целом не изменяются.

В качестве активированного угля для из готовления бумаги для внутренних слоев ДБСП может использоваться любой уголь, имеющий сорбционную активность по отно- 5 шению к фенолу и его производным, например каменноугольный полукоксовый уголь КАД-иодный. газовый торфяной уголь СКТ или активированный уголь, полученный пиролизом отходов производства волокни0 стых полуфабрикатов - технических лигносульфонатов при температуре 950- 1000°С.

Способ иллюстрируется следующими примерами.

5Пример 1 (контрольный). Готовят .2%-ную суспензию небеленой сульфатной целлюлозы (марки НС-2), размолотой до 40°ШР.

Получают дисперсию фенолформальде0 гидной смолы.

К 100 мае.ч. фенола, загруженного в реактор с мешалкой и обратным холодильником, добавляют 30 мае.ч. аммиака в виде 25%-ного раствора, 37 мас.ч. формзльдеги5 да, растворенного в воде. 25 мас,ч. гексаме- тилентетрамина (ГМТА), после чего температуру реакционной смеси повышают до 65°С, добавляют 4 мас.ч. защитного коллоида - частично гидролизованного поливи0 нилового спирта (ЛВС). Затем температуру поднимают до 95°С и синтез при этой температуре ведут в течение 45 мин. После охлаждения до комнатной температуры дисперсную фазу отделяют от маточного

5 раствора и промывают до содержания свободного фенола 0,005%. Маточный раствор и промывные воды направляют в соответствующие накопители для использования их при проведении последующих синтезов.

0- Полученную дисперсию фенолформальдегидной смолы смешивают с волокнистой суспензией в соотношении 2:3 по сухим веществам, доводят рН смеси до 4.-0 добавлением сульфата алюминия. Затем в

5 волокнисто-смоляную композицию вводят силикат натрия Е виде жидкого стекла в количестве 1,05% (в пересчете на двуокись кремния) от массы дисперсной фенолформальдегидной смолы.

0 Отли.вают бумажное полотно массой 250 г/м2.

Пр и м е р 2. Готовят2%-ную суспензию небеленой сульфатной целлюлозы (марки НС-2), размолотой.до40°ШР.

5 Дисперсию фенолформальдегидной смолы готовят следующим образом.

К 96 мас.ч. фенола, загруженного в реактор, добавляют 30 мас.ч. аммиака, 37 мас.ч. формальдегида и 25 мас.ч. ГМТА, нагревают смесь до 65°С и добавляют 1 мас.ч,

ПВ С. При этом ГМТА и ПВС перед загрузкой в реактор растворяют каждый в 100 мае.ч. маточного раствора, отделенного от дис- персной .фазы после окончания синтеза по примеру Т. После образования в реакторе дисперсных частиц синтез ведут еще 10 мин. а затем в реактор добавляют 6 мас.ч. отработанного активированного угля, предварительно обработанного раствором ПВС, причем количество ПВС составляет 1% от массы угля. Активированный торфяной уголь марки СКТ загружают в адсорбер и пропускают через него сточные воды, полученные при промывке дисперсии фенолформальдегидной смолы по примеру .1. Затем уголь обрабатывают раствором ПВС в течение 12 ч..

После введения отработанного угля в реактор температуру поднимают до 95°С и продолжают конденсацию в течение 45 мин. После окончания реакции конденсации и охлаждения смеси до комнатной температуры дисперсную фазу отделяют от маточного раствора. Затем дисперсию с содержанием сухого вещества 70% направляют в линию промывки..

Промытую, дисперсию помещают в емкость, оборудованную якорной мешалкой, куда добавляют неотработанный, свежий активированный уголь в количестве 1.% от массы дисперсной фенолформальдегидной смолы и ведут обработку в течение 8 ч.

Затем дисперсию смешивают с волокнистой суспензией и в полученную бумажную массу вводят свежий активированный уголь в количестве 1 % от массы дисперсной фенолформальдегидной смолы, после чего вводят коагулянт - сульфат алюминия - до рН массы 4,0; добавляют силикат натрир (жидкое стекло) в количестве 1,05%. от массы дисперсной фенолформальдегидной смолы (в пересчете на двуокись кремния).

Из полученной бумажной массы отливают полотно массой 250 г/м2.

. Прим е р 3. Бумагу для внутренних слоев ДБСП получают по примеру 2. Отличие заключается в том, что количество отработанного активированного угля, вводимого в реактор, берут равным 55% от фенола, а количество свежего угля, вводимого в дисперсную композицию связующего перед ее смешением с волокнистой суспензией и вводимого в бумажную массу перед введением в нее коагулянта, составляет соответственно 40 и 55% от массы дисперсной фенолформальдегидной смолы, при этом используют отработанный уголь с содержанием ПВС 2% от массы угля. Уголь лигниновый.

Пример 4. Бумагу для внутренних слоев ДБСП получают по примеру 2. Отличие заключается в том, что в реактор вводят отработанный активированный уголь в количестве 30% от массы фенола, а в дисперсную композицию связующего и в бумажную массу свежий .активированный уголь вводят в количестве 20,2 и 24,2% от массы дисперсной фенолформальдегидной

.0 смолы соответственно. В качестве активированного угля используют уголь КАД-иод- ный. . :.- ;.-. .. . .

Прим е р 5. Бумагу для внутренних слоев ДБСП получают по примеру 4. Отли5 чие заключается атом, что в бумажную массу Дополнительно вводят катионактивныи полимер - полиамидаминоэпихлоргидрино- вую смолу - ВЬдамин 115 - в количестве 0,6% от массы дисперсной фенолформаль0 дегидной смолы.

Пример 6. Бумагу для внутренних слоев ДБСП получают по примеру 5. Отличие заключается в том, что Водамин-115 вводят в бумажную массу в количестве

5 0,04% от массы дисперсной фенолформальдегидной смолы.

П р и м е р .7 (контрольный). Бумагу, для внутренних слоев ДБСП получают по примеру 2, в реактор вводят отработанный-акти0 вированный уголь в количестве 5% от массы фенола; в композицию связующего ив бу мажную массу вводят активированный уголь в количестве 0,8 и 0,8% от массы .дисперсной фенолформальдегидной смолы, т.е.

5 в количествах, выходящих за нижние пределы, указанные в формуле изобретения.

П р и м е р 8 (контрольный). Бумагу для внутренних слоев ДБСП получают по примеру 3, но в реактор вводят отработанный ак0 тивированный уголь в количестве 60% от массы фенола, а в дисперсное связующее и в бумажную массу вводят соответственно 45 и 60% от массы дисперсной фенолформальдегидной смолы, т.е. в количествах, выходя5 щих за верхний предел, указанный в формуле изобретения.

Пример 9 (по прототипу). Готовят 2%-ную суспензию небеленой сульфатной целлюлозы (марки НС-2), размолотой до

0 40°ШР.

Получают дисперсию фенолформальдегидной смолы.

:К 100 мас.ч. фенола, загруженного в реактор, добавляют 30 мас.ч. аммиака в виде

5 25%-ного раствора, 37 мас.ч. формальдегида, растворенного в 100 мас.ч. воды, после чего реакционную смесь назревают до 65°С и вводят 4 мас.ч. частично гидролизованно- го ПВС, растворенного в 100 мас.ч. воды. Температуру поднимают до 95°С, реакциейную смесь выдерживают при этой температуре 45 мин, затем охлаждают до комнатной температуры.

Полученную дисперсию фенолформаль- дегидной смол ы смешивают с волокнистой суспензией в соотношении 2:3 по сухому веществу, доводят рН массы до 4,0 введением сульфата алюминия. Затем в бумажную массу вводят силикат натрия (жидкое стекло) в количестве 1,05% (в пересчете на двуокись кремния) от массы дисперсной фенолформальдегидной смолы, после чего отливают бумажное полотно массой 250 г/м2.

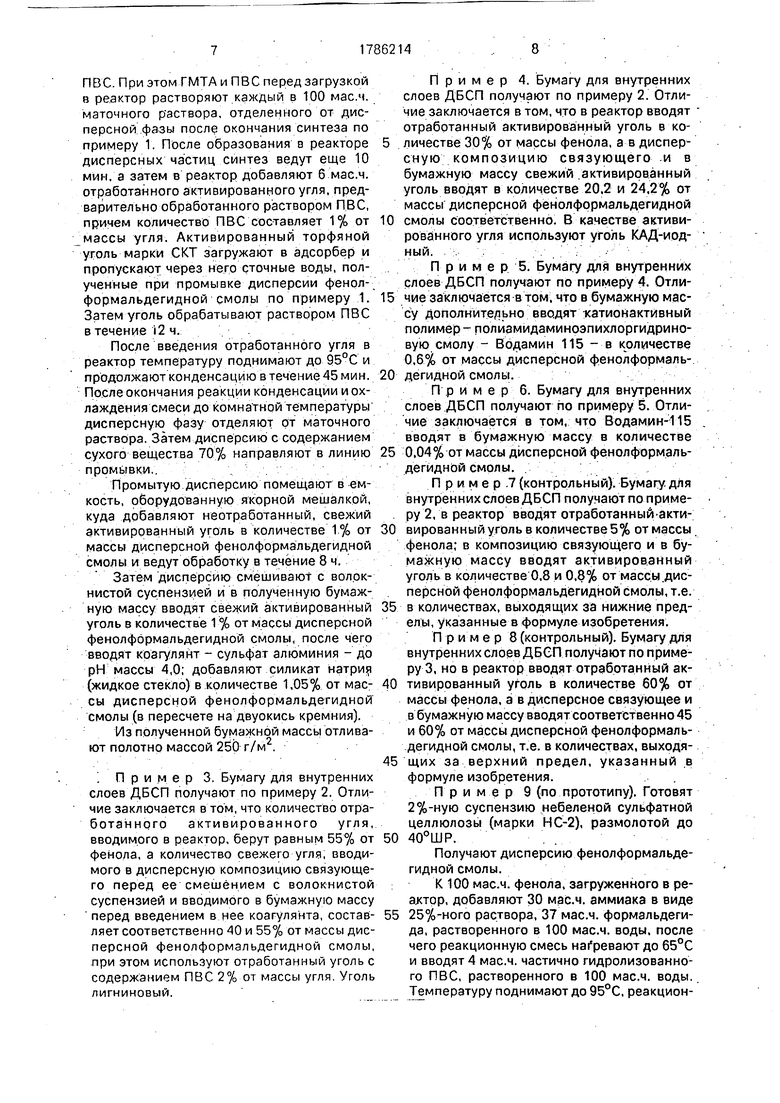

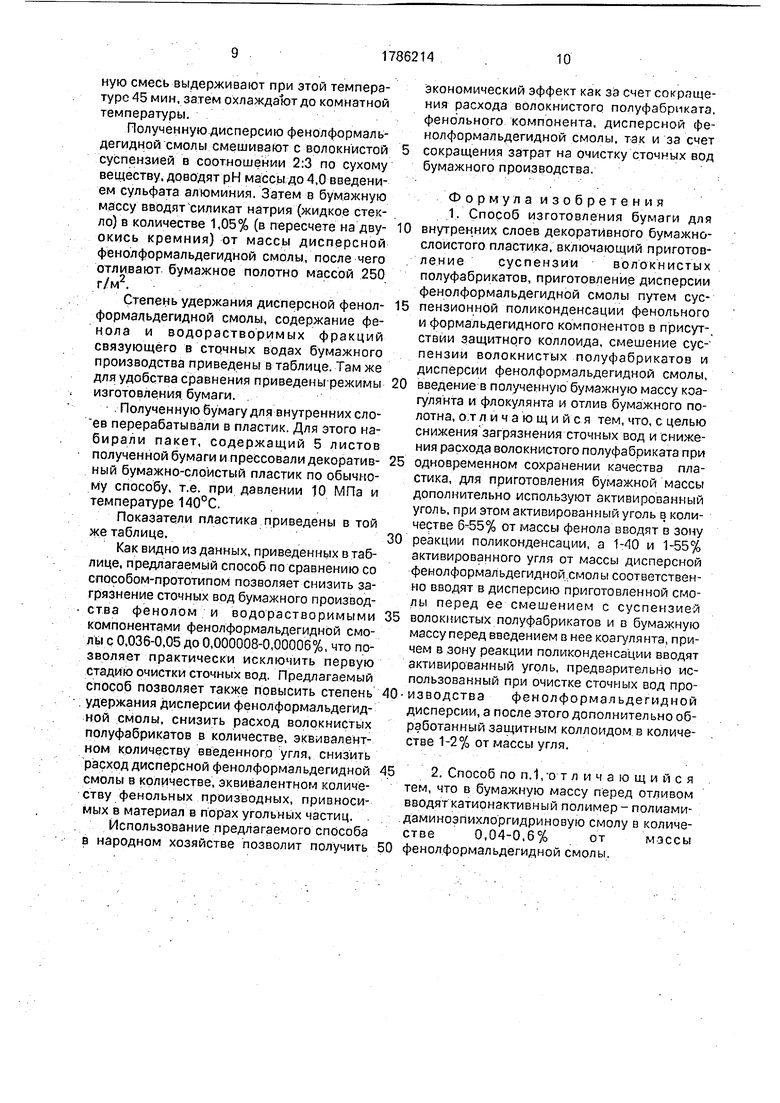

Степень удержания дисперсной фенолформальдегидной смолы, содержание фенола и водорастворимых фракций связующего в сточных водах бумажного производства приведены в таблице. Там же для удобства сравнения приведеньгрежимы изготовления бумаги.

. Полученную бумагу для внутренних сло- ев перерабатывали в пластик. Для этого набирали пакет, содержащий 5 листов полученной бумаги и прессовали декоративный бумажно-слоистый пластик по обычному способу, т.е. при давлении 10 МПа и температуре 140°С.

Показатели пластика приведены в той же таблице.

Как видно из данных, приведенных в таблице, предлагаемый способ по сравнению со способом-прототипом позволяет снизить загрязнение сточных вод бумажного производства фенолом и водорастворимыми компонентами фенолформальдегидной смолы с 0,036-0,05 до 0,000008-0,00006%, что позволяет практически исключить первую стадию очистки сточных вод. Предлагаемый способ позволяет также повысить степень удержания дисперсии фенолформальдегидной смолы, снизить расход волокнистых полуфабрикатов в количестве, эквивалентном количеству введенного угля, снизить расход дисперсной фенолформальдегидной смолы в количестве, эквивалентном количеству фенольных производных, привносимых в материал в порах угольных частиц. .

Использование предлагаемого способа в народном хозяйстве позволит получить

экономический эффект как за счет сокращения расхода волокнистого полуфабриката, фенольного компонента, дисперсной фенолформальдегидной смолы, так и за счет сокращения затрат на очистку сточных вод бумажного производства.

Формула изобретения

1. Способ изготовления бумаги для

внутренних слоев декоративного бумажно- слоистого пластика, включающий приготовление суспензии волокнистых полуфабрикатов, приготовление дисперсии фенолформальдегидной смолы путем суспензионной поликонденсации фенольного и формальдегидного компонентов в присут-, ствйи защитного коллоида, смешение суспензии волокнистых полуфабрикатов и дисперсии фенолформальдегидной смолы,

введение в полученную бумажную массу коагулянта и флокулянта и отлив бумажного полотна, о:т л и ч а ю щ и и с я тем, что, с целью снижения загрязнения сточных вод и снижения расхода волокнистого полуфабриката при

одновременном сохранении качества пластика, для приготовления бумажной массы дополнительно используют активированный уголь, при этом активированный уголь в количестве от массы фенола вводят в зону

реакции поликонденсации, а 1-40 и 1-55% активированного угля от массы дисперсной фенолформальдегидной.смол ы соответственно вводят в дисперсию приготовленной смолы перед ее смешением с суспензией

волокнистых полуфабрикатов и в бумажную массуперед введением в нее коагулянта, причем в зону реакции поликонденсации вводят активированный уголь, предварительно использованный при очистке сточных вод производства фенолформальдегидной дисперсии, а после этого дополнительно обработанный защитным коллоидом в количестве 1-2% от массы угля.

2. Способ по п. 1/о т л и ч а ю щ и и с я тем, что в бумажную массу перед отливом вводят катионактивный полимер - полиами- даминоэпихлоргидриновую смолу в количестве0,04-0,6% от мэссы

фенолформальдегидной смолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1990 |

|

SU1756445A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1991 |

|

RU2035471C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2019619C1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1981 |

|

SU1008321A1 |

| Способ изготовления целлюлозного композиционного материала | 1984 |

|

SU1194933A1 |

| Способ получения бумаги для слоистых пластиков | 1975 |

|

SU572546A1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Способ изготовления бумаги и картона для слоистых пластиков | 1977 |

|

SU681141A1 |

Сущность изобретения: для снижения загрязнения сточных вод и снижения расхода волокнистых полуфабрикатов при одновременном сохранении качества пластика для приготовления бумажной массы дополнительно используют активированный уголь. Активированный уголь вводят в три приема: на стадии поликонденсации смолы, в готовую обесфеноленную дисперсию и в бумажную массу, в количествах соответственно равных 6-55% от массы фенола, 1- 40% и 1-55% от массы дисперсной фенолформальдегидной смолы. На стадии поликонденсации вводят уголь, предварительно использованный при промывке дисперсии связующего и затем обработанный защитным коллоидом в количестве 1-2% от массы угля. 1 з.п.ф-лы, 1 табл. СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1981 |

|

SU1008321A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1991-03-29—Подача