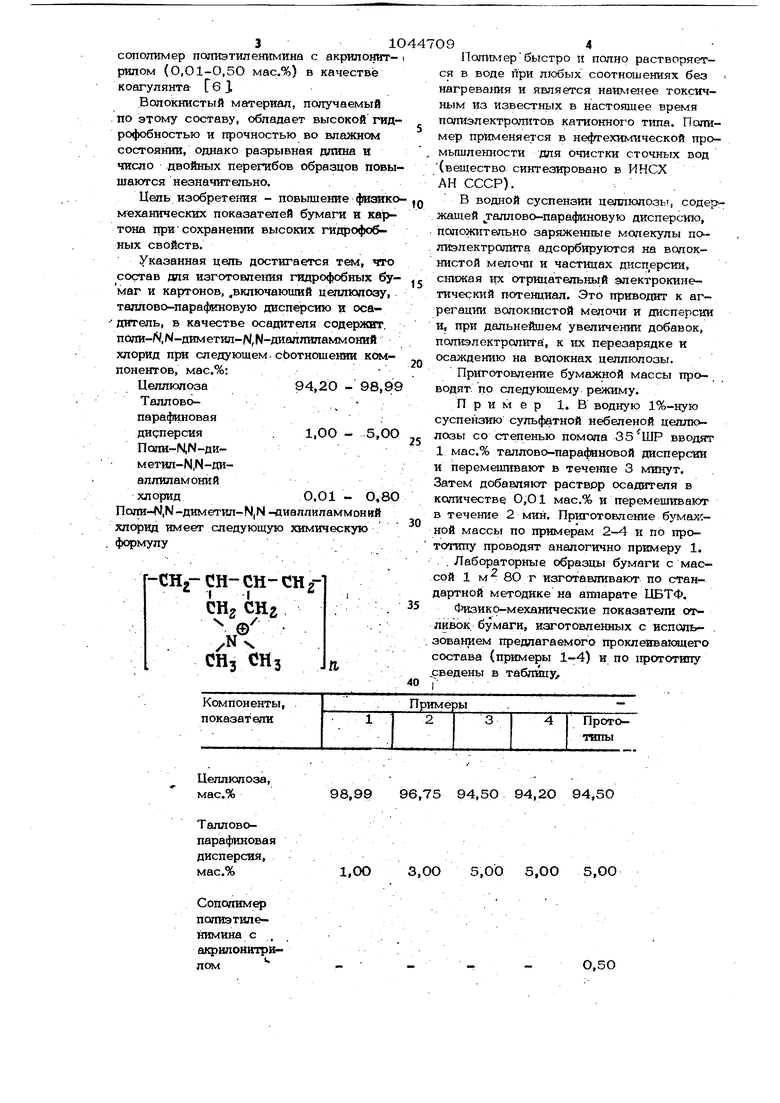

Изобретение относится к целлюпозобумажиой промышленности, Е частности . к производству гидрофобной бумаги и картона, Классичееким способом получения гидрофобных бумаг и картонов является проклейка волокнистой массы дисперсиями канифоли или ее модифика:циями в кислой среде (рН 4-5) в присутствии гидролиэова-нной. соли поливалентного ме талла( например ACL.(S(),), в качестве осадителя Г Канифоль придает гидрофобность бу. маге и картону, однако, в недостаточной степени, которая требуется для некоторых специальных видов продукции. При увеличении расхода канифоли.падает механическая прочность бумаги и картона И увеличивается .их жесткость. Использование . минеральных коагулянтов типа А(50,)- в кислой среде приводит к явл.ению. расклейки, т.е. к падению показателя проклейки со временем, и корро.зии технологического оборудования. Сте.пень удержания настиц проклеивающей дисперсии, волокнистой мелочи и наполни телей при этом не обеспечивает требований, предъявляемых к содержанию взвешенных веществ в сточных и оборотных водах произво)аства. При постоянном росте объема производства бумаги и картона дефицит канифоли возрастает, что заставляет изыскивать новые виды гидрофобизирующих аген тов. Перспективными заменителями кани .фолй $и ее сое цинений ящяются латексы парафины и различного рода врски. Одна ко их введение при проклейке волокнистой массы в количествах, обеспечивающи достаточно высокую степень гидрофобнос ти, приводит к значительному снижению механической прочности бумаги и картона., .- , ..Известен также состав для бумажной массы, включаюхций тсгнсадеялюпозный материал (94,25 - 95,90 мас.%), таллово-парафиновую дисперсию (ТПД) (0,1 - 1,75 мас.%) и сернокислый алюминий (4 мас.%) . Получаемый мате риал оттгинаетдя высокой гидрофобностью Недостатками указанного состава явг ляются: (Снижение механических показатеяей при увеличении гидрофобностц, поскольку парафин выполняет одновременно . роль наполнителя, препятствуюшего обра Лованню межаолоконных связей низкая удерживаемость проклеивающей и волокнистой мелочи и, как следствие, высокое содержание взвешенных 10 9 веществ в оборотных и сточных водах; необходимость проведения процесса проклейки в кислой среде, что приводит к снижению тидрофобности со временем, вызывает коррозию технрлогического оборудования и загрязнение сточных вод. В связи с этим больщой интерес представляет введение в композицию бумаг и картонов синтетических полиэлектролитов, таких как полиакрипамид, полизтиленимин и др. Их использование позволяет интенсифицировать протекание основных технологических операций, понизить потери мелкого волокна и наполнителей. Проводятся работы по использованию полимерных добавок в качестве осадителей гидрофобизирующих дисперсий при частичной или полной замене минеральных солей(3. Влияние добавок полиэлектролитов на физико-механические показатели различно. Например, попиакриламид увеличивает прочность в сухом состоянии, однако, ввиду своей анионной природы он не мо-. жет выступать в роли осадитепя проклеиг вающих дисперсий. Полиэтиленимин увеличивает прочность бумаги во влажном состоянии, однако его влияние на разрывную длину и сопротивление излому незначительно. Известен состав бумажной массы, содержащей целлюлозу (88-90 мас.%), латекс (9-10 мас.%) и полиэтиленимин (ПЭИ) в количестве О,8 - 1,0 мас.% C4J. .. Введение ПЭИ в сочетании с латеК сом способствует повьпиению гкарофобных свойств бумаги, однако разрьгвная длина увеличивается незначительно (на 9,5% по сравнению с исходной массой) . Известен состав для изготовления картона, содержащий макулатуру (94,25 - 94,75 мас.%), проклеивающее вещество - смесь дивиниимётилметакрилатный латекс (4,58-4,85) и полимерную до-, бавку -г- попи-4-винил- -бензип триметШ аммоний хлорид (0,67-О,9О мас.%) в качестве осадителя латекса на волок- . НИХ 5 J. Указаннь1й состав не обеспечивает высокой гидрофобности картона, механическая прочность увеличивается незначительно (на 24% по показателю сопротивления излому). , Наиболее близким к изобретению является состав для бумажной массы, включанлций сульфитную небеленую цеплюпозу (94,30-98,99 мас.%); таллово-пара финовую дисперсию (1,0-5,0 мас.%) и сополимер попиэтиленимина с акрипоиитрилом (О,01-0,5О мас.%) в качестве коагулянта Гб J. Волокнистый материал, получаемый по этому составу, обладает высокой гидрофобностью и прочностью во влажном состоянии, однако разрывная длина и число двойных перегибов образцов повы шаются незначительно. Цель изобретения - повышение физико механических показателей бумаги и картона при сохранении высоких гищ)офобных свойств. Указанная цель достигается тем, что состав для изготовле1шя гидрофобных бумаг и картонов, .включающий целлюлозу, таллово-парафкновую дисперсию и осадитель, в качестве осадителя содержит. пaли-N,N-димeтил-N,N-ДиaллилaммoниЙ хлорид при следующем. сЬотношешш компонентов, мас.Г 94,20 - 98,9 Целлюлоза Талловопарафиновая1,ОО - 5,ОО дисперсия ПQ«ли-N,N-диметил-М,М-Диаллиламоний0,О1 - 0.80 хлорид Пoли-N,N-димeтил-N|N -диаллиламмоний хлорид имеет следующую химическую формулу IlonviMер быстро II полно растворяется в воде при любых соотношениях без нагревания и является наименее токсичным из известных в настоящее время полиэлектропитов катионного типа. Полимер применяется в нефтехимической промышленности для очистки сточных вод (вещество синтезировано в ИНСХ АН СССР). В водной суспензии целлюлозы р содер жащей аллово-парафиновую дисперсшо, положительно заряженные молекулы по- лиэлектролита адсорбируются на волокнистой мелочи и частицах дисперсии. снижая ттх отрицательньгй электрокннетический потенциал. Это приводит к агрегации волокнистой мелочи и дисперсии и, при дальнейшем увеличении добавок, полиэлектролита, к их перезарядке и осаждению на волокнах целлюлозы. Пргп отовление бумажной массы проводят, по следующему режиму. Пример 1. В водную 1%-ную суспензию сульфатной небеленой целлк лозы со степенью помола 35 ШР вводят 1 мас.% таллово-парафиновой дисперсии и перемешивают в течение 3 минут. Затем добавляют растврр осадителя в количестве 0,01 мас.% и перемешивают в течение 2 мин. Приготовление бумах :- ной массы по примерам 2-4 и по прототипу проводят аналогично примеру 1. . Лабораторные образцы бумаги с маеПродолжение таблипы

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1979 |

|

SU796290A1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| ПРОКЛЕИВАЮЩИЙ СОСТАВ | 2000 |

|

RU2211274C2 |

| Способ проклейки бумаги и картона | 1986 |

|

SU1368351A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ВИДОВ | 1995 |

|

RU2101408C1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| ВОДНЫЕ ДИСПЕРСИИ ГИДРОФОБНОГО МАТЕРИАЛА | 1998 |

|

RU2168579C2 |

| Способ получения бумажной массы | 1980 |

|

SU887670A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ, БУМАЖНОГО КАРТОНА, КАРТОНА И ПОДОБНЫХ ПРОДУКТОВ ИЗ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА И ВОДНАЯ ДИСПЕРСИЯ ПРОКЛЕИВАЮЩИХ АГЕНТОВ | 1995 |

|

RU2097464C1 |

СОСТАВ ДЛЯ ИЗГОТСВЛЕНИЯ ГИДРОФСЖНЫХ БУМАГ И КАРТОНОВ, включающий целлюлозу, талпово-парафиновую дисперсию и , о т л и ч а ю щ и и с я тем, что, с целью повьпиения физико-41 еханвческих показателей готового материала при сохранении его гидрофобности в качестве осашггеля он содержит подта-Г(М-ДИметип-М,М-диаллиламмоний хлорид при следукхцем соотношении компонентов, мас.% : Целлюлоза 94,2О - 98,99 Таллово-парафи1,ОО - 5,ОО новая дисперсия Поли-N, N-димегил- М,Ы-аиаллилaMMoHiiQ кпо0,О1 - 0,вО .РИй 4 ( ч1 О «;о

О,ОТ0,25. 0,50 0,807,07,27,5 7,57,0

799О731О.7О8О74207ООО

114О111013501070980

72,4 34,5. 32,8 .36,5 33,1

1,5 2,5 2,5 2.5 2,5

Использование волокнистой массы пре шагаемого .состава позволяет:- повысить физико-механические пока . затепв бумаги (разрывную длину на 1Д - 12,7% и сопротивление излому на 8,1-37,8%) при сохранении высоких показателей гидрофобности;

за счет повышенного удержания волокнистой мелочи снизить загрязненность вод производства;

проводить процесс прокяейки в нейтрально-щелочной среде, что увеличивает

стабильность проклейки со временем и, значительно уменьшает коррозию технологического оборудования.

Введение в композицию бумаги или картона катионных полиэлектролитов вызывает интенсификацию процессов отлива и прессования, поэтому, и учетном вышеизложенных преимушеств, использование 1федлагаемого состава представляет ин-. терес с точки зрения экономики производства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов С | |||

| Н | |||

| Технопогия бума- | |||

| ги | |||

| М., 197О, с | |||

| Пароперегреватель для водотрубного котла судового типа | 1925 |

|

SU696A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ф | |||

| и др | |||

| Совершенствование технологии производства бумаги Я картона в БССР | |||

| Обзор БепНИИНТИ | |||

| Минск,-1979, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1983-09-30—Публикация

1981-07-15—Подача