1

Изобретение относится к авиационному газотурбинному двигателестроению.

Шарикоподшипник опоры ротора является одним из наиболее ответственных узлов, определяющих надежность и его ресурс. Работоспособность подшипника зависит от осевой и радиальной нагрузок, частоты вращения, смазки и перекоса колец.

Известен способ оценки состояния шарикоподшипника опоры ротора авиационного двигателя путем измерения нагрузок на него с помощью установленного в опоре гидравлического или тензометрического динамометра 1.

Однако этот способ позволяет измерить лишь очень ограниченное число параметров подшипника и поэтому приближенно оценить состояние шарикоподшипника.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ динамической оценки состояния шарикоподшипника опоры ротора авиационного двигателя, включающий определение нагрузок на шарикоподшипник и измерение количества шариков, прокатившихся через фиксированное сечение шарикоподшипника за базовое число его

оборотов, при фиксированных внешних условиях работы двигателей и параметрах смазки 2.

Однако этот способ не позволяет определять на работаюшем двигателе перекос

5 колец шарикоподшипника.

Цель изобретения - определение перекоса колец шарикоподшипника на работающем двигателе.

Указанная цель достигается тем, что

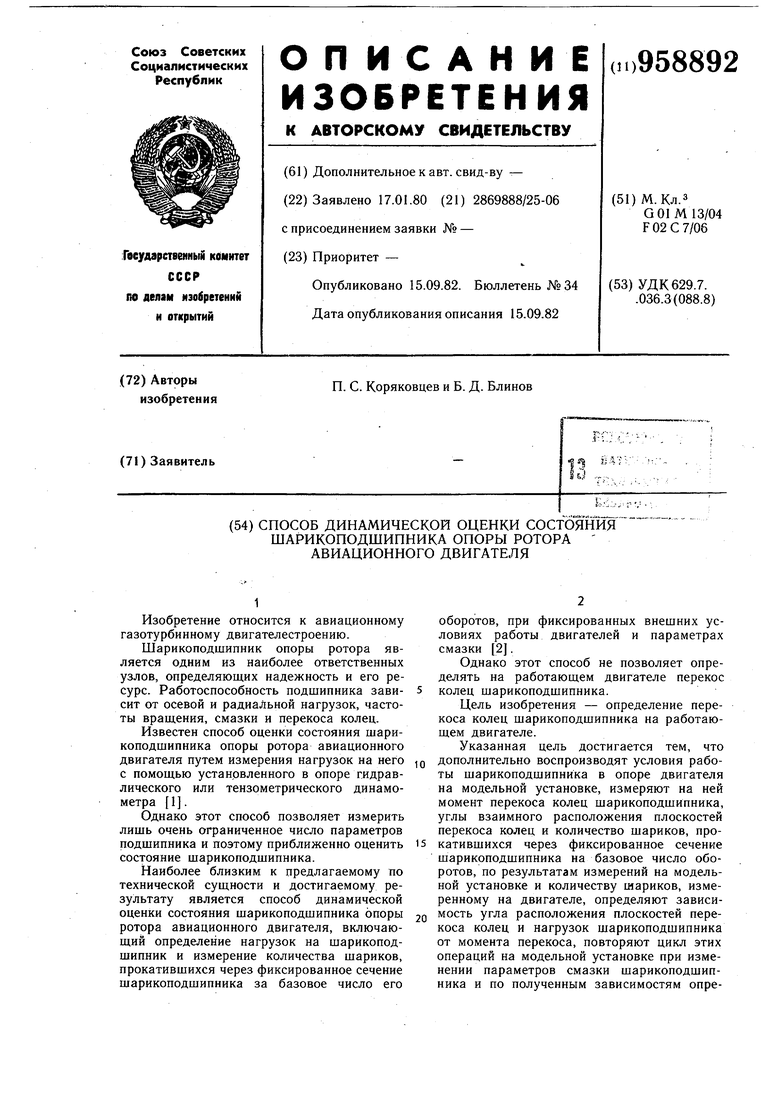

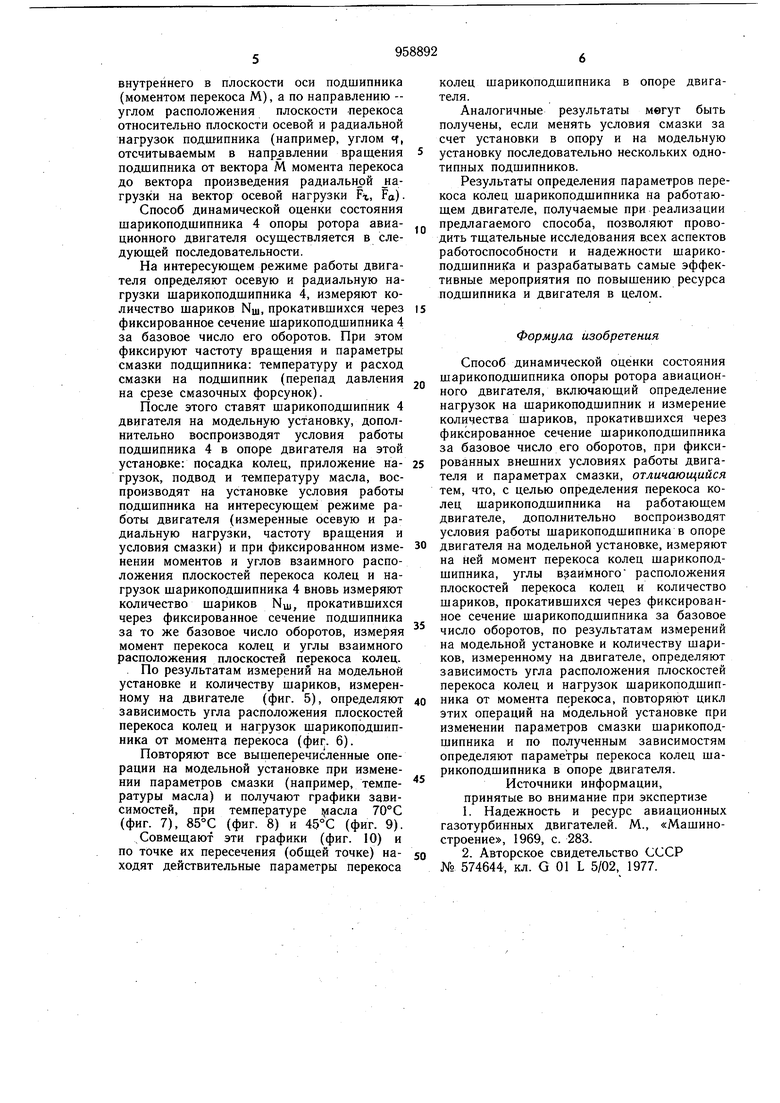

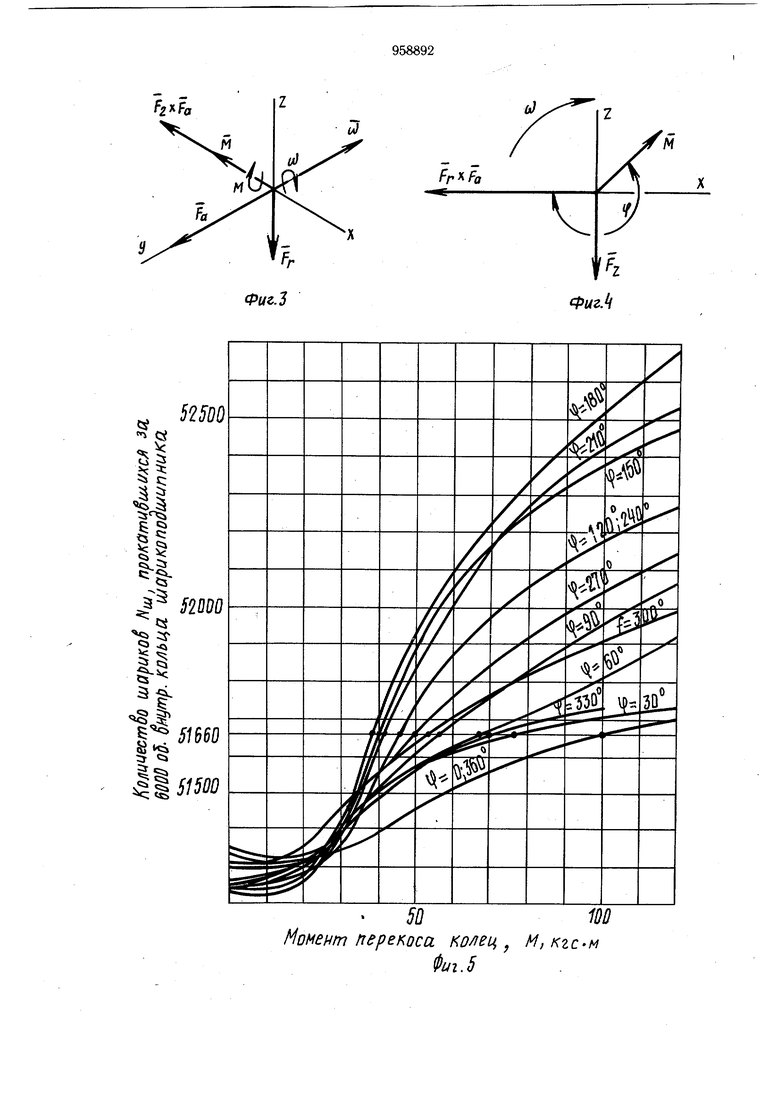

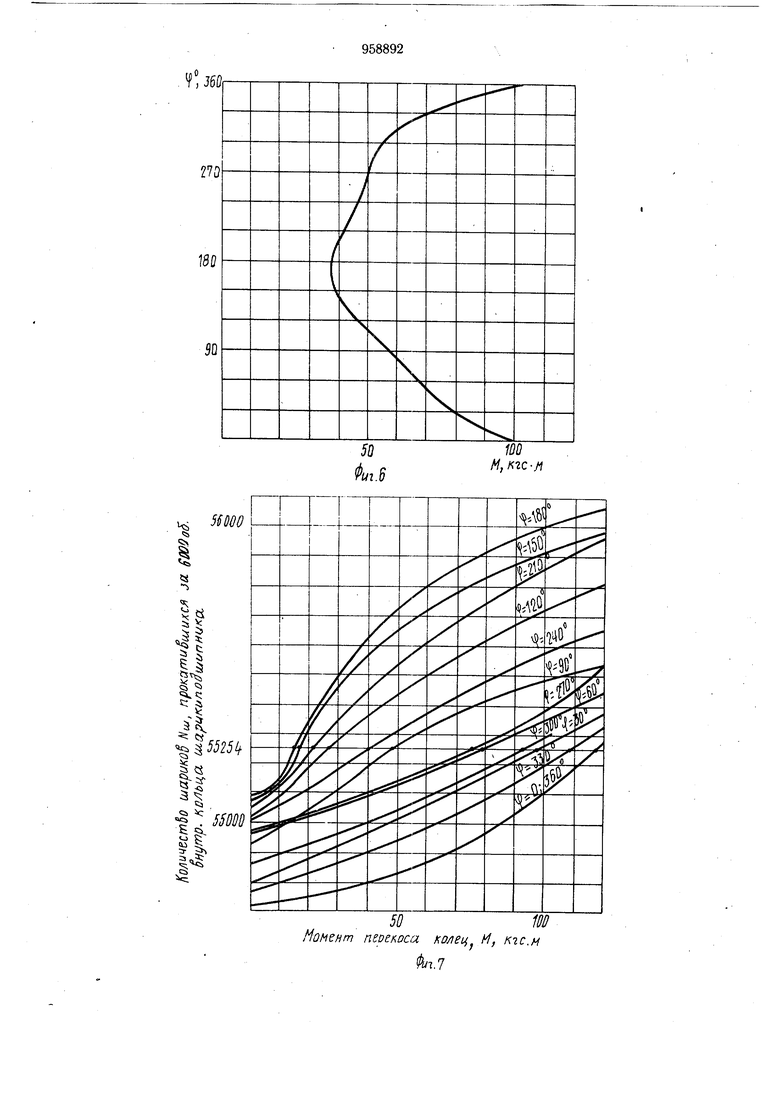

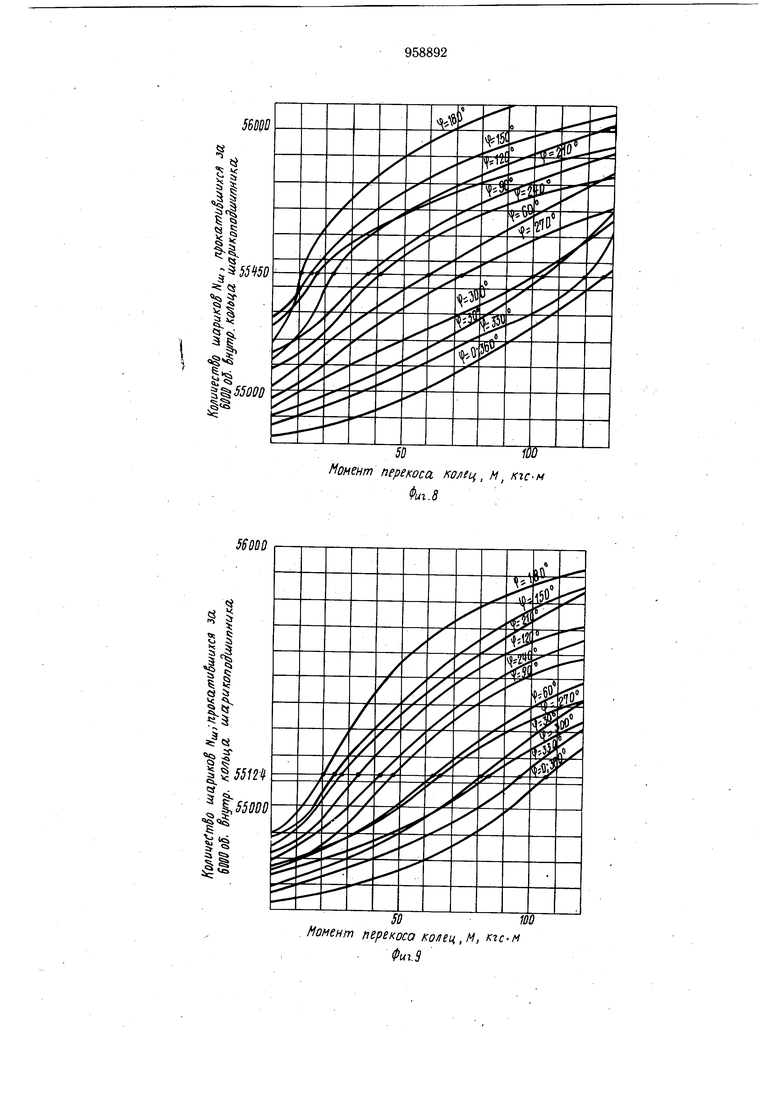

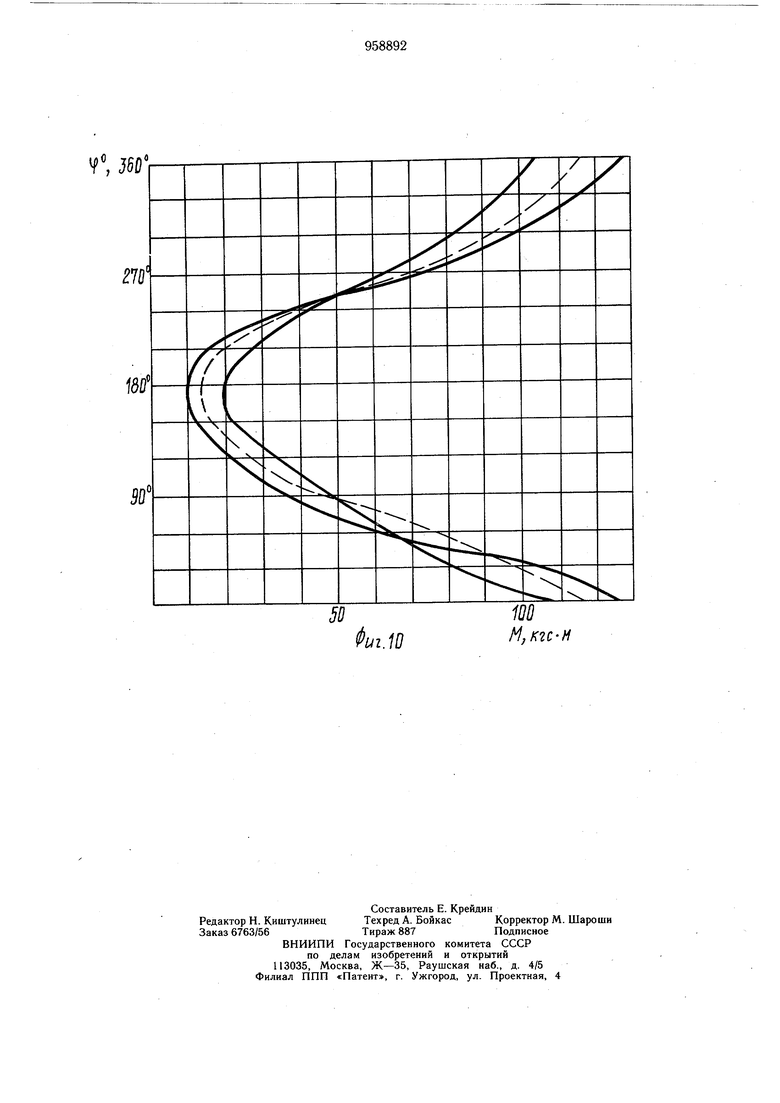

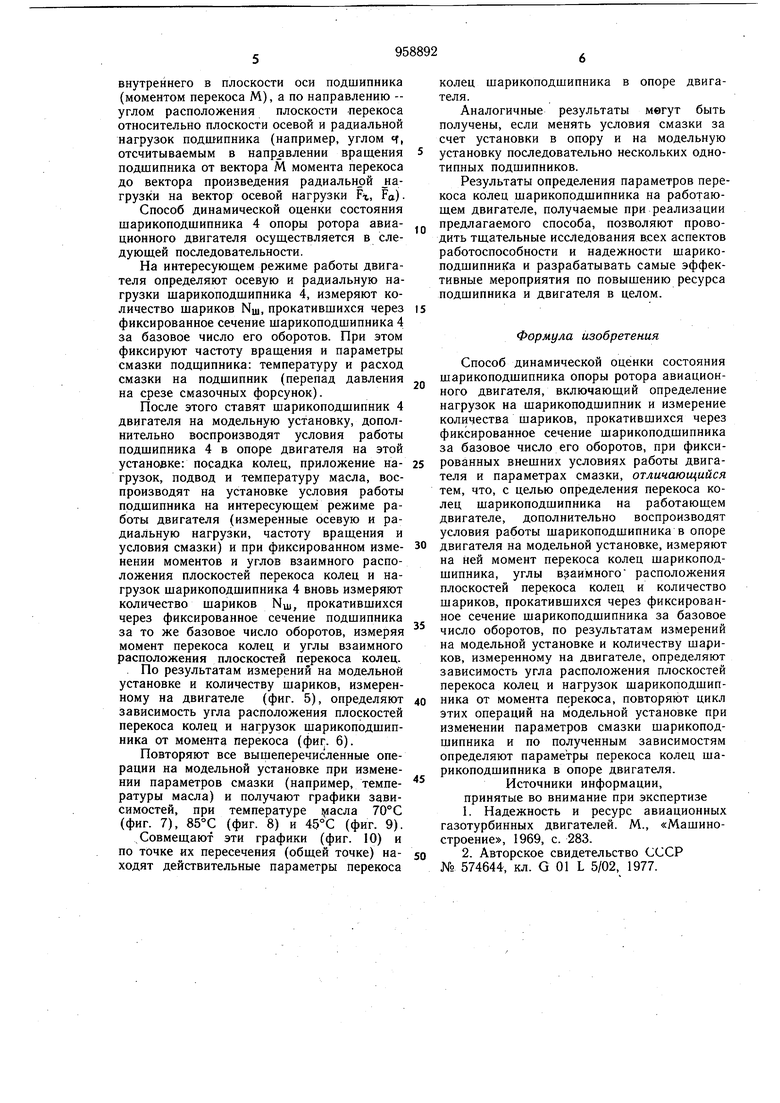

,0 дополнительно воспроизводят условия работы шарикоподшипника в опоре двигателя на модельной установке, измеряют на ней момент перекоса колец шарикоподшипника, углы взаимного расположения плоскостей перекоса колец и количество щариков, про15 кативщихся через фиксированное сеченке шарикоподшипника на базовое число оборотов, по результатам измерений на модельной установке и количеству шариков, измеренному на двигателе, определяют зависи2Q мость угла расположения плоскостей перекоса колец и нагрузок шарикоподшипника от момента перекоса, повторяют цикл этих операций на модельной установке при изменении параметров смазки шарикоподшипника и по полученным зависимостям определяют параметры перекоса колец шарикоподшипника в опоре двигателя. На фиг. 1 представлено устройство, реализуюшее предлагаемый способ, продольный разрез; на фиг. 2 -разрез А-А на фиг. 1; на фиг. 3 - пространственная схема векторов осевой и радиальной нагрузок FO и Ft, угловой скорости враш,ения ротора ш и момента М перекоса колец; на фиг. 4 - схема нагружения в произвольном случае, если плоскость перекоса колец и плоскость нагрузок шарикоподшипника не совпадают; на фиг. 5 - полученные на установке экспериментальные зависимости количества N шариков от момента М перекоса колец шарикоподшипника, например, опоры ротора компрессора двигателя Д-30; на фиг. 6 - зависимость от момента М перекоса угла ср расположения плоскости перекоса колец относительно плоскости нагрузок подшипника, соответствующая замеренному на двигателе количеству шариков; на фиг. 7 - график заисимости количества шариков от момента М перекоса, полученные для подшипника на установке в условиях работы подшипника, соответствующих условиям его работы на двигателе; на фиг. 8 - то же, при новой температуре масла; на фиг. 9 - то же, при третьем значении температуры масла; на фиг. 10 - совмещенный график зависимости от параметров перекоса М и cf. Модельная установка содержит корпус, включающий основание 1, крыщку 2, вал 3, установленный в корпусе на испытуемом и опорном подшипниках 4 и 5, узел осевого нагружения, имеющий гидроцилиндр 6, узел радиального нагружения, состоящий из гидроцилиндра 7 и каретки 8, опирающейся на вал 3 через роликоподшипники 9 узел создания перекоса колец, включающий стакан 10 и гидроцилиндр 11. Плоскость разъема корпуса установки горизонтальна и проходит через ось вала 3, который приводится во вращение рессорой 12, соединенной с электроприводом, обеспечивающим бесступенчатое изменение частоты вращения вала в широком диапазоне (не показан). Наружное кольцо испытуемого шарикоподшипника 4 закреплено в стакане 10, цапфы 13 которого установлены в подшипниках 14, общая ось которых перпендикулярна оси. вала 3, лежит в плоскости разъема корпуса и проходит через среднюю плоскость подшипника. На периферии стакана 10 размещен рычаг 15, взаимодействующий с гидроцилиндром 11 для создания перекоса. Плоскость создания перекоса, его направление и направление осевой нагрузки на установке постоянны. Для обеспечения возможности изменения направления перекоса относительно плоскости направлений осевой и радиальной нагрузок гидроцилиндр 7 радиального нагру ения закреплен на втулке 16, установленной в корпусе установки на подшипниках 17 и связанный посредством зубчатой передачи 18 с приводом 19. Идентичность посадки наружного кольца испытуемого шарикоподшипника 4 на двигателе и установке обеспечивается использованием детали 20 опоры двигателя для закрепления кольца в стакане 10. Модельная установка работает следующим образом. Устанавливают шарикоподшипники 4 двигателя на модельную установку, сохраняя условия работы подшипника в опоре двигателя, посадку колец, температуру масла и т. д. Воспроизводят на установке приложение нагрузок идентичных нагрузкам на шарикоподшипник 4, измеренных на двигателе. При этом осевую нагрузку FQ. создают гидроцилиндром 6, воздействующим на наружное кольцо опорного подшипника 5. Радиальную нагрузку F,- создают гидроцилиндром 7, воздействующим на каретку 8, опирающуюся на вал 3 через роликоподшипники 9. Радиальная нагрузка Fj- испытуемого шарикоподшипника 4 равна гдеРр-усилие, создаваемое гидроцилиндром 7; а и I - расстояние от опорного подшипника 5 до оси гидроцилиндра 7 и испытуемого шарикоподшипника 4. Перекос наружного кольца шарикоподшипника 4 относительно внутреннего создается воздействием на конец рычага 15 гидроцилиндром 11. Момент перекоса М РП С, где PJ, - усилие, создаваемое гидроцилиндром 11; С - расстояние между осями гидроцилиндра 11 и цапф 13 стакана 10. Перекос колец шарикоподшипника 4 обеспечивают медленным вращением втулки 16 через передачу 18 от привода 19. Для изменения направления перекоса относительно плоскости нагрузок включают привод 19 вращения втулки 16 и при достижении гидроцилиндром 11 требуемого углового положения относительно плоскости перекоса отключают привод 19. Таким образом, на установке может быть установлено любое относительное положение между направлением нагрузок, воспринимаемых подшипником, направлением его вращения и направлением перекоса колец. Установка позволяет создать для подшипника условия работы идентичные тем, в которых он находится при pa6ote на двигателе. Перекос колец подшипника 4 опоры ротора газотурбинного двигателя характеризуется по величине моментом сил, перекашивающих наружное кольцо относительно внутреннего в плоскости оси подшипника (моментом перекоса М), а по направлению -углом расположения плоскости перекоса относительно плоскости осевой и радиальной нагрузок подшипника (например, углом т, отсчитываемым в направлении вращения подшипника от вектора М момента перекоса до вектора произведения радиальнрй jaгрузки на вектор осевой нагрузки Ft, Fa). Способ динамической оценки состояния шарикоподшипника 4 опоры ротора авиационного двигателя осуществляется в следующей последовательности. На интересующем режиме работы двигателя определяют осевую и радиальную нагрузки шарикоподшипника 4, измеряют количество шариков Нщ, прокатившихся через фиксированное сечение шарикоподшипника 4 за базовое число его оборотов. При этом фиксируют частоту вращения и параметры смазки подщипника: температуру и расход смазки на подшипник (перепад давления на срезе смазочных форсунок). После этого ставят шарикоподшипник 4 двигателя на модельную установку, дополнительно воспроизводят условия работы подшипника 4 в опоре двигателя на этой установке: посадка колец, приложение нагрузок, подвод и температуру масла, воспроизводят на установке условия работы подшипника на интересующем режиме работы двигателя (измеренные осевую и радиальную нагрузки, частоту вращения и условия смазки) и при фиксированном измеиении моментов и углов взаимного расположения плоскостей перекоса колец и нагрузок щарикоподшипника 4 вновь измеряют количество щариков NUI, прокатившихся через фиксированное сечение подщипника за то же базовое число оборотов, измеряя момент перекоса колец и углы взаимного расположения плоскостей перекоса колец. По результатам измерений на модельной установке и количеству шариков, измеренному на двигателе (фиг. 5), определяют зависимость угла расположения плоскостей перекоса колец и нагрузок шарикоподшипника от момента перекоса (фиг. 6). Повторяют все вышеперечисленные операции на модельной установке при изменении параметров смазки (например, температуры масла) и получают графики зависимостей, при температуре масла 70°С (фиг. 7), 85°С (фиг. 8) и 45°С (фиг. 9). , Совмещают эти графики (фиг. 10) и по точке их пересечения (общей точке) находят действительные параметры перекоса колец шарикоподшипника в опоре двигателя. Аналогичные результаты мегут быть получены, если менять условия смазки за счет установки в опору и на модельную установку последовательно нескольких однотипных подшипников. Результаты определения параметров перекоса колец шарикоподшипника на работающем двигателе, получаемые при реализации предлагаемого способа, позволяют проводить тщательные исследования всех аспектов работоспособности и надежности шарикоподшипника и разрабатывать самые эффективные мероприятия по повышению ресурса подшипника и двигателя в целом. Формула изобретения Способ динамической оценки состояния шарикоподшипника опоры ротора авиационного двигателя, включающий определение нагрузок на шарикоподшипник и измерение количества шариков, прокатившихся через фиксированное сечение шарикоподшипника за базовое число его оборотов, при фиксированных внещних условиях работы двигателя и параметрах смазки, отличающийся тем, что, с целью определения перекоса колец шарикоподшипника на работающем двигателе, дополнительно воспроизводят условия работы шарикоподшипника в опоре двигателя на модельной установке, измеряют на ней момент перекоса колец шарикоподшипника, углы взаимного расположения плоскостей перекоса колец и количество шариков, прокатившихся через фиксированное сечение шарикоподшипника за базовое число оборотов, по результатам измерений на модельной установке и количеству шариков, измеренному на двигателе, определяют зависимость угла расположения плоскостей перекоса колец и нагрузок шарикоподшипника от момента перекоса, повторяют цикл этих операций на модельной установке при изменении параметров смазки шарикоподшипника и по полученным зависимостям определяют параметры перекоса колец шарикоподшипника в опоре двигателя. Источники информации, принятые во внимание при экспертизе 1.Надежность и ресурс авиационных газотурбинных двигателей. М., «Машиностроение, 1969, с. 283. 2.Авторское свидетельство СССР № 574644, кл. G 01 L 5/02, 1977.

Ь)

ФигА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения осевой нагрузки на шарикоподшипник | 1976 |

|

SU574644A1 |

| ОПОРА РОТОРА ВЫСОКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2019 |

|

RU2729561C1 |

| МАЛОРАЗМЕРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2597322C1 |

| Многосегментный радиальный подшипник скольжения | 2016 |

|

RU2614463C1 |

| СПОСОБ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2480645C1 |

| СООСНЫЙ ПОДУЗЕЛ ТРАНСМИССИЯ/ЦЕНТРАЛЬНАЯ ВТУЛКА УЗЛА НЕСУЩИХ ВИНТОВ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2108269C1 |

| Электрошпиндель | 1991 |

|

SU1784407A1 |

| ПРИВОДНОЙ КИНЕМАТИЧЕСКИЙ УЗЕЛ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2114766C1 |

| УЗЕЛ ЛОПАСТЕЙ ВОЗДУШНОГО ВИНТА | 2014 |

|

RU2652287C2 |

| ОБЪЕДИНЕННЫЙ ОПОРНЫЙ ПОДУЗЕЛ УЗЛА НЕСУЩИХ ВИНТОВ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2113378C1 |

Момент перекоса колеи, М,кгс-м

5Qт

Фиг.5

56000

1

и

II

«

4

§ 5

cs If

s.

«

4« ь

i j

il О 7Cn г, т Фиг.10 МуКгс-н

Авторы

Даты

1982-09-15—Публикация

1980-01-17—Подача