(54) ЭЛЕКТРОШПИНДЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель металлорежущего станка | 1974 |

|

SU1386416A1 |

| Электрошпиндель металлорежущего станка | 1988 |

|

SU1636197A1 |

| Шпиндель станка | 1979 |

|

SU850364A1 |

| Шпиндель металлорежущего станка | 1988 |

|

SU1585128A1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2002 |

|

RU2230652C1 |

| Шпиндельный узел станка | 1986 |

|

SU1399094A1 |

| Шпиндель металлорежущего станка | 1981 |

|

SU986610A1 |

| Шпиндельное устройство | 1979 |

|

SU795913A1 |

| Шпиндель металлорежущего станка | 1982 |

|

SU1046076A2 |

| Шпиндель металлорежущего станка | 1983 |

|

SU1076269A1 |

Использование: область машиностроения, преимущественно для оснащения прецизионных внутришлифовальных станков. Сущность изобретения: в корпусе 1 установлен вал-ротор 3, несущий на консоли 4 оправку 5 со шлифовальным кругом и установленный в передней 6 и задней опорах. Ра диально-упорные шарикоподшипники 7 и 8 передней опоры имеют разные номинальные углы контакта и /fc . При этом угол контакта тел качения радиаль- но-упорного подшипника 7, установленного со стороны консоли 4 вала 3 шпинделя, меньше угла контакта /% последующего подшипника, то есть f$z 1 ил.

А

СО

С

Й

Јь

Јь О

М

Изобретение относится к области машиностроения и может быть использовано преимущественно для оснащения прецизионных внутришлифовальных станков.

Основной эксплуатационной характе- 5 ристикой качества электрошпинделя, определяющей возможность его использования для прецизионного внутреннего шлифования, является точность вращения, т.е. величины колебаний (вибраций) вала-ротора 10 электрошпинделя при его вращении, другими словами - его виброактивность под нагрузкой и в режиме холостого хоДа.

Виброактйвность электрбшпин деля определяют, наряду с качеством изготовления 15 шарикоподшипниковых опор, качеством сборки и балансировки вала-ротора, также и конструктивные параметры шпинделя, в частности тигг, размер и схема установки шарикоподшипников опор шпинделя. В 20 большей степени это относится к конструкции передней опоры, непосредственйо при- ближенной к консоли вала-ротора с абразивным инструментом.

Широкое применение в конструкциях 25 опор электрошпинделей получили радиаль- но-упорные шарикоподшипники, способ- ные воспринимать как радиальные нагрузки от усилий резания и дисбаланса ротора, так и осев ые - от усилий резания, предвари- 30 тельнбго боевого натяга опор электрошпинделя и термических воздействий.

Виброактивность передней опоры электрошпинделя, собранной на нескольких ра- диально-упорных шарикоподшипниках, 35 определяется жесткостью корпуса опоры и распределением радиальной и осевой на- грузок между отдельными шарикоподшипниками опоры. Соотношение радиальной и осевой нагрузок в радиально-упорном ша- 40 рикоподшипнике определяется та ким конструктивным параметром подшипника, как угол контакта тел качения. Правильный выбор жесткости корпуса опоры, консоли вала- ротора, схемы расположения подшипников и 45 ; их конструктивных параметров позволяет получить необходимый минимум виброактивности и достаточную долговечность пре- цизионныхвнутришлифЪвальных

электрошпинделей.50

Известен электрошпиндель, содержащий корпус, переднюю и заднюю опоры, собранные на радиально-упорных шарикоподшипниках, вал-ротор, устройство для создания осевого натяга шарикоподшипников 55 опор, обмотку статора и магнитопроводы статора и ротора, при этом элементы корпуса передней опоры выполнены в виде овала и установлены так, что ось максимальной жесткости опор-совпадает с направлением

проекции силы резания в плоскости, перпендикулярной оси шпинделя 1.

Конструкция шпинделя обеспечивает высокую жесткость корпуса в направлении действия силы резания. Это обеспечивает низкую вибростойкость шпинделя в направлении максимальной жесткости корпуса.

Однако изготовление опор в форме овала нетехнологично, кроме того, износ элементов бпбр ггриводит к потере жесткости и виброактивиости, так как регулировка жесткости опор и система компенсации износа не предусмотрены. Вследствие названных недостатков известные опоры не нашли широкого применения Для внутришлифовальных электрошпинделей.

Известен шпиндель, содержащий корпус, переднюю и заднюю опоры, собранные на ширикбподшипниках, вал-ротор и уст1 ройство создания осевого натяга, при этом подшипники качания опор различаются по массе и количеству тел качения, а устройство осевого натяга выполнено в виде проста- вочных колец 2.

Благодаря использованию в опоре подшипников с разными массами и количеством тел качения исключается синхронное вращение шариков подшипников, входящих в опору. Это снижает виброактивность опоры.

Однако радиальная жесткость и виброустойчивость опор достигается сложным и трудоемким путем, а именно: применением подобранных по осеёой жесткости и точности вращения разногабаритных шарикоподшипников, ограничивающих быстроходность шпинделя, установкой большого количества точно изготовленных и тщательно подобранных по высоте проставочных колец для создания предварительного осевого натяга между подшипниками.

Недостатком известного шпинделя является и то, что жесткая система создания предварительного осевогб натяга проста- вочными кольцами приводит при незначительном износе элементов подшипников к быстрой утрате первоначальной жесткости, а следовально, и к снижению виброактивности

Наиболее близким к предлагаемому является электрошпиндель, содержащий корпус, переднюю и заднюю опоры, выполненные на радиально-упорных шарикоподшипниках, внутренние кольца которых жестко укреплены на валу шпинделя, наружные кольца подшипников передней опоры жестко укреплены в корпусе, а задней опоры выполнены плавающими и снабжены узлом для создания предварительного осевого натяга 3.

Известный шпиндель прост по конструкции, не сложен в изготовлении, обладает достаточной быстроходностью, так как содержит в опорах по два радиально-упорных шарикоподшипника одинакового типораз- мера. Узел предварительного натяга позволяет установись и производить подрегулировку осевого натяга шарикоподшипников дпор, тем самым обеспечить тре- буемый низкий уровень виброактивности шпинделя. Однако при повышении динамических нагрузок (например, при врезном шлифовании дорожек колец подшипников) требуемый низкий уровень виброактивности шпинделя достигается при достаточно высоких величинах предварительного осевого натяга, что снижает долговечность опор шпинделя Это объясняется тем, что при больших значениях осевого натяга при резании происходит неодинаковое нагр у- женив подшипников передней опоры. Первый со стороны койсоли шпинделя подшипник перегружается и в нем интенсифицируются процессы износа При снижении величины осевого натяга увеличивается виброактивность опоры, не обеспечивается требуемый уровень волнистости и гранно- стй обрабатываемой поверхности.

Следовательно, основным недостатком известного шпинделя является недостаточ- ная виброустойчивость и долговечность.

Целью изобрете ния является снижение виброактивности и повышение долговечности выравнивания нагруженное™ всех подшипников передней опоры,

Указанная цель достигается тем, что в электрошпинделе, содержащем корпус, вал-ротор, переднюю и заднюю опоры, каждая из которых выполнена по крайней мере из двух радиально-упорных шарикоподшипников, внутренние кольца которых жестко укреплены на валу-роторе, наружные кольца шарикоподшипников передней опоры жестко укреплены в корпусе, а задней опоры выполнена плавающими, на электрошпиндель установлен узел для создания предварительного осевого натяга радиально-упорных шарикоподшипников опор, передняя опоракомплектуется радиально-упорными подшипниками одинаковой размерности, но имеющими разные номинальные углы контакта тел качения, при этом в переднюю опору со стороны консоли шпинделя установлен радиально-упор- ный шарикоподшипник с минимальным углом контакта тел качения, а пос ледую- щие шарикоподшипники передней опоры имеют монотонно увеличивающиеся углы контакта тел качения

Такое выполнение электрошпинделя обеспечивает перераспределение осевой и радиальной нагрузок между шарикоподшипниками передней опоры, при этом по мере снижения радиальной грузоподъемности подшипников увеличивается их осевая грузоподъемность.

Таким образом, достигается равнонаг- руженность (равнопрочность) всех подшипников передней опоры, обеспечивающая увеличение осевого натяга, повышение виброустойчивости, без снижения долговечности опоры,

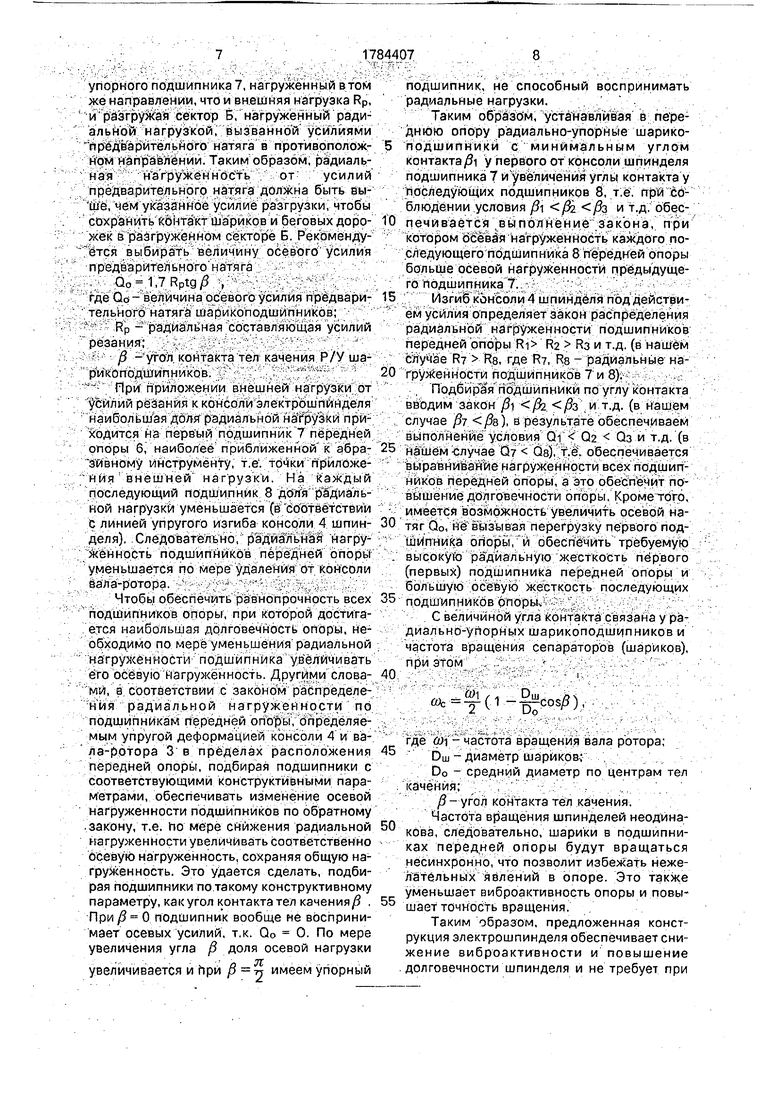

На чертеже показан общий вид электрошпинделя

Электрошпиндель содержит корпус 1 с обмоткой статора 2, вал-ротор 3, несущий на консоли 4 оправку 5 со шлифовальным кругом, переднюю б и заднюю (на чертеже не показана) опоры. Передняя опора 6 выполнена на двух радиэльно-упорных шарикоподшипниках 7 и 8, внутренние кольца которых жестко установлены на валу-роторе 3, наружные кольца подшипников 7 и 8 жестко закреплены в корпусе 1 шпинделя. Электрошпиндель имеет узел предварительного осевого натяга подшипников опор (на чертеже не показан).

Радиально-упорные шарикоподшипники 7 и 8 передней опоры имеют разные номинальные углы контакта и/% . При этом угол контакта тел качения радиально- упорного подшипника 7, установленного со стороны консоли 4 вала 3 шпинделя, меньше угла контакта /% последующего подшипника, т.е. {3- {h

Электрошпиндель работает следующим образом.

Перед началом эксплуатации устанавливают предварительный осевой натяг радиально-упорных шарикоподшипников опоре Помощью узла предварительного натяга, установленного у задней опоры шпинделя. Величина усилия предварительного осевого натяга выбирается в зависимости от усилий резания.

Усилие предварительного осевого натяга Qo радиально-упорных Шарикоподшипников передней опоры электрошпинделя должно быть достаточным для обеспечения контактирования всех шариков радиально- упорных шарикоподшипников даже при воздействии максимальных усилий внешней нагрузки, т.е. радиальной составляющей усилия резания Rp Это обусловлено тем, что внешняя нагрузка вызывает асимметрию распределения нагруженное™ тел качения по периметру беговой дорожки, дополнительно нагружая сектор А радиальноупорного подшипника 7, нагружённый в том же направлении, что и внешняя нагрузка Rp, и разгружая сектор Б, нагружённый радиальной нагрузкой, вызванной усилиями предварительного натяга в противополож- 5 ном направлении. Таким образом, радиальная Загруженность от усилий предварительного натяга должна быть вы- ш е, чем указанное усилие разгрузки, чтобы сохранить контакт шариков и беговых доро- 10 жек в разгруженном секторе Б. Рекоменду- ется выбирать величину осевого усилия предварительного натяга . ,7RPtg/S V

где QQ- величина осевого усилия предвари- 15 тельного натяга шарикоподшипников; Rp - радиальная составляющая усилий резания;

Р -угол контакта тел качения Р/У шарикоподшипников.. 20 - При приложении внешней нагрузки от усилий резания к консоли электрошпйнделя наибольшая доля радиальной наУрузки приходится на перв ый подшипник 7 передней опоры 6, наиболее приближенной к абра- 25 зйвному инструменту, т.е. точки приложеия внешней нагрузки. На каждый последующий подшипник 8 до Ля р йдиаль- ной нагрузки уменьшается (в соответствии - с линией упругого изгиба консоли 4 шпин- 30 деля). Следовательно, радиальная нагру- женность подшипников передней опоры уменьшается по мере удаления от консоли вала-ротора. .,

Чтобы обеспечить равнопрочность всех 35 подшипников опоры, при которой достигается наибольшая долговечность опоры, необходимо по мере уменьшения радиальной нагруженное™ подшипника увеличивать его осевую иагруженность. Другими слова- 40 ми, в соответствии с законо м распределения радиальной нагруженности по подшипникам передней опоры, определяемым упругой деформацией консоли 4 и ва- ла-ротора 3 в пределах расположения 45 передней опоры, подбирая подшипники с соответствующими конструктивными пара- Метрами, обеспечивать изменение осевой нагруженности подшипников по обратному .закону, т.е. по мере снижения радиальной 50 нагруженное™ увеличивать соответственно - осевую нагружен ность, сохраняя общую на- гружеиность. Это удается сделать, подбирая подшипники по такому конструктивному параметру, как угол контакта тел качения/5 . 55 При/ 0 подшипник вообще не воспринимает осевых усилий, т.к. Qo О. По мере увеличения угла / доля осевой нагрузки

увеличивается и при ft --п имеем упорный

подшипник, не способный воспринимать радиальные нагрузки.

Таким образо м, устанавливая в переднюю опору радиально-упорные шарикоподшипники с минимальным углом контакта/ у первого от консоли шпинделя подшипника 7 и увеличения углы контакта у последующих подшипников 8, т.е. при соблюдении условия Д и т.д. обеспечивается выполнение закона, при котором осевая нагруженное™ каждого последующего подшипника 8 п ередней опоры больше осевой нагруженности предыдущего Подшипника 7. Изгиб консоли 4 шпинделя под действием усилия определяет закон распределения радиальной нагруженности подшипников передней опоры RI Ra Ra и т.д. (в нашем С лучае R RS, где Ry, Rs - радиальные на- гружениости подшипников 7 и 8).

Подбир ая подшипники по углу контакта вводим закон fli /fe .и т.д. (в нашем случае Дг ), в результате обеспечиваем выполнение условия Qi Q2 Оз и т.д. (в нашем -случае Q Qs), т.е. обеспечивается выравнивание нагруженности всех подшипников передней опоры, а это обеспечит повышение долговечности опоры. Кроме того, имеется возможность увеличить осевой натяг Qo, не вызывая перегрузку первого подшипника оп оры/й обеспечить требуемую высокую радиальную жесткость первого (первых) nofloinnHHka передней опоры и большую осевую жесткость последующих подшипников опорьи

С величиной угла контакта связана у ра- диально-упорных шарикоподшипников и частота вращения сепараторов (шариков), при этом

0)1

D,

()

где частота вращения вала ротора;

Ош - диаметр шариков;

DO - средний диаметр по центрам тел качения;

/ -угол контакта тел качения.

Частота вращения шпинделей неодинакова, следовательно, шарики в подшипниках передней опоры будут вращаться несинхронно, что позволит избежать нежелательных яёлёний в опоре. Это также уменьшает виброактивность опоры и повышает точность вращения.

Таким образом, предложенная конструкция электрошпинделя обеспечивает снижение виброактивности и повышение долговечности шпинделя и не требует при

внедрении существенных изменений в кон-предварительного осевого натяга подшипструкции серийных электрошпинделей, кро-никое опор шпинделя, отличающийся

ме организации измерения углов контактатем, что, с целью снижения виброактивноподшипников при комплектовании опор.сти и повышения долговечности путем вы5равнивания нагруженности всех

Формула изобретенияподшипников передней опоры, последняя Электрошпиндель, содержащий кор-выполнена в виде радиально-упорных ша- пус, вал-ротор, переднюю и заднюю опоры,рикоподшипников одинаковой размерно- каждая из которых выполнена по крайнейсти, но имеющих разные номинальные углы мере из двух радиально-упорных шарико- 10контакта тел качения, при этом со стороны подшипников, внутренние кольца которыхконсоли шпинделя установлен радиально- жестко закреплены на валу-роторе, наруж-упорный шарикоподшипник с минимальные кольца шарикоподшипников переднейным углом контакта тел качения, а опоры жестко закреплены в корпусе, а за-последующие шарикоподшипники п ере- дней опоры выполнены плавающими, с ко- 15дней опоры имеют монотонно увеличиваю- торыми взаимодействует узелщиеся углы контакта тел качения.

| Шпиндельная опора | 1966 |

|

SU231289A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шпиндель станка | 1972 |

|

SU456707A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Узел предварительного натяга подшипников качения | 1984 |

|

SU1200004A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-12-30—Публикация

1991-03-05—Подача