(54) СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ПАРАМЕТРОВ

РАСТВОРЕНИЯ ТВЕРДЫХ ВЕЩЕСТВ В РАСПЛАВАХ МЕТАЛЛОВ

И СПЛАВОВ ПРИ ТЕМПЕРАТУРАХ ВЫШЕ 1000°С

1

Изобретение относится к физической химии применительно к металлургии и литейному производству.

Известен способ определения кинетических параметров растворения, например, коэффициента диффузии в расплавах металлов при анодном растворении электроотрицательного компонента из жидкометаллического сплава, заключающийся в том, что потенциостатический анализ ведут с подачей на вход потенциостата напряжения, соответствующего началу ионизации компонента сплава, конкурирующего с растворяемым, снимают зависимость тока от времени, по которой судят об искомой величине 1.

Однако этот способ имеет ограниченное применение

Наиболее близким техническим решением к изобретению является способ определения кинетических параметров растворения, например коэффициента диффузии углерода в расплаве железа, путем сбрасывания в расплав добавки мелкодисперсного графита, отбора проб при различных выдержках с последующим химанализом 2.

Однако известный способ характеризуется недостаточной точностью метода, сложностью проведения опыта, требующего проведения нескольких плавок для отбора проб, . и существенными затратами времени на про ведение химанализа. Кроме того, измерение кинетических параметров указанным способом не учитывает угар элементов, так как опыт ведется в окислительной атмосфере, что также снижает достоверность получае10 мых результатов.

Целью изобретения является повыщение точности измерений и определения в одном опыте термодинамических и кинетических параметров растворения твердых веществ

в высокотемпературном расплаве.

Поставленная цель достигается тем, что согласно способу определения кинетических параметров растворения твердых веществ в расплавах металлов и сплавов при температурах выще 1000°С путем растворения твердой добавки в исследуемом расплаве исследуемый расплав и твердую добавку помещают в калориметр с изотермической оболочкой и регистрируют изменение температуры калориметрической ванны в процессе растворения твердой добавки, по которому находят искомые параметры.

Скорость растворения и коэффициент диффузии определяют из уравнений:

Се -dX4TJ i-v.

dl S- ДТ

-f

du

PS Vf

D2 + Jr5.X.s 0;

3271 -АХ-г

Л4Ч, -rlO-rrZAV.-r

8-AXT

где D - коэффициент диффузии;

ДТ - изменение температуры калориметрической ванны; S - площадь контакта расплава со

стенкой ванны;

jl - коэффициент теплообмена металла ванны со стенкой; Се - теплоемкость расплава; 1 - удельный тепловой эффект растворения;

Vs - массовая скорость растворения; PS - плотность растворяемого твердого вещества;

АХ- движущая сила процесса растворения; время.

Сущность изобретения состоит в следующем. В высокотемпературный калориметр с изотермической оболочкой устанавливают тигель с навеской исследуемого металла, а в щлюзовую камеру помещают твердую добавку. После герметизации калориметрической ванны из рабочего объема печи откачивают воздух до получения заданной опытом степени разрежения и напускают инертный газ. Затем включают нагреватель печи, расплавляют навеску исследуемого металла и выдерживают расплав при его температуре выще ликвидуса, строго поддерживая заданную температуру выдержки в рабочем объеме ванны с помощью высокоточного регулятора температуры. После выдержки сбрасывают в тигель с расплавом твердую добавку через щлюзовое устройство и регистрируют изменение температуры кйлориметрической ванны до полного растворения добавки, и по площади фигуры теплообмена на термограмме растворения добавки определяют скорость растворения и коэффициенты диффузии.

Способ реализован на примере растворения графита в расплаве чугуна.

Изменение температуры расплава в калориметре происходит в результате нагрева добавки, теплового эффекта растворения и теплообмена расплава со стенкой тигля. Эти три процесса идут с различными скоростями, что в конечном итоге и определяет форму экспериментальной кривой изменения температуры во времени.

Теплообмен между стенкой тигля и расплавом при небольших относительных перепадах температур между стенкой и распла-вом (ДТ/Тз) и малых числах Био (В,$ 0,25) подчиняется закону Ньютона-Рихмана:

q(T) ot-AT (Т),

(i:

где 4 - тепловой поток;

ДТ - разность температур стенки Т

и расплава ТЕ ; /-,коэффициент теплоотдачи; t - время.

10 Тепловой эффект процесса, включающий нагрев.добавки от начальной температуры до температуры расплава и ее растворение, равен:

Q ci-s-/дт(т) dt.

(2)

где S - площадь контакта расплава со

стенкой.

Величину ot-S определяют калибровкой, применяя известные данные по теплотам плавления и значения стандартных энтальпий эталонных веществ.

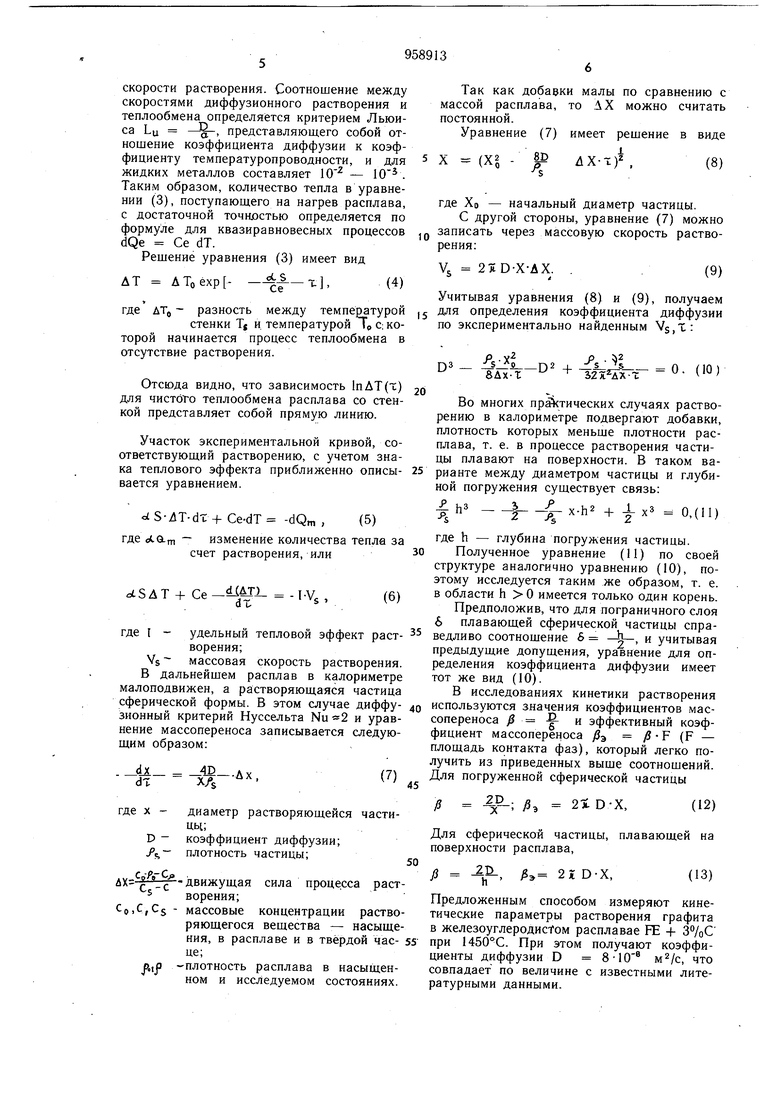

Интеграл в правой части уравнения (2) получают экспериментально, как площадь под кривой ДТ(т-). Используя ее форму, можно вычислить скорость растворения добавки, если скорость выделения тепла при растворении сравнима со скоростью теплообмена со стенкой.

На чертеже показана экспериментальная кривая зависимости ДТ(т:) для процесса растворения графита в железоуглеродистом расплаве.

Время д определяет сброс добавки в расплав. It - начало растворения, его конец. При этом температур.а расплава изменяется от to до IK .

Окончание процесса определяется с помощью кривой теплообмена, получаемой следующим образом.

В отсутствие растворения процесс выравнивания температур расплава и стенки в калориметре, в определенном приближении описывается уравнением:

ci-SAT-dt

(3)

где Се - теплоемкость расплава.

Левая часть уравнения выражает количество тепла, отданного стенкой в расплав за время dt. Правый член равен количеству тепла, полученному расплавом при изменении его температуры на dT за время d ъ. Скорость выравнивания температуры в расплаве гораздо выще скорости теплоотдачи от стенки. Это вытекает из следующих соображений: скорость теплообмена сравнима со скоростью выделения тепла при растворении, которая пропорциональна. скорости растворения. Соотношение между скоростями диффузионного растворения и теплообмена определяется критерием Льюиса LU а представляющего собой отношение коэффициента диффузии к коэффициенту температуропроводности, и для жидких металлов составляет Ю - 10 . Таким образом, количество тепла в уравнении (3), поступающего на нагрев расплава, с достаточной точностью определяется по форму 1е для квазиравновесных процессов dQe Се dT. Рещение уравнения (3) имеет вид ДТ АТоёхр - . где ДТ, - разность между температурой стенки Tj и температурой Т С: которой начинается процесс теплообмена в отсутствие растворения. Отсюда видно, что зависимость lnAT(i;) для чистого теплообмена расплава со стенкой представляет собой прямую линию. Участок экспериментальной кривой, соответствующий растворению, с учетом знака теплового эффекта приближенно описывается уравнением. ctS-4T-dt +Ce.dT -dQ , (5) где Лйт изменение количества тепла за счет растворения, или S Д Т + Се - - - I-Vc , где I - удельный тепловой эффект растворения;Vs массовая скорость растворения. В дальнейшем расплав в калориметре малоподвижен, а растворяющаяся частица сферической формы. В этом случае диффузионный критерий Нуссельта Nu «2 и уравнение массопереноса записывается следующим образом: f-Ах. d I. где X - диаметр растворяющейся частицы;D коэффициент диффузии; Д- плотность частицы; движущая сила процесса раст ворения; Co,C,Cs - массовые концентрации раство ряющегося вещества :- насыще ния, в расплаве и в твёрдой часце;ft,p -плотность расплава в насыЩенном и исследуемом состояниях. Так как добавки малы по сравнению с массой расплава, то АХ можно считать постоянной. Уравнение (7) имеет решение в виде ЛХ-т-f , X (Х| где Хв - начальный диаметр частицы. С другой стороны, уравнение (7) можно записать через массовую скорость растворения:V, 27iD-X-AX. л Учитывая уравнения (8) и (9), получаем для определения коэффициента диффузии по экспериментально найденным Vs,X: Р Y р Л2 ПЗ )2 4- ПО ) 8Дх-г Во многих практических случаях растворению в калориметре подвергают добавки, плотность которых меньше плотности расплава, т. е. в процессе растворения частицы плавают на поверхности. В таком варианте между диаметром частицы и глубиной погружения существует связь: |- Ьз1- x-h2 + -1- хз о,(11) где h - глубина погружения частицы. Полученное уравнение (11) по своей структуре аналогично уравнению (10), поэтому исследуется таким же образом, т. е. в области h 0 имеется только один корень. Предположив, что для пограничного слоя 6 плавающей сферической частицы справедливо соотношение 6 -, и учитывая предыдущие допущения, уравнение для определения коэффициента диффузии имеет тот же вид (10). В исследованиях кинетики растворения используются значения коэффициентов массопереноса у -Е- и эффективный коэффициент массопереноса /S F (F - площадь контакта фаз), который легко получить из приведенных выше соотношений. Для погруженной сферической частицы ; э 2i D -Х, Для сферической частицы, плавающей на поверхности расплава. Л . ., 21 D-X, Предложенным способом измеряют кинетические параметры растворения графита в железоуглеродистом расплавае FE + 3%С при 1450°С. При этом получают коэффициенты диффузии D 8-10 , что совпадает по величине с известными литературными данными.

Способ может быть применен в ЦЗЛ металлургических заводов, НИИ, а также на машиностроительных заводах при исследованиях кинетики растворения твердых материалов в расплавах металлов при высоких температурах (Т 1000°С).

Формула изобретения

Способ определения кинетических параметров растворения твердых веществ в расплавах металлов и сплавов при температурйх выше 1000°С путем растворения твердой добавки в исследуемом расплаве, отличающийся тем, что, с целью повышения точности измерений и определения в одном

опыте термодинамических и кинетических параметров растворения твердых веш,еств в высокотемпературных расплавах, исследуемый расплав и твердую добавку помеш,ают в калориметр с изотермической оболочкой и регистрируют изменение температуры калориметрической ванны в процессе растворения твердой добавки, по которому находят искомые параметры.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 658462, кл. G 01 N 37/48, 1976.

2.Mihajlotfic А., Marineek В. «Arch. Eisenhuttenwes, 1973, 7, 507-512 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВОК И ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2008 |

|

RU2395610C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОВОЙ МОЩНОСТИ НА КАПИЛЛЯРНОМ ДИФФЕРЕНЦИАЛЬНОМ ТИТРАЦИОННОМ КАЛОРИМЕТРЕ | 2007 |

|

RU2347201C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ИЛИ РАСПЛАВЛЕННЫХ ВЕЩЕСТВ | 2009 |

|

RU2484152C2 |

| ГЕТЕРОГЕННАЯ ЖИДКОФАЗНАЯ КРИСТАЛЛИЗАЦИЯ АЛМАЗА | 1998 |

|

RU2169700C2 |

| Способ определения коэффициентов диффузии в расплавах и устройство для его осуществления | 1990 |

|

SU1778629A1 |

| КАПИЛЛЯРНЫЙ ДИФФЕРЕНЦИАЛЬНЫЙ ТИТРАЦИОННЫЙ КАЛОРИМЕТР | 2007 |

|

RU2335743C1 |

| Деформационный калориметр | 1984 |

|

SU1642275A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩИХ ДОБАВОК ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2005 |

|

RU2296175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

| Способ определения теплопроводности жидкого металла | 1978 |

|

SU1057828A1 |

..

Авторы

Даты

1982-09-15—Публикация

1980-08-04—Подача