ОБЛАСТЬ ТЕХНИКИ

Применение синтетических алмазов (СА) в современной сфере материального производства очень обширно. Практически нет отрасли материального производства, где бы не применялись синтетические алмазы. Наиболее широкое применение СА находят в машиностроении [1]:

алмазно-абразивная обработка режущего инструмента;

алмазно-абразивное шлифование металлов;

алмазное хонингование;

алмазно-абразивная обработка хрупких неметаллических материалов;

обработка древесных материалов, пластиков и резины;

применение инструментов из СА в бурении скважин;

чистовая обработка твердосплавного и быстрорежущего инструмента на всех инструментальных заводах.

Алмаз в электронной технике находит самое широкое распространение. Так, в США и Японии появились сообщения [2] о разработке алмазных микросхем для компьютеров (фирма Sumitomo Electric), о промышленном выпуске теплоотводов (она же) и акустических мембран на алмазных пленках (фирма Sony).

В настоящее время созданы на основе алмаза биполярные транзисторы, диоды-Шоттки, точечно-контактные транзисторы и полевые транзисторы. Наибольший практический интерес представляют СВЧ транзисторы с проницаемой базой. Высокая мощность СВЧ транзисторов, которая достигает 20 Вт на частоте 30 ГГц, а это на порядок выше мощности лучших современных приборов такого типа. Алмаз с его рекордной теплопроводностью может привести к подлинному перевороту в технологии подложек для больших и сверхбольших интегральных микросхем [2].

Следует отметить, что в полупроводниковой технологии СА освоены всего две-три легирующие примеси, вводимые в процессе роста кристаллов, а в при родных алмазах около 50 разнообразных примесей и дефектов в различных сочетаниях.

УРОВЕНЬ ТЕХНИКИ

Современные методы синтеза алмаза можно классифицировать [1]:

1. Синтез при высоких статических давлениях;

2. Синтез при высоком нагружении;

3. Гетерогенная кристаллизация из газовой фазы;

4. Лазерный синтез;

5. Плазменный синтез

Наиболее близким аналогом предлагаемого изобретения является способ гетерогенной кристаллизации алмаза из газовой фазы, изложенный в [4].

В гетерогенной нуклеации можно выделить два возможных источника атомов, идущих на образование критического зародыша или присоединяющихся к растущей ступени. Атомы углерода (в составе молекулы или радикала) могут присоединяться либо непосредственно из газовой фазы (реакция прямым ударом механизм Райдила), либо из адсорбированного двумерного газа благодаря поверхностной миграции (механизм Лэнгмюра).

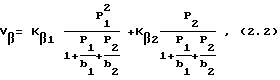

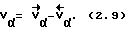

Рассмотрим двухкомпонентную систему, например метан и водород. Введем следующие обозначения:

P1----P2- - парциальные давления метана и водорода;

θ1__θ2_ - степени заполнения поверхности адсорбированным метаном (или метальным радикалом) и водородом. Тогда скорость роста графита, лимитируемая скоростью нуклеации, определяется как

~θαβ+θαβ•J, (2.1)

где J - поток молекул метана на единицу поверхности. Здесь первое слагаемое соответствует нуклеации из двумерного адсорбированного слоя, тогда как второе слагаемое соответствует процессу образования критического зародыша по механизму прямого удара.

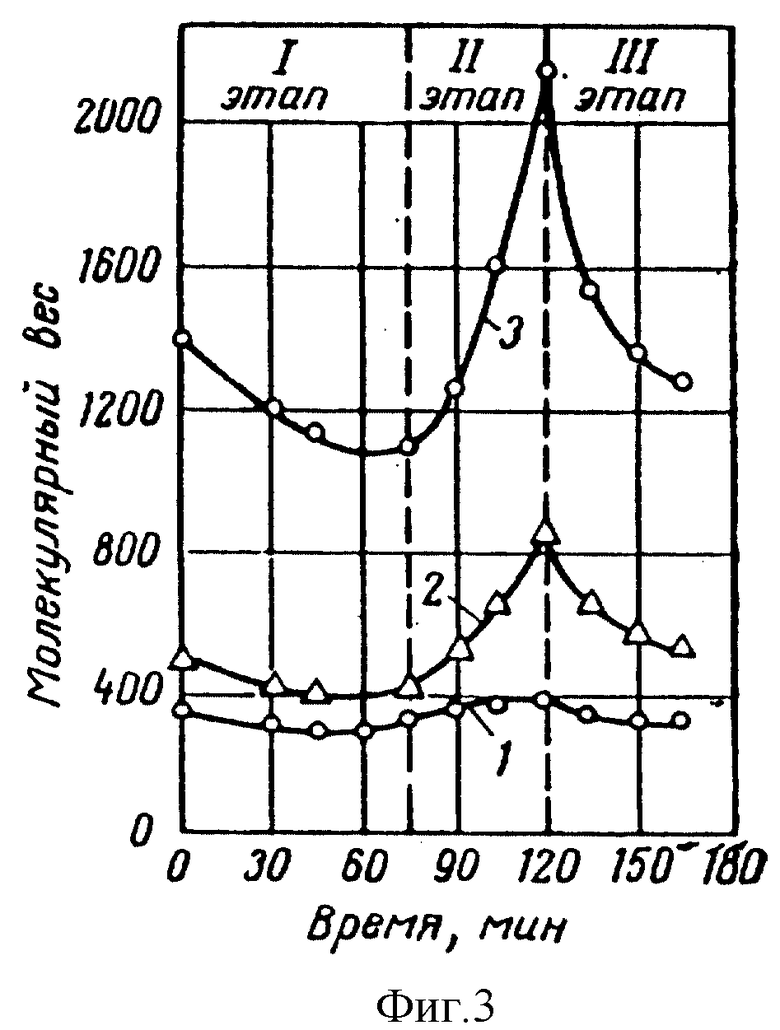

В случае применимости изотермы Лэнгмюра для двухкомпонентной системы

где b1 и b2 - константы адсорбции метана и водорода; Kβ1 и Kβ2 - константы скоростей реакций, зависящие в основном от температуры. Когда графит растет на некоторых металлах, скорость его роста может быть значительно больше.

Карбиды металлов (например, карбиды никеля) могут служить готовыми критическими зародышами. Другим примером повышенной скорости роста графита является образование нитевидных кристаллов. В них базисные плоскости ориентированы вдоль направления роста, что и обеспечивает высокую скорость, а также рекордную прочность на разрыв.

Исследования по кинетике роста алмаза в основном выполнены на высокодисперсных алмазных порошках. Каждая частица такого порошка представляет собой несовершенный кристалл с большой плотностью изломов, сколов, т.е. готовых ступеней роста. Кроме того, на грани алмаза (100) уже один атом является зародышем, и работа образования равна нулю.

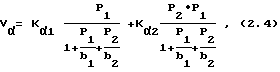

Анализ экспериментальных данных позволяет предположить следующий механизм роста алмаза. Алмаз растет на алмазной подложке на местах, свободных от хемосорбированного метана и водорода, либо через хемосорбированный водород, т.е.

Vα...(1-θ1-θ2)•J1+θ2•J1, (2.3)

здесь θ - степень заполнения поверхности; J - поток углеводорода. При использовании адсорбции Лэнгмюра

где Kα1 и Kα2 - константы скоростей реакций, соответственно на чистой поверхности и на поверхности, покрытой хемосорбированным водородом. Необходимо иметь в виду, что константы адсорбции в формуле (1.4) относятся к поверхности алмаза. Как видно из формулы, в определенных условиях скорость роста алмаза при повышении парциального давления водорода в газовой фазе будет увеличиваться.

Совместный анализ уравнений (1.2) и (1.4) показывает, что возможен такой процесс, когда скорость роста алмаза будет настолько больше скорости роста графита, что последний допустимо рассматривать как примесь, которая может быть заращена алмазом.

Предложенный механизм роста позволяет сделать допущение, что графит растет через метильные радикалы, тогда как алмаз, по крайней мере частично, через метастабильные радикалы H5.

Изобарно-изотермический потенциал алмаза в области термодинамической устойчивости графита больше, чем изобарно-изотермический потенциал графита. Поэтому парциальные равновесные давления углеродсодержащих газов над алмазом больше, чем над графитом. Расчеты показывают, что равновесное давление метана над алмазом при температурах выше 1000oC в 2 раза превышает соответствующее для графита. Следовательно, при заданном парциальном давлении метана пересыщение над алмазом всегда меньше, чем над графитом. В зависимости от температуры и суммарного давления относительная разность пересыщений над алмазом и графитом будет изменяться. Поэтому будет изменяться отношение скоростей нуклеации алмаза и графита.

В кинетическом отношении алмаз ведет себя значительно более инертно по отношению к газам, нежели графит, что связано с особенностями их структуры. Как известно, химические связи в решетке алмаза носят характер SP3 - гибридизации, тогда как у графита соответствует SP2 - гибридизация. Энергия одинарной SP3 - связи составляет 348 кДж/моль, тогда как энергия SP2 - связи 607 кДж/моль, что значительно меньше суммы энергий одинарных связей. Замена двух соседей атомов углерода в решетке алмаза на водород практически не меняет характера электронных взаимодействий, тогда как аналогичная операция с атомами углерода в решетке графита меняет характер электронных связей во всем углеродном кольце.

По аналогии различие во взаимодействии алмаза и графита с атомарным водородом можно уподобить различию в реакциях гидрирования этана и ацетилена или циклогексана и бензола. На этом основаны способы отделения алмаза от графита. Так, при кипячении в хлорной кислоте (температура кипения 203oC), выделяющийся при разложении последней, атомарный кислород газифицирует графит, но практически не взаимодействует с алмазом.

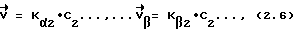

Приближенно скорости роста алмаза и графита могут быть записаны в виде

Vα1= Kα1•C1....,....Vβ1= Kβ1•C1...., (2,5)

где C1 - концентрация углеводорода; Ki1 - константы скоростей реакций.

Если в среде имеется атомарный водород с концентрацией, значительно превышающей равновесную при данной температуре, то скорости обратимых реакций газификации можно записать в виде

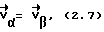

где C2 - концентрация атомарного водорода; Ki2- константы скоростей реакций газификации атомарным водородом. Условием отсутствия выделения углерода в неалмазной форме будет

откуда легко найти критическую концентрацию атомарного водорода

C2= (Kβ1/Kβ2)•C1 (2.8)

при данном парциальном давлении углеводорода.

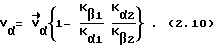

Суммарная скорость роста алмаза равна разности скоростей прямой и обратной реакций

Подставляя критические значения концентрации атомарного водорода, легко получить скорость роста алмаза без выделения графита

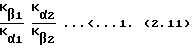

Чтобы углерод мог кристаллизоваться в форме алмаза, необходимо выполнять условие

Проведенный выше расчет сделан без учета влияния молекулярного водорода на процесс кристаллизации алмаза и графита. В последнем случае получающиеся формулы очень громоздки, но не приносят ничего принципиально нового. С кинетическими особенностями роста алмаза и графита связаны аномальные эффекты, заключающиеся во фракционировании стабильных изотопов углерода 12C и 13C. Было обнаружено, что при росте алмаза последний поглощает большую долю более тяжелых изотопов углерода, тогда как графит "отдает предпочтение" более легким изотопам. Эффект различного фракционирования изотопов углерода может быть объяснен, если принять, что графит растет из радикалов H3, тогда как при росте алмаза образуются комплексы Н5. В этом случае коэффициенты разделения будут противоположны по знаку для графита и алмаза. В результате алмаз получается изотопно более "тяжелым", нежели графит. Этот эффект структурного фракционирования изотопов носит чисто кинетический характер.

Полученный экспериментально коэффициент разделения изотопов на несколько порядков превышает термодинамический эффект фракционирования.

Наращенные из газовой фазы алмазные порошки могут обладать несколько иными свойствами, нежели исходные. Так, их прочность может повышаться вследствие залечивания трещин и дефектов. Кроме того, возможна прививка различных функциональных групп на поверхность алмаза.

Существенным научным и практическим достижением является разработка методов получения алмазоподобных пленок из атомных и ионных пучков.

При росте алмазоподобных пленок из атомных и ионных пучков атомы углерода (или комплексы из нескольких атомов) не сразу теряют свою подвижность. Лишь по прошествии некоторого времени они "встраиваются" в решетку, образуя с другими атомами алмазные и графитовые типы связей. Обычно в этих экспериментах подложка охлаждается до температуры жидкого азота. Поэтому авторы условно выделяют приповерхностный слой, где происходит образование зародышей новой фазы, частицы которой затем переходят непосредственно в "твердую фазу".

Изложенный адсорбционный принцип кристаллизации алмаза из газовой фазы на подложках различного вида (алмазные, металлические, диэлектрические) в настоящее время не имеет промышленного применения, так как не позволяет открыть путь прикладной технологии в производстве синтетических алмазов.

Многолетняя экспериментальная наука, воплощающая в жизнь этот принцип, еще не достигла необходимого развития, чтобы указать однозначно критерии производственной технологии синтеза алмаза из газовой фазы различными способами:

термическое разложение углеводородов различного состава в присутствии или в атмосфере различных газов (водорода, аргона, гелия и других газов разбавителей); плазмохимические методы осаждения углеводородной плазмы на различные подложки.

Из множества способов, реализующих гетерогенный механизм синтеза СА из газовой фазы, невозможно отдать предпочтение какому-либо, чтобы внедрить в производство. Очень богатый экспериментальный материал, с не менее богатым теоретическим обоснованием этого принципа, пока не позволяет однозначно указать путь производству в синтезе СА. Экспериментально получаемые кристаллы очень мелкие (около 50 мкм), а алмазные эпитаксиальные пленки получаются, как правило, поликристаллическими с многочисленными дефектами, где присутствует графит и различные модификации углерода. Более того, при достижении определенной толщины (0,1 мкм) для пленок, выращиваемых на различных подложках, эпитаксиальный рост вообще прекращается.

В настоящее время производство синтетических алмазов (СА) осуществляется методом гидростатического прессования [3, 5] в присутствии металлических катализаторов (Fe, Co, Ni, Mn и др.). Весь спектр получаемых СА этим способом в основном применяется для целей обработки различных материалов алмазными инструментами. В таких отраслях промышленности, как радиоэлектроника и оптика, получаемые СА не находят применения из-за неудовлетворительных свойств или их отсутствием вообще. Отсутствие необходимых характеристик есть следствие способа синтеза.

Предлагаемое изобретение в полной мере решает все задачи, которые требует промышленное производство от синтетического алмаза. Более того, предлагаемый способ кристаллизации алмаза позволяет получать алмазы с любыми наперед заданными свойствами, чего не в состоянии предложить промышленности ни один из известных способов кристаллизации алмаза.

Существенные отличия предлагаемого изобретения от прототипа.

Поставленная задача достигается тем, что в способе гетерогенной жидкофазной кристаллизации алмаза путем взаимодействия углеводородов с катализатором, согласно изобретению, в качестве углеводородов используют дегидрированные компоненты битума и процесс осуществляют адсорбционным взаимодействием этих компонентов с гидридной поверхностью катализатора, образующейся хемосорбцией водорода при высокотемпературном и каталитическом дегидрировании полидисперсных высокомолекулярных компонентов битума-смол и асфальтенов с последующим адсорбционным переходом последних в кристаллическое состояние - алмаз.

До настоящего времени, несмотря на значительные усилия многих ученых, исследовавших различные алмазные месторождения в Африке, Азии и Австралии, не сложилась общепризнанная теория образования алмазов [1, с. 32].

Из анализа природных источников алмаза, кимберлитов и условий их залегания можно заметить одну характерную особенность, присущую всем без исключения кимберлитовым трубкам:

вмещающие породы кимберлитовых трубок, как правило, песчанники, глинистые сланцы, кварциты, галлиты и карбонатные породы [6, 7];

все эти типы пород в той или иной мере пропитаны битумом [9, 16].

Это главные критерии алмазоносности кимберлитов. Но нет правил без исключения. Множество исключений из этого правила существует. Так, значительное количество кимберлитовых трубок, например, Якутии вообще не содержат алмазов, а сплошь графитизированы (Ботогольский массив [29]). Анализ этого кимберлита показывает, что это сильно щелочной кимберлит, а в присутствии щелочных катализаторов процесс каталитического дегидрирования не протекает. Это общеизвестный факт [17, 30].

На основании этого фактического материала и его анализа авторами был сделан вывод: источником углерода для кристаллизации алмаза является природный битум, а условием гетерогенной кристаллизации являются битуминозные породы, т.е. вмещающие породы кимберлитовой магмы. Кимберлитовая магма является только источником тепла для протекания гетерогенной кристаллизации алмаза.

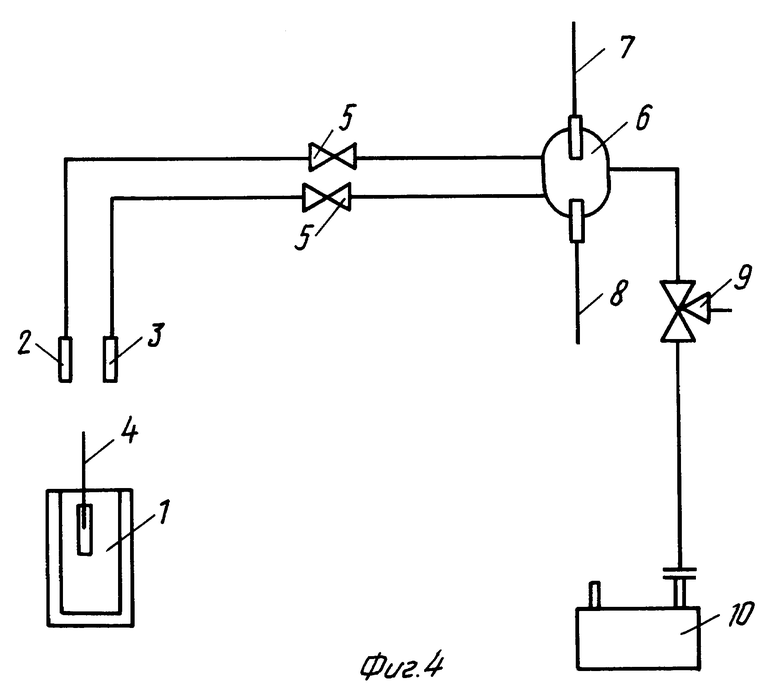

Общая теория кристаллизации, изложенная в [8, с. 57], утверждает:

"Рост кристаллов протекает в два этапа. Первый этап предполагает образование зародышей микроскопического размера. Второй этап состоит в последующем росте этих зародышей до образования определенных граней, что в конечном итоге приводит к возникновению кристалла с его габитусом. Размер и упаковка атомов в кристалле определяются природой данного кристалла и условиями его выращивания.

Рассмотрим условия образования кристаллических зародышей (фаза 2) из гомогенной фазы 1, например паровой, расплава или раствора.

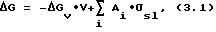

Свободная энергия пересыщенного раствора может уменьшаться в результате выпадения твердой фазы. Тем не менее, такие жидкости замечательно устойчивы, поскольку твердая фаза может образовываться только в том случае, если уменьшается общая энергия системы. Если изменение свободной энергии при переходе между твердой и жидкой фазами есть Gv, то свободная энергия системы уменьшается на эту величину для каждой единицы объема образовавшегося твердого тела, но возрастает на величину, равную энергии поверхности раздела σsi для каждой единицы площади, образовавшейся поверхности твердое тело-жидкость.

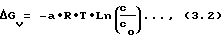

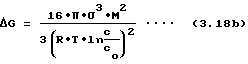

При гомогенном зарождении изменение свободной энергии задается выражением

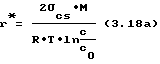

где V есть объем зародыша, который имеет грани площадью Ai, а

здесь a - число ионов, образовавшихся из одной молекулы; R - газовая постоянная; T - температура раствора; C - концентрация при температуре T; C0 - концентрация при температуре T0.

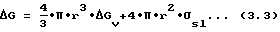

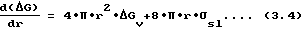

Поведение вновь образовавшейся структуры с кристаллической решеткой в пересыщенной среде зависит от размера этой структуры. Она может расти или опять растворяться, при этом результатом процесса должно быть снижение ее свободной энергии. Изменение свободной энергии, объемной энергии и свободной энергии зарождения ΔG для сферических зародышей радиуса r связаны соотношением

и иллюстрируется на фиг. 1.

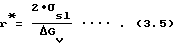

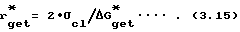

Минимальный размер устойчивых зародышей критического размера получаются дифференцированием уравнения (3.3) по г, т.е.

и, приравнивая  к нулю, найдем критический радиус зародыша

к нулю, найдем критический радиус зародыша

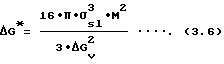

Соответствующая критическая свободная энергия равна

Зависимость  G от r показывает, что зародыш меньше чем r* будет растворяться, тогда как большие чем r* будут расти. Из (3.5) следует, что величина r* уменьшается вместе с уменьшением σsl (т.е. пересыщения) и увеличением ΔGv (т.е. переохлаждения).

G от r показывает, что зародыш меньше чем r* будет растворяться, тогда как большие чем r* будут расти. Из (3.5) следует, что величина r* уменьшается вместе с уменьшением σsl (т.е. пересыщения) и увеличением ΔGv (т.е. переохлаждения).

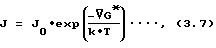

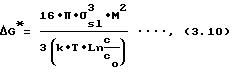

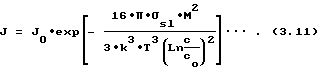

Скорость зародышеобразования J, т.е. число зародышей, образовавшихся в единице объема, за единицу времени можно выразить уравнением Аррениуса:

где J0 - предехспоненциальный множитель, а K - постоянная Больцмана.

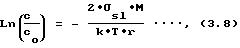

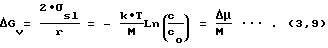

Используя соотношение Гиббса-Томсона:

где M - молекулярный объем, получим

В уравнении (3.7) Δμ - изменение разности химического потенциала данной системы. Таким образом, из уравнения (3.6) критическое изменение свободной энергии равно

а из уравнения (3.7) скорость зародышеобразования есть

Уравнение (3.11) показывает, что температура T, степень пересыщения C и энергия поверхности раздела σsl определяют скорость зародышеобразования.

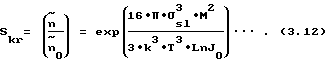

Перегруппировав уравнение (3.11) и положив J равным одному зародышу, так, что LnJ равно нулю, будем иметь

Подставив значения различных параметров, можно получить оценку критического пересыщения, необходимого для спонтанного образования зародышей. Как правило, в процессе выращивания используют пересыщение равное ~ 4.

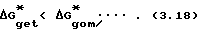

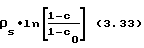

Скорость зарождения зависит в существенной степени от наличия на поверхности мест, на которых происходит рост. Так, ступеньки на поверхности, включения и т.д. являются естественными готовыми участками, которые инициируют процесс зародышеобразования. Этот процесс также стимулируется присутствием в кристаллизаторе определенных областей с локально повышенным пересыщением (например, вблизи охлаждающей поверхности или на поверхности жидкой фазы), наличием трещин и щелей в стенках кристаллизатора, а также примесей в растворе, поскольку присутствие подходящего инородного тела или соответствующей поверхности вызывает зародышеобразование при пересыщениях меньших, чем требуется для спонтанного процесса. Общее изменение свободной энергии, связанное с образованием критических зародышей в условиях гетерогенного зарождения ΔGget*, должно быть меньше, чем при гомогенном зарождении (ΔGgom*), т.е.

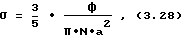

ΔG

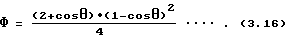

где множитель Φ меньше единицы.

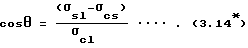

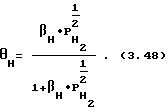

Рассмотрим теперь процесс зарождения кристаллической фазы из жидкой в присутствии инородной твердой фазы (фиг. 2). Если зародыш радиуса r образует угол контакта θ с инородным твердым телом и если обозначим через σcl энергию границы раздела между кристаллической фазой C и жидкостью L, через σsl энергию границы между поверхностью инородного твердого тела (S) и жидкостью, а через σcs - между кристаллической фазой и инородной твердой фазой, то можно записать следующее выражение:

σsl= σcs+σcl•cosθ.... (3.14)

или

Далее имеем

Множитель Φ можно выразить как

Тогда, если θ° равно 180o, то функция cos θ равна минус единице и уравнение (3.13) примет вид

ΔG

Когда θ лежит между 0...180o, имеем Φ меньше 1, следовательно,

При θ равно нулю имеем Φ равно нулю, тогда

ΔG

Таким образом, при ΔG

Поскольку для гетерогенного зарождения ΔGget* меньше или равно ΔG, легко видеть [сравните с уравнением (3.12)], что здесь зародышеобразование имеет место при пересыщениях меньших, чем требуется для спонтанного зародышеобразования" [8].

Для ориентировочных количественных характеристик можно вычислить критический радиус зародыша (описание стр. 6-7)

при  M = 3,4 см3/моль; R = 8,31 Дж/(моль K); T=700 К; C = 6•1023; C0 = 4,5•1022 (концентрации атомов углерода в растущем кристалле и в расплаве битума при содержании углерода в битуме 80%). Подставив эти численные значения, найдем критический радиус кристалла алмаза r* = 22,5•10-8 см. При этих же параметрах критическая свободная энергия Гиббса

M = 3,4 см3/моль; R = 8,31 Дж/(моль K); T=700 К; C = 6•1023; C0 = 4,5•1022 (концентрации атомов углерода в растущем кристалле и в расплаве битума при содержании углерода в битуме 80%). Подставив эти численные значения, найдем критический радиус кристалла алмаза r* = 22,5•10-8 см. При этих же параметрах критическая свободная энергия Гиббса

Подставив численные значения величин, найдем ΔG = 1,05•10-16 Дж. Это та энергия, которая выделяется при образовании кристаллического зародыша критического радиуса. Критический зародыш с определенным выше радиусом содержит в своем объеме 9000 атомов углерода. Нетрудно определить, что средний молекулярный вес асфальтенов, переходящих в алмаз, равняется 750. Энергия, выделяемая при кристаллизации, один моль алмаза, 7 кДж/моль. Однако в действительности эта энергия значительно уменьшается с учетом гетерогенного множителя Ф (θ), так как объем зародыша критического размера уже не есть сфера радиуса r*, а сферический сегмент. Из этих элементарных подсчетов получаются вполне приемлемые, с точки зрения реализации этого метода, количественные характеристики кристаллизации алмаза. В эти подсчеты входит величина поверхностной энергии, которая отделяет расплав битума от растущего кристалла. Однако в формуле (3.6) величина ΔG > 0, а чтобы процесс протекал самопроизвольно, необходимо понижение ΔG. Это достигается тем запасом энергии, которой обладает строительный материал расплава битума смолы и асфальтены. В самом деле так это и происходит, если посмотрим на конечные продукты термической деструкции битума. Энтальпия образования этих продуктов [32, с. 62] Н, кДж/моль, равна:

Графит (монокристаллический) - 0

Пироуглерод - 1,0

Алмаз - 2,51

Стеклоуглерод - 5,36

Кокс - 8,08

Кокс и графит - это продукты гомогенного процесса, а пироуглерод, алмаз и стеклоуглерод - продукты гетерогенного механизма. Все различие в гетерогенном механизме этих продуктов, что они растут или на полностью лишенной водорода поверхности либо на поверхности частично покрытой водородом. Все эти продукты содержат в себе различное количество водорода. Алмаз в своем составе содержит водород как примесь, остальные продукты содержат его в значительных количествах до 8% по массе (кокс). Этот факт указывает, что внешние условия их образования отразились на их внутреннем содержании.

Система (расплав битума-катализатор) стремится к равновесию, уничтожая адсорбционным путем такую большую поверхностную энергию в 5-10 Дж/м, но адсорбированные асфальтены и смолы, поверхностная энергия которых 0,025-0,031 Дж/м, понижая свою энергию, переходят в алмаз и усилия системы оказываются тщетными. Вновь восстановлено начальное состояние с поверхностной энергией в 5-10 Дж/м, но уже с критическим зародышем алмаза. Далее процесс роста алмазной фазы может продолжаться, если пересыщение у границы роста сохраняется в необходимом интервале. В рассматриваемом способе роста кристаллов алмаза из жидкой фазы (битумы), которая по современным данным есть микрогетерогенная дисперсная жидкость [9, 10, 11].

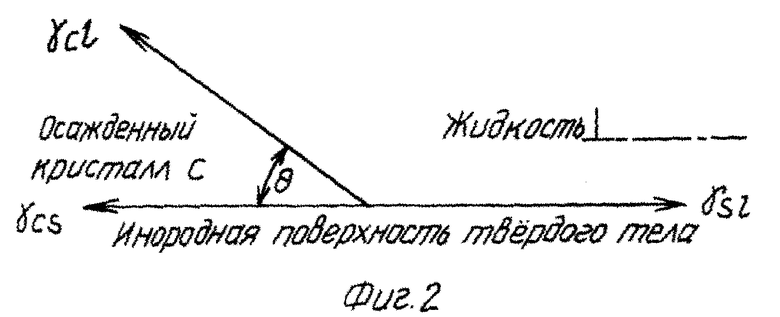

Сложный состав битумов, который состоит в основном из таких компонентов, как асфальтены, смолы и высокомолекулярные углеводороды (масла). В основном этими компонентами определяются существенные свойства битумов. Асфальтены в битумах - это наиболее высокомолекулярные углеводороды, в которых сосредоточены все содержащиеся в нефтях металлы V, Ni, Fe, Co, Mn и др., большая часть азота, кислорода и серы [11, с. 8]. Молекула асфальтенов в основном состоит из атомов углерода (80-85 %), а отношение атомов углерода к атомам водорода C: H колеблется в пределах от 0,8 до 0,87. Содержание гетероатомов (металлов, кислорода, азота, серы) составляет от 5 до 11-14% [9, 16]. Асфальтены являются продуктами конденсации смол. Установлено, что эти два компонента (смолы и асфальтены) при определенных условиях могут переходить друг в друга. В битумах смолы являются пластификаторами асфальтенов и обладают хорошей растворимостью в нефтяных углеводородах. Отличие смол от асфальтенов характеризуется меньшей молекулярной массой (500 - 1200), тогда как асфальтены имеют среднюю молекулярную массу (900 - 6000) [9 с. 32]. Асфальтены в отличие от смол при нагревании не плавятся, а разлагаются в интервале температур 175 - 240oC и максимальное количество асфальтенов в битумах может достигать 40% [9] . Среди всех компонентов битума наиболее высокополярными являются асфальтены, поэтому такой полидисперсный раствор, как битум, рассматривают как раствор ПАВ в углеводородах. Необходимо отметить очень важный показатель, как отношение 12C/13C, равное 90,9, для битумов [13, с. 106], а для природных алмазов это отношение находится в пределах от 89,55 до 91,55 (алмазы карбонадо, X разновидность) [12, с. 34]. Все эти элементы при кристаллизации переходят в алмаз как элементы примеси. При кристаллизации алмаза повышение давления в системе будет ускорять рост алмазной фазы, так как реакция протекает с уменьшением объема.

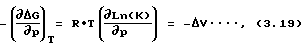

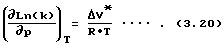

Известное соотношение из химической термодинамики, где константа равновесия K химической реакции зависит не только от температуры, но и от давления, и при постоянной температуре частная производная от энергии Гиббса по давлению выражается [15, 19]

где ΔV - изменение энергии Гиббса в результате реакций распада и уплотнения (конденсации и кристаллизации алмаза) в микрогетерогенном растворе (гудрон, битум) тяжелых углеводородов; K - константа реакций равновесия рассматриваемых реакций; ΔV - изменение объема раствора в результате термодеструкции тяжелого нефтяного сырья.

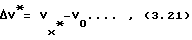

Как следует из теории абсолютных скоростей реакций, зависимость скорости уплотнения и кристаллизации, а именно эти реакции мы рассматриваем, которые содержат в себе реакции распада как слитный механизм, можно записать:

В этом соотношении величина ΔV* есть изменение активационного объема по пути реакции, который представляет собой движение по энергетической поверхности. Изменение активационного объема, к которому приближается реакционная система, выражается соотношением

где  - активационный объем реакционного раствора тяжелых углеводородов, а V0 - исходный объем этого раствора. В активационном объеме Vx в результате конденсации происходит увеличение как количества асфальтенов, так и самой молекулярной массы асфальтенов [9, 11, с. 38-40], в соответствии с этим движением возрастает плотность раствора вследствие отрицательного изменения Δ V*.

- активационный объем реакционного раствора тяжелых углеводородов, а V0 - исходный объем этого раствора. В активационном объеме Vx в результате конденсации происходит увеличение как количества асфальтенов, так и самой молекулярной массы асфальтенов [9, 11, с. 38-40], в соответствии с этим движением возрастает плотность раствора вследствие отрицательного изменения Δ V*.

В соответствии с положениями современной теории эти изменения учитываются

ΔV*= ΔV

В этом равенстве ΔV

В природных условиях битумовмещающими породами в основном являются доломиты, известняки и песчанники [9, 16]. Эти вмещающие породы и служат катализаторами при кристаллизации алмаза.

Адсорбция компонентов битума на поверхности этих пород, которые претерпевают ряд существенных превращений [9; 11, с. 56]. В поры этих минералов проникают компоненты битумов с относительно низкой молекулярной массой. Напротив, углеводороды с относительно высокой молекулярной массой, как смолы и асфальтены, адсорбируются на внешней поверхности битумовмещающих минералов. Следует отметить, что битумовместимость этих пород имеет значительную величину, достигая 50% по массе от веса породы. Таким образом, пленка битума, покрывающая внешнюю поверхность рассматриваемых минералов в основном состоит из смол и асфальтенов, которые являются наиболее полярными компонентами битума.

При нагреве такой битумовмещающей породы до температур 400-600oC будут протекать процессы дегидрирования, диспропорционирования и поликонденсации; [11, 14), результатом которых есть легкие парогазовые углеводороды и водород. Выделяющийся водород как в атомарной форме, так и в молекулярной будет сорбироваться битумовмещающими породами. Поглощение водорода происходит в форме хемосорбции, т.е. в атомарной форме. Действительно, экспериментальные факты подтверждают это положение о хемосорбции водорода на поверхности рассматриваемых минералов. Установлено, что водород обладает значительной проницаемостью в кварце, например при 500 K коэффициент проницаемости водорода

Λh = 0,0108•10-15 моль•м/м•с•Па, (3.23)

а коэффициент диффузии водорода

DH = 1,3•10-12 ... м/c, (3.24)

при температуре 750 К эти величины возрастают соответственно

ΛH = 0,176•10-15 моль•м/м•c•Па (3.25)

DH = 3•10-11 ... м2/c. (3.27)

Как видно из этих экспериментальных данных по водородопроницаемости кварца следует, что значительное возрастание водородопроницаемости происходит при повышении температуры. В то же время проницаемость углеводородных газов, которые выделяются в процессе дегидрирования, например, метана в том же кварце при 750 К, коэффициент диффузии имеет значение = 6•10-22, (3.27)

= 6•10-22, (3.27)

что на одиннадцать порядков меньше чем водорода [17, с. 119-120]. Данные о хемосорбции водорода на окислах в условиях дегидрирования показывают, что адсорбция углеводородов (парафинов, олефинов) меньше чем адсорбция водорода. Так, при 500-700oC водород хемосорбируется катализатором и задерживается в реакторе [17] . Таким образом, реакция дегидрирования сопровождается хемосорбцией водорода на поверхности битумовмещающих минералов, рассматриваемых нами, приводит к формированию гетерогенной поверхности, на которой возможно зарождение центров кристаллизации алмаза.

С выделением парогазообразных углеводородов происходит уплотнение битума и понижение свободной энергии. Из данных термографического анализа методом ТДА (дифференциальный термографический анализ) [18, с. 351] различных марок битума следует, что в процессе нагрева выделяются несколько эндотермических эффектов и один экзотермический эффект. Эндотермические эффекты характеризуются размягчением, плавлением, газовыделением из расплава и вторичным плавлением с газовыделением. Экзоэффект расположен между газовыделением из расплава и вторичным плавлением, которое также сопровождается газовыделением. Для экзоэффекта характерно, что в этой области температур происходит затвердевание и прекращение газовыделения. Это очень важный момент в термодеструкции твердых углеводородов. В этот момент происходит уплотнение битума, сопровождающееся возрастанием как молекулярной массы асфальтенов, так и самих асфальтенов [9; 11, с. 39]. Возрастание процентного содержания асфальтенов происходит за счет смолистой компоненты битума. Описанный экзоэффект относится к асфальтам и асфальтитам, который находится в одном температурном интервале 300-400oC. Образовавшийся поверхностный слой на частицах рассматриваемых минералов можно выразить схематически в соответствии [19, с. 234]

V<---R--->S--->С.

В этой схеме отражен процесс образования кокса, который образуется как стадийный процесс по гомогенной реакции. Когда реакция протекает по гетерогенному механизму, результатом реакции является кристаллический углерод (алмаз). Гетерогенный путь реакции, рассматриваемой нами, характеризуется монослойным покрытием поверхности минералов хемосорбированным водородом. Такие поверхности имеют качественно иные характеристики, чем поверхность рассматриваемых минералов. Так, в работе [20, с. 83] исследованы поверхности оксидов ZnO и TiO, при хемосорбции водорода изменяется заряд поверхности на кристаллах ZnO.

Следует отметить, что плотность поверхностных состояний возрастает до 1013 см2 за счет водородных доноров. За счет этого увеличения поверхностной плотности электронов уменьшается работа выхода [20, с. 83]. Эти вновь приобретенные свойства поверхности при хемосорбции водорода создают качественно иную поверхность. На такой поверхности возможна адсорбция с образованием чисто ковалентных связей.

Как следует из текста описания, основной признак заявленного способа кристаллизации алмаза состоит в том, что в процессе термического разложения компонентов битума в присутствии катализаторов на поверхности последних, хемосорбируется выделяющийся водород, образуя хемосорбированную поверхность, на которой происходит рост кристаллического углерода-алмаза.

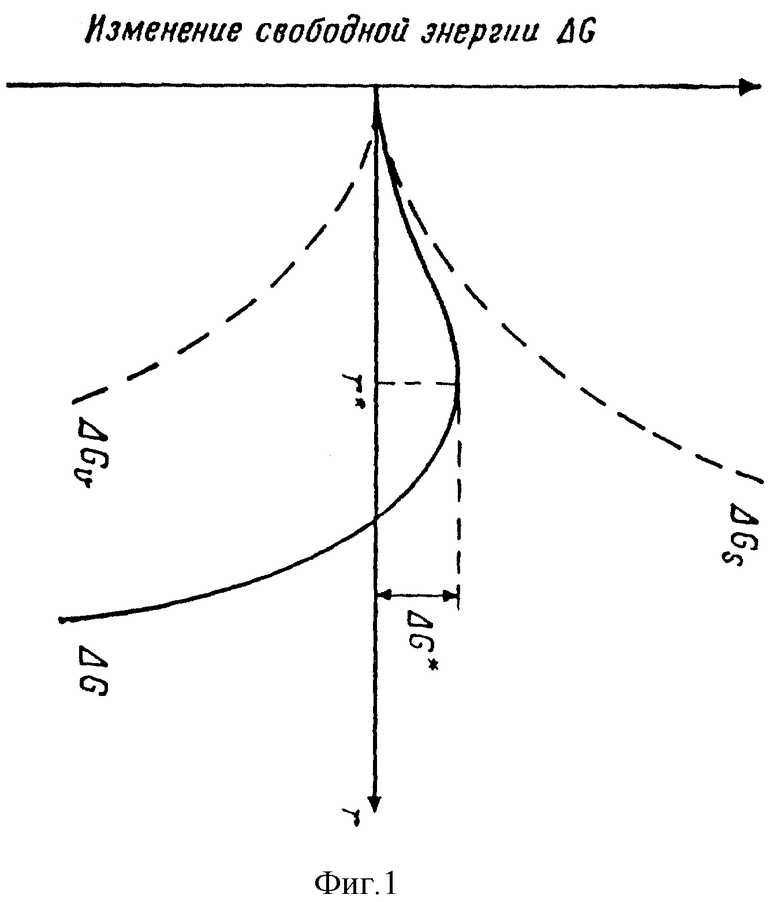

Для решения этого вопроса была создана экспериментальная установка фиг. 4, где схематически показано:

1 - обогреваемый контейнер с расплавом битума;

2 - никелевый мембранный датчик водорода;

3 - медный мембранный датчик водорода;

4 - термопара ХК;

5 - стеклянные вакуумные краны;

6 - стеклянная термостатированная колба;

7 - датчик наличия водорода от эксплозиметра СТХ-17;

8 - датчик остаточного давления ПМТ6-3М1-1 от вакуумметра 13ВТ-003;

9 - стеклянный трехходовой вакуумный кран;

10 - вакуумный насос 2НВР-5ДМ.

Контейнер 1, в котором расплавляется битум до заданной температуры 340-420oC, был изготовлен из стали Х18Н10Т объемом 2 литра, высотой 200 миллиметров и диаметром 110 миллиметров. На внешней цилиндрической поверхности контейнера установлен нагреватель (на фиг. 1 не показан).

Мембранные датчики водорода 2 (никелевый) и 3 (медный) были выполнены в форме цилиндров диаметром 16 миллиметров, толщиной стенок 0,15 миллиметров и длиной 230 миллиметров. К одной из торцов датчиков проваривались медные трубки с внутренним диаметром 4 миллиметра, а второй торец датчиков заваривался соответствующими внутренними вставками. В позиции 5 показаны обычные вакуумные стеклянные краны. Следующим элементом вакуумного поста является термостатированная вакуумная колба 6 объемом 700 сантиметров кубических, в которую были вмонтированы регистрирующий водородный датчик 7 эксплозиметра СТХ-17-8 и датчик 8 остаточного давления (ПМТ6-3М1-1) от вакууметра 13ВТ-003. Термостатированная колба 6 соединялась вакуумным резиновым шлангом через трехходовой вакуумный стеклянный кран 9 с вакуумным насосом 10 типа 2НВР-5ДМ.

Вся вакуумная система откачивалась до полной дегазации в течение 72 часов. После устранения дегазации и натекания система откачивалась до остаточного давления 1,33 Па, после чего отсекали вакуумный насос трехходовым краном 9 и производили градуировку водородного эксплозиметра, чувствительность которого была достигнута 400 ррм.

Во время проведения эксперимента по водородопроницаемости датчиков 2 (никелевого) и 3 (медного) вакуумная система откачивалась до остаточного давления 13,3 Па, затем отсекались датчики водородопроницаемости 2 и 3 от вакуумной системы. После чего продолжалась откачка системы до остаточного давления 1,33 Па, по достижении которого отсекли вакуумную магистраль при помощи трехходового крана 9 от колбы 6. Следующим этапом в ходе эксперимента осуществляли погружение датчиков водородопроницаемости 2 и 3 в расплав битума, в контейнере 1 при температуре 340oC. Температура расплава битума выбиралась не случайным образом, а из экспериментальных данных. При температуре расплава битума 380-420oC происходит быстрый рост алмазной пленки на боковой поверхности мембранного никелевого датчика 2. При выдержке в течение одного часа датчиков 2 и 3 в расплаве битума, а затем при последовательном открытии отсекающих кранов 5 регистрировали показания водородного эксплозиметра 7, показания которого не изменялись. В этот момент времени показания вакуумметра регистрировали повышение давления в системе до 3 Па.

При очистке поверхности никелевого датчика 2 от алмазной пленки путем полировки алмазной пастой с последующей электрохимполировкой и эксперимент повторяли. Аналогичную операцию проводили с медным датчиком 3, на котором отмечался только рост графитоподобной пленки, которая легко удалялась петролейным эфиром. В ходе дальнейшего эксперимента температура битумного расплава была понижена до 340oC, чтобы процесс роста алмазной пленки на боковой поверхности никелевого датчика растянуть во времени. В результате серии экспериментов было зарегистрировано проникновение водорода из расплава битума через мембрану никелевого датчика 2 на уровне 700 ррм по показаниям водородного эксплозиметра 7. Аналогичный эксперимент проводили с медным датчиком 8, результаты которого оказались отрицательными. По истечении 2 часов с момента погружения мембранных датчиков 2 и 3 в расплав битума последние извлекались и промывались в бензине Б-70. На никелевом датчике регистрировалась алмазная пленка толщиной 25-30 мкм, в то время как на медном датчике вся пленка легко удалялась этим растворителем, и датчик приобретал первоначальный вид. По окончании промывки датчиков 2 и 3 от остатков битума система продувалась атмосферным воздухом для удаления водорода из системы и вновь подготавливалась к проведению эксперимента.

На никелевом датчике 2 алмазную пленку не удаляли, а вновь погружали в расплав битума и повторяли эксперимент. Проведенный при таких условиях очередной эксперимент показал отрицательный результат по водородопроницаемости датчиков 2 и 3. На основании этого фактического материала мы полагаем, что экспериментальное подтверждение возникновения хемосорбированной поверхности на катализаторе Ni (мембранный датчик) мы считаем доказанным.

Проницаемость водорода возможна только в форме хемосорбции, а это указывает, что на входной стороне мембранного датчика поверхность носит хемосорбированный характер по водороду. Можно еще отметить, что при любом характере входной поверхности мембраны, если поверхность мембраны покрыта окислами (NiO), то такая поверхность легко восстанавливается водородом, который присутствует в избытке в поверхностном слое. Восстановленная поверхность Ni будет хемосорбировать водород, на которой и происходит рост алмаза. В случае, если поверхность не полностью покрыта хемосорбированным водородом, на ней возможен рост, но не алмаза, а стеклоуглерода или пироуглерода. Поэтому катализаторы не требуют особой чистоты поверхности и их можно использовать многократно. Рассмотрим качественно физические процессы, которые происходят при кристаллизации алмаза из твердых углеводородов типа битум. Так как самым важным существенным моментом при кристаллизации алмаза является выделяющийся водород из кристаллизующегося раствора и взаимодействие его с катализатором (Fe, Ni), то необходимо этот момент рассмотреть [21, 22].

"Процесс проникновения молекул водорода сквозь металлы включает в себя несколько активированных стадий: диссоциативная хемосорбция, переход из адсорбированного состояния в абсорбированное (растворение), диффузия в объем металла.

Атомы водорода в газовой фазе обладают повышенной по сравнению с молекулярным водородом потенциальной энергией ~ 2 эВ в результате разрыва химической связи в молекуле водорода ~ 4 эВ. Эта повышенная потенциальная энергия выделяется в момент контакта атома с металлической поверхностью (теплота хемосорбции в системе Н---Fe Q равна 133 кДж/моль, в системе Н---Ni Q равна 125 кДж/моль [22, 23]) и переходит в основном в колебательную энергию поверхностных атомов металла. Для атомарного водорода процесс растворения всегда экзотермичен."

Хемосорбция водорода может оказывать существенное влияние на изменение работы выхода ΔΦ металлов. В некоторых случаях при насыщении поверхности водородом изменение работы выхода достигает почти 1 эВ, однако в большинстве случаев изменение ΔΦ не превышает 0,4 эВ, при этом знак изменения может быть как положительным, так и отрицательным [22, 25]. Это важная энергетическая характеристика поверхности, поскольку между работой выхода и поверхностной энергией существует зависимость [25]

где φ - работа выхода электрона из хемосорбированной поверхности металла,

N - число Авогадро, a - параметр решетки металла.

При рассмотрении формирующейся границы на хемосорбированной поверхности металла, состоящей из поликонденсированной пленки битума, постепенно переходящей в кристаллическую форму углерод-алмаз.

Выделяющийся водород из раствора битума, покрывающего зерна катализатора, и дифундируя через пленку битума к поверхности катализатора, будет хемосорбироваться на поверхности металлов катализаторов. В этот же момент времени если на поверхности адсорбируется углерод, то он удаляется с поверхности водородом, так как последний обладает сильными восстановительными свойствами.

В поверхностном слое металлического зерна катализатора протекают как процессы хемосорбции, так и процессы абсорбции атомов водорода. В результате этих процессов образуется переходная зона в области жидкого битума, где концентрация водорода CH стремится к нулю, а со стороны металлической поверхности катализатора CH стремится к единице, т.е. когда поверхность полностью покрыта хемосорбированным водородом. Тем самым возникает движущая сила процесса кристаллизации.

Сформированный диффузионный слой, толщиной δ поликонденсированных углеводородов битума и обедненный водородом, будет адсорбироваться на хемосорбированной водородной поверхности металла-катализатора. Так как свободная энергия раствора битума может только понижаться в процессе термической деструкции, то адсорбция углерода есть процесс экзотермический. Выделяющееся тепло при хемосорбции водорода QH и выделяющееся тепло при адсорбции углерода QC будут складываться

Qr = QH +QC, (3.30)

где через Qr обозначили общее тепло реакции кристаллизации, которое также является движущей силой процесса кристаллизации.

Теперь, когда раскрыт физический механизм кристаллизации алмаза, можно перейти к кинетическому описанию процесса кристаллизации, изложенного в работе, мы выделим существенные моменты [8, с. 92].

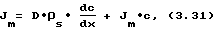

"Когда рост жестко ограничен объемной диффузией, поток массы Jm раствора из объема раствора с концентрацией CC углерода обусловлен объемной диффузией, а также диффузией дрейфового потока и задается выражением.

где x - расстояние от грани кристалла, а ρs - плотность раствора.

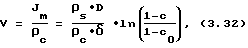

Скорость роста равна

где ρc - плотность алмаза, C и C0 - концентрация углерода в растворе (x больше δ) и на поверхности кристалла (x равно 0) соответственно, a δ - толщина диффузионного слоя. Концентрация выражена как массовая часть растворенного углерода в растворе.

Согласно уравнению (3.32) график зависимости V от

дает прямую с наклоном

Следовательно, если ρc известна, можно определить (коэффициент массопереноса):

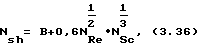

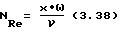

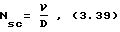

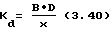

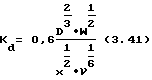

Коэффициент массопереноса Kd можно получить из соотношения

где Nsh - число Шервуда, равное

а NRe - число Рейнольдса

и Nsc - число Шмидта

при этом постоянная В предполагается равной 2 для сфер  для октаэдров. В уравнении для чисел Рейнольдса, Шмидта и Шервуда x - размер кристалла, ν - кинематическая вязкость, a W - относительная скорость между кристаллом и объемом.

для октаэдров. В уравнении для чисел Рейнольдса, Шмидта и Шервуда x - размер кристалла, ν - кинематическая вязкость, a W - относительная скорость между кристаллом и объемом.

При малых относительных скоростях или в случае неподвижных растворов, когда важен первый член в правой части уравнения (3.36), имеем

При высоких относительных скоростях, когда существенен второй член (когда в кристаллизаторе осуществляется перемешивание), имеем

или при x равно единице

Помимо переноса массы на скорость роста может оказывать воздействие выделение или поглощение тепла на поверхности, обусловленное самим ростом (соотношение (3.30)).

Безразмерный параметр, определяемый как

учитывает одновременный перенос массы и тепла. Здесь  -изменение парциальной молярной энтальпии во время роста, а T - температура раствора. При стационарном течении реакции скорость молекулярной (объемной) диффузии становится равной скорости реакции безотносительно к условиям данного процесса. "Действительно, так как процесс кристаллизации протекает в пределах движущейся граничной поверхности толщиной δ, то все процессы относятся к этой граничной поверхности. От поверхности в объем раствора могут диффундировать углеводородные радикалы, парогазовые компоненты термической деструкции битума и водород как в атомарной, так и молекулярной форме.

-изменение парциальной молярной энтальпии во время роста, а T - температура раствора. При стационарном течении реакции скорость молекулярной (объемной) диффузии становится равной скорости реакции безотносительно к условиям данного процесса. "Действительно, так как процесс кристаллизации протекает в пределах движущейся граничной поверхности толщиной δ, то все процессы относятся к этой граничной поверхности. От поверхности в объем раствора могут диффундировать углеводородные радикалы, парогазовые компоненты термической деструкции битума и водород как в атомарной, так и молекулярной форме.

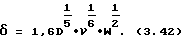

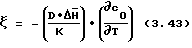

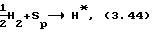

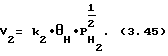

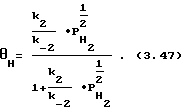

В рассмотренном гетерогенном механизме кристаллизации алмаза можно выделить несколько стадий. В первой стадии процесса происходит образование хемосорбированной поверхности водорода на зернах кристаллизатора (Fe, Ni). На металлах хемосорбция водорода может быть описана теоретически [21, 22, 23].

"Если молекула H2 адсорбируется диссоциативно в две позиции, то протекает процесс

то скорость адсорбции

Скорости десорбции всегда пропорциональны количеству адсорбированного вещества θH, поэтому для них справедливы выражения

V-2= k-2•θH. (3.46)

Из соотношений (3.42) и (3.43) при равновесии скоростей адсорбции и десорбции получим

Обозначим через β отношение, равное  , тогда соотношение (3.44) запишем

, тогда соотношение (3.44) запишем

При θH, стремящемся к единице, вся поверхность катализатора будет покрыта моноатомным слоем водорода, на котором только и возможно образование критических зародышей алмаза. В третьей стадии происходит диффузионный рост кристаллов алмаза.

Изложенный механизм кристаллизации алмаза в сравнении с описанным аналогом, где количественно описывается адсорбционный механизм без диссоциации водорода, в практической реализации не приводит к положительному результату, что и отмечается самими авторами теории [4].

В настоящее время производство синтетических алмазов осуществляется методом гидростатического прессования [3, 5] в присутствии металлических катализаторов (Fe, Ni, Mn, Co и других металлов). Весь спектр получаемых СА этим способом в основном применяется для целей обработки различных материалов алмазными инструментами. В таких отраслях промышленности, как радиоэлектроника и оптика, получаемые СА не применяются из-за неудовлетворительных характеристик для этих областей промышленного производства.

Предлагаемое изобретение в полной мере решает все задачи, которые требует промышленность от синтетического алмаза. Более того, предлагаемый способ кристаллизации алмаза позволяет получать алмаз с любыми наперед заданными свойствами, чего не в состоянии предложить промышленности ни один из известных способов кристаллизации алмаза.

ПЕРЕЧЕНЬ ФИГУР И ЧЕРТЕЖЕЙ

1. На фиг. 1 изображен график зависимости свободной энергии при кристаллизации алмаза от размера критического зародыша.

2. На фиг. 2 изображена векторная диаграмма поверхностных сил в процессе кристаллизации алмаза. При этом обозначения векторов поверхностных сил, обозначенных через γcl, γcs, γsl , соответствуют обозначениям, принятым в тексте описания соответственно через σcl, σcs, σsl.

3. На фиг. 3 изображена зависимость изменения молекулярного веса компонентов битума в процессе нагрева. При этом кривая 1 соответствует маслам, кривая 2 соответствует силикагелевым смолам, кривая 3 соответствует асфальтенам.

4. На фото 1 (фиг. 4) показаны кристаллы, полученные кристаллизацией на окислах соответствующих природным условиям кристаллизации.

5. На фото 2 (фиг. 5) показаны кристаллы сферической формы, полученные на окислах соответствующих природным условиям кристаллизации.

6. На фото 3 (фиг. 6) показаны кристаллы, полученные с применением металлических катализаторов Fe и Ni (порошки).

7. На фото 4 и 5 (фиг. 7 и 8) показаны нитевидные кристаллы, полученные с применением металлических катализаторов Fe и Ni (порошков).

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изложенный принцип кристаллизации алмаза был подтвержден экспериментально. В проведенных экспериментах использовались такие катализаторы, как песчанник, природный известняк и смесь этих минералов в различных пропорциях. Более того, был проведен эксперимент с дорожным асфальтобетонным покрытием, которое после длительной эксплуатации (приближенно 10 лет) демонтировалось. Это дорожное покрытие перед проведением эксперимента измельчалось и закладывалось в контейнер в количестве 70 г. Поверх этой реакционной битуминозной породы засыпался порошкообразный цеолит для герметизации парообразных и газообразных углеводородов, образующихся в процессе термической деструкции битума.

В результате проведенных экспериментов получены округлые кристаллы алмаза как прозрачные, так и молочно-белого цвета (фото 1, 2). Тем самым был доказан изложенный принцип кристаллизации алмаза, который реализуется в природных условиях в кимберлитовых трубках.

При гетерогенной кристаллизации алмаза из высокотемпературного раствора битума на катализаторах из природных минералов, рассмотренных выше, наблюдается очень низкий выход кристаллов алмаза, не более 1% от материнского раствора или 0,2% от веса битуминозной породы. Это максимальный выход кристаллов, зарегистрированный при проведении экспериментов с этим типом катализаторов и битума, не подвергавшегося термообработке.

Техническая реализация рассмотренного метода гетерогенной кристаллизации из высокотемпературных растворов тяжелых углеводородов потребовала поиска более совершенных катализаторов. Проведенный поиск наиболее эффективных катализаторов, который не исчерпывает всего многообразия существующих катализаторов, позволил найти более эффективные. Этими катализаторами оказались мелкодисперсные порошки железа и электролитического никеля. Проведенные эксперименты с применением порошков железа и электролитического никеля в различных пропорциях позволили увеличить выход кристаллов алмаза до 60% на исходное сырье (битум).

При проведении экспериментов с этими катализаторами мы использовали:

железный порошок ПЖК - 0,1 мм;

никелевый порошок ПНЭ 1-0,05 мм.

Механическая смесь порошков приготавливалась как в объемном, так и в весовом соотношении. Объемное соотношение соответствовало следующей пропорции:

60% по объему брали металлического порошка Fe;

40% по объему брали металлического порошка Ni.

Взятые в таком соотношении порошки тщательно перемешивались. Аналогично приготавливались металлические порошки в весовых соотношениях.

Существенного отличия в процессе проведения экспериментов между объемным и весовым методами с технической точки зрения мы не обнаружили. Приготовленный катализатор методом объемного смешивания в указанных пропорциях прокаливался в муфельной печи при температуре 500 градусов по Цельсию в течение двух часов.

В качестве твердого углеводорода был взят битум марки БНД. Предварительно битум подвергался 2-х часовому прогреву при температуре 410 градусов по Цельсию. Температура термической обработки битума выбрана была не случайно, а из экспериментальных данных по коксованию тяжелого нефтяного сырья [11, 14] . Как было указано в разделе 3, при такой температуре происходит деструкция компонентов битума, значительно возрастает количество асфальтенов и достигает максимума (фиг. 3). Качественный контроль количества асфальтенов осуществляли люминесцентным методом на микроскопе МИН-8. На предметное стекло наносили пленку битума, прошедшего термическую обработку хлороформной вытяжки. По интенсивности люминесцентного свечения, которое имеет бело-голубой цвет различной интенсивности в зависимости от партии битума и качества термообработки. Таким образом, приготовленное сырье и отобранное по максимуму интенсивности люминесценции брали для проведения экспериментов. Как правило, после 2-х часовой термической обработки битума его масса составляла не более 50-55 процентов от первоначальной.

Навеску термообработанного битума в количестве 100 грамм помещали в контейнер, который представлял собой обычный цилиндр, изготовленный из титана, внутренний диаметр его был равен 80 миллиметрам и толщина стенок 10 миллиметров. На наружной поверхности этого цилиндра помещался трехсекционный электрический нагреватель мощностью 750 Ватт.

Битум, помещенный в контейнер, прогревался до полного расплавления. В расплавленную массу битума засыпался металлический катализатор из металлических порошков Ni и Fe в указанных выше объемных соотношениях. Количество засыпаемого катализатора составляло 200-240 грамм. Засыпаемый катализатор перемешивался механически с расплавленным битумом до состояния однородности. Поверх этой реакционной массы засыпался дополнительный катализатор такого же состава в количестве 400 грамм для создания избыточного давления в реакционной зоне контейнера, и в 10 мм от дна контейнера ставилась термопара ХК для записи потенциометром температуры в зоне кристаллизации. На этом заканчивался процесс подготовки к проведению реакции кристаллизации алмаза.

Подготовленный контейнер-кристаллизатор подключали к регулятору напряжения, с помощью которого регулировали нагрев кристаллизационной массы. Максимальная температура нагрева не превышала 550 градусов по Цельсию. При такой заданной температуре происходила кристаллизация алмаза. Время проведения реакции ограничивали 4, 6 и 8 часами соответственно. Оптимально длительность проведения реакции кристаллизации алмаза находили экспериментальным путем, которое равнялось 6 часам. Дополнительная выдержка при заданной температуре не приводила к существенному изменению конечного результата.

В проведенной серии экспериментов выход кристаллов алмаза составлял 40-50 процентов от веса реакционного битума. В абсолютном выражении эта величина соответствовала от 40 до 50 грамм кристаллов алмаза в необработанном виде. Эта величина выхода кристаллов алмаза носила устойчивый характер и является средней в проведенных экспериментах.

Извлечение кристаллов алмаза после проведения эксперимента осуществляли методом магнитной сепарации, которой предшествовала операция механического дробления спекшейся кристаллизационной массы. По окончании процесса магнитной сепарации металлический катализатор вновь просеивался на сито и подвергался прокаливанию при заданной температуре в 550 градусов по Цельсию в муфельной печи. Время прокаливания не превышало 1,5 часа, после чего контейнер охлаждался вместе с муфельной печью. Охлажденный контейнер вынимали и его содержимое вновь подвергали механическому дроблению и магнитной сепарации. В результате этой операции вновь извлекали кристаллы алмаза в количестве 10-15 грамм. При такой технологии кристаллизации общее количество извлекаемых алмазов составляло 50-65 грамм (фото 3).

В проведенной серии экспериментов было получено более 3000 карат алмазов различной фракции от 100 мкм до 1000 мкм. При этом необходимо отметить, что фракции алмазов менее 100 мкм не извлекались. Максимальный размер кристаллов алмаза, извлеченных в процессе проведения экспериментов, не превышал 3,5 миллиметра. Задача извлечения максимальных по величине кристаллов алмаза в ходе экспериментов не ставилась.

Для проведения исследования полученные кристаллы алмазов обрабатывались в смеси кислот серной и азотной стандартным промышленным методом. При обработке таким способом наблюдалась потеря в весе извлеченных кристаллов. Изменение веса кристаллов достигало 15 процентов от первоначального. Этот факт является естественным, так как извлеченные кристаллы алмазов были покрыты слоем графита, который присутствовал как ультрадисперсный порошок.

Плотность кристаллов алмаза находилась в интервале 3,35 грамм на сантиметр кубический (молочно-белая разновидность, пенообразный) до 3,54 грамм на сантиметр кубический (прозрачные кристаллы). Показатель преломления, измеренный по методу В.Н. Лодочникова, оказался равным 2,4. Измерить более точно такой параметр авторам не представлялось возможным.

При проведении сравнительных исследований полученных кристаллов алмаза с природными кристаллами из месторождений Якутии люминесцентным методом существенных отличий нами не обнаружено. Как природные, так и полученные кристаллы в основной массе люминесцируют бело-голубым цветом при возбуждении светом ртутной лампы ДРШ-250, пропущенным через ультрафиолетовый светофильтр УФС-З. При этом нами обнаружена также спонтанная поляризованная люминесценция, что характерно только для природных кристаллов. При исследовании нитевидных кристаллов (фото 4, 5) люминесценция наблюдается у всех нитей (бело-голубое свечение). Особенно интенсивно люминесцируют отдельные волокна светло-синим свечением. Нитевидные кристаллы алмазов, полученные в экспериментах, не обладают спонтанной поляризованной люминесценцией, по крайней мере, нам ее не удалось обнаружить. Длина нити, извлеченной из хаотического переплетения, достигала более одного метра. Диаметр нитей 35 мкм как средняя величина.

При исследовании кристаллов в поляризованном свете (скрещенные николи) обнаружены кристаллы с включениями типа алмаз в алмазе. При этом погасание материнского кристалла сопровождается просветлением кристалла-включения. Как при исследовании фотолюминесцентным методом, так и поляризационным методом отличий от природных кристаллов алмаза не было обнаружено. Этот фактический экспериментальный материал однозначно доказывает, что найдены как условия кристаллизации, так и материнский источник углеродного материала, т.е. маточный раствор углерода.

Изложенная технология кристаллизации алмаза позволяет без существенных экономических затрат организовать производство, которое в полной мере удовлетворит потребности всех отраслей материального производства в этом уникальном материале. В технологическом аспекте реализация изложенного принципа кристаллизации алмаза возможна различными методами, например методом непосредственного статического прессования с применением катализаторов, интенсивно поглощающих водород в форме хемосорбции. Этим методом возможно получать кристаллы алмаза с наперед заданными свойствами, формой и размерами, что имеет существенное значение для различных отраслей промышленности, применяющих алмазы. В существующем производстве синтеза алмаза с его камерами высокого давления и высоких температур как технологические этапы производства становятся излишними в свете вышеизложенного. Исключение этих элементов производства и замена обычными пресс-формами только значительно снизит затраты на производство алмазов природных групп по существующей классификации.

СПИСОК ЛИТЕРАТУРЫ

1. В.Г. Алешин, В.Д. Андреев, Г.П. Богатырева и др. Применение синтетических сверхтвердых материалов. Т.З. -Киев. Наукова Думка, 1986 г.

2. Алмаз в электронной технике. Сборник статей. Ответственный редактор кандидат физ.-мат. наук В.Б. Квасков. М. Энергоатомиздат. 1990 г.

3. В.Г. Алешин, В.Д. Андреев, Г.П. Богатырева и др. Синтез сверхтвердых материалов. Т.1. Киев. Наукова Думка. 1986 г.

4. Д. В. Федосеев, В.В. Дерягин, И.Г. Варшавская, А.С. Семенова-Тян-Шанская. Кристаллизация алмаза. М. Наука. 1984 г.

5. В.Е. Хаджи, Л.И. Цинобер, Л.М. Штеренлихт и др. Синтез минералов. Т. 1. М. Недра. 1987 г.

6. И.П. Илупин, В.И. Ваганов, Б.И. Прокопчук. Кимберлиты. Справочник. М. Недра. 1990 г.

7. Дж. Даусон. Кимберлиты и ксенолиты в них. Перевод с английского канд. геолого-мин. наук Ф.В. Каминского. М. Мир. 1983 г.

8. К. Сангвал. Травление кристаллов. Перевод с английского А.В. Быстрицкого и канд. техн. наук Т.И. Марковой. М. Мир. 1990 г.

9. И. М. Руденская, А.В. Руденский. Органические вяжущие для дорожного строительства. М. Транспорт. 1984 г.

10. Б.Г. Печеный. Битумы и битуминозные композиции. М. Химия. 1990 г.

11. А.Ф. Красюков. Нефтяной кокс. М. Химия. 1968 г.

12. Ю.Л. Орлов. Минералогия алмаза. М. Наука. 1973 г.

13. Краткий справочник по геохимии. Издание второе, переработанное и дополненное. М. Недра. 1977 г.

14. Н.Т. Походенко, Б.И. Брондз. Получение и обработка нефтяного кокса. М. Химия. 1986 г.

15. С.Г. Энтелис, Р.П. Тигер. Кинетика реакций в жидкой фазе. М. Химия. 1973 г.

16. Геологические условия залегания скоплений природных битумов. Институт Геологии и Разработки Горючих Ископаемых. М. Наука. 1981 г.

17. Б. В. Войцеховский, А. Корма. Каталитический крекинг. Катализаторы, Химия, Кинетика. Перевод с английского О.Ю. Песина. М. Химия. 1990 г.

18. Термический анализ минералов и горных пород. ВСЕГЕИ. Изд-во Недра. Ленинградское отделение. Ленинград. 1974 г.

19. Ю.М. Жоров. Кинетика промышленных органических реакций. Справочник. М. Химия. 1989 г.

20. А. Г. Котов, В.В. Громов. Радиационная физика и химия гетерогенных систем. М. Энергоатомиздат. 1988 г.

21. В. И. Агеев, И.Н. Бекман, О.П. Бурмистров и др. Взаимодействие водорода с металлами. М. Наука. 1987 г.

22. Водород в металлах. Т. 1, 2. Под редакцией Г. Алефельда и И. Фелькля. Перевод с английского под редакцией ЧЛ.-корр. АН СССР Ю.М. Кагана. М. Мир. 1981 г.

23. К. Маккей. Водородные соединения металлов. Перевод с английского Ю. Б. Гребенщикова. М. Мир. 1968 г.

24. B.C. Фоменко, И.А. Подчерняева. Эмиссионные и адсорбционные свойства веществ и материалов. Справочник. М. Атомиздат. 1975 г.

25. В. К. Семенченко. Поверхностные явления в металлах и сплавах. Государственное Издательство Технико-Теоретической Литературы. М. 1957 г.

26. П.Г. Романков, Н.Б. Рашковская, В.Ф. Фролов. Массообменные процессы химической технологии. Изд-во Химия. Ленинградское отделение. 1975 г.

27. Рост кристаллов. Теория роста и методы выращивания кристаллов. Т. 1. Под ред. К. Гудмана. Перевод с английского д-ра физ.-мат. наук Е.И. Гиваргизова и канд.физ-мат. наук С.Н. Горина. М. Мир. 1977 г.

28. P.В. Лобзова. Графит и щелочные породы района Ботогольского массива. М. Наука. 1975 г.

29. Научные основы каталитической конверсии углеводородов. Академия Наук Украинской ССР. Институт Газа. Киев. Наукова Думка. 1977 г.

30. Ю.И. Дытнерский, В.П. Брыков, Г.Г. Каргаманов. Мембранное разделение газов. М. Химия. 1991 г.

31. X. Дункен, В. Лыгин. Квантовая химия адсорбции на поверхности твердых тел. Перевод с немецкого. Изд. "МИР" М. 1980 г.

32. Физические свойства алмаза. Справочник. Киев. Наукова Думка. 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА И РЕАКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2106437C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНЫХ АЛМАЗОВ | 2011 |

|

RU2469781C1 |

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА И РЕАКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2102542C1 |

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА И РЕАКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2118672C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА АЛМАЗА | 1990 |

|

RU2102316C1 |

| ХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 2015 |

|

RU2586140C1 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 2003 |

|

RU2243153C1 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 1999 |

|

RU2181794C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНЫХ ФАЗ УГЛЕРОДА | 1992 |

|

RU2038294C1 |

| СПОСОБ ПОЛУЧЕНИЯ И РАСЩЕПЛЕНИЯ ПОЛИСЛОЙНОГО ГРАФАНА | 2010 |

|

RU2478571C2 |

В предлагаемом изобретении изложен принцип гетерогенной жидкофазной кристаллизации алмаза, которая происходит на гетерогенной поверхности катализатора. Эта поверхность характеризуется тем, что в процессе высокотемпературного дегидрирования твердых углеводородов битума-смол и асфальтенов катализатор хемосорбирует водород в атомарной форме. Хемосорбированная поверхность катализатора обладает тем качеством, которое является существенным при кристаллизации алмаза, где только и возможен рост кристаллического углерода-алмаза. Описан метод практической реализации этого принципа. В результате осуществления этого принципа получено более 3000 карат кристаллов алмаза различной фракции от 100 - 1000 мкм. Наибольшей величины кристаллы алмаза, извлеченные в проведенных экспериментах, достигали размеров 3,5 на 3,5 мм. При этом задача получения максимальной величины кристаллов алмаза не ставилась. 4 ил.

Способ гетерогенной жидкофазной кристаллизации алмаза путем взаимодействия углеводородов с катализатором, отличающийся тем, что в качестве углеводородов используют дегидрированные компоненты битума и процесс осуществляют адсорбционным взаимодействием этих компонентов с гидридной поверхностью катализатора, образующейся хемосорбцией водорода при высокотемпературном и каталитическом дегидрировании полидисперсных высокомолекулярных компонентов битум-смол и асфальтенов с последующим адсорбционным переходом последних в кристаллическое состояние - алмаз.

| ФЕДОСЕЕВ Д.В | |||

| и др | |||

| Кристаллизация алмаза | |||

| - М.: Наука, 1984, с.19-23, 40-41, 87-89 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА АЛМАЗА | 1990 |

|

RU2102316C1 |

| SU 1345581 А1, 30.03.1993 | |||

| Способ получения алмазов | 1987 |

|

SU1533221A1 |

Даты

2001-06-27—Публикация

1998-06-17—Подача