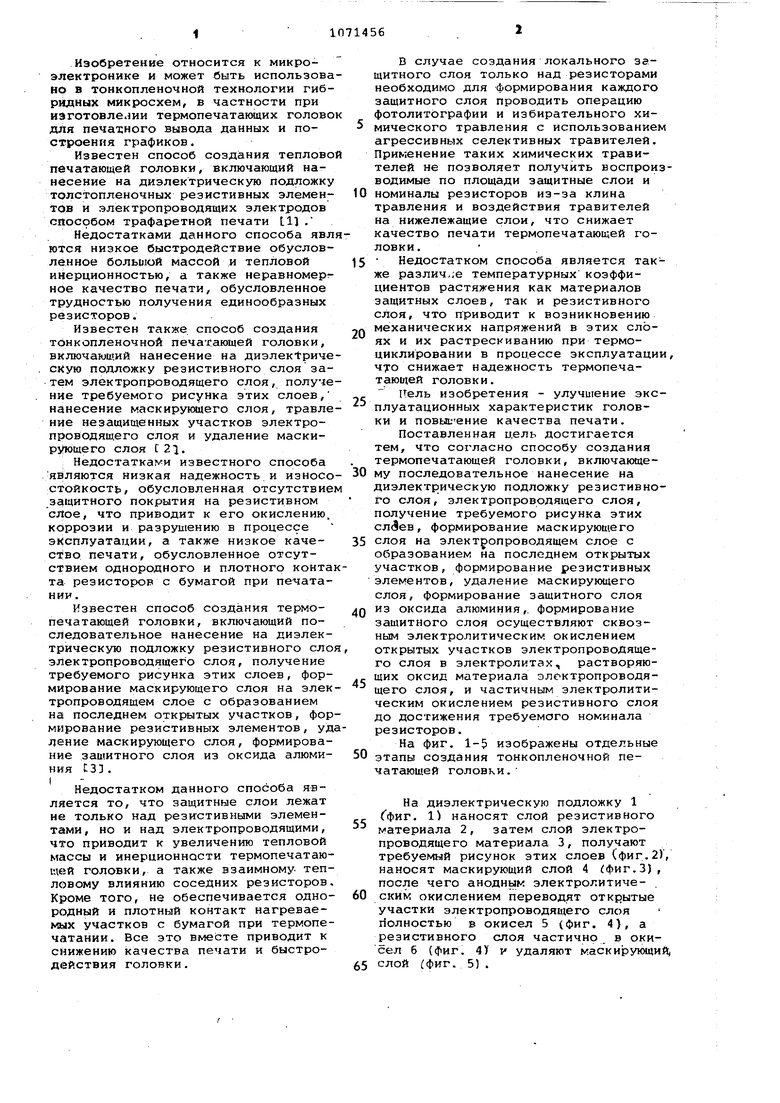

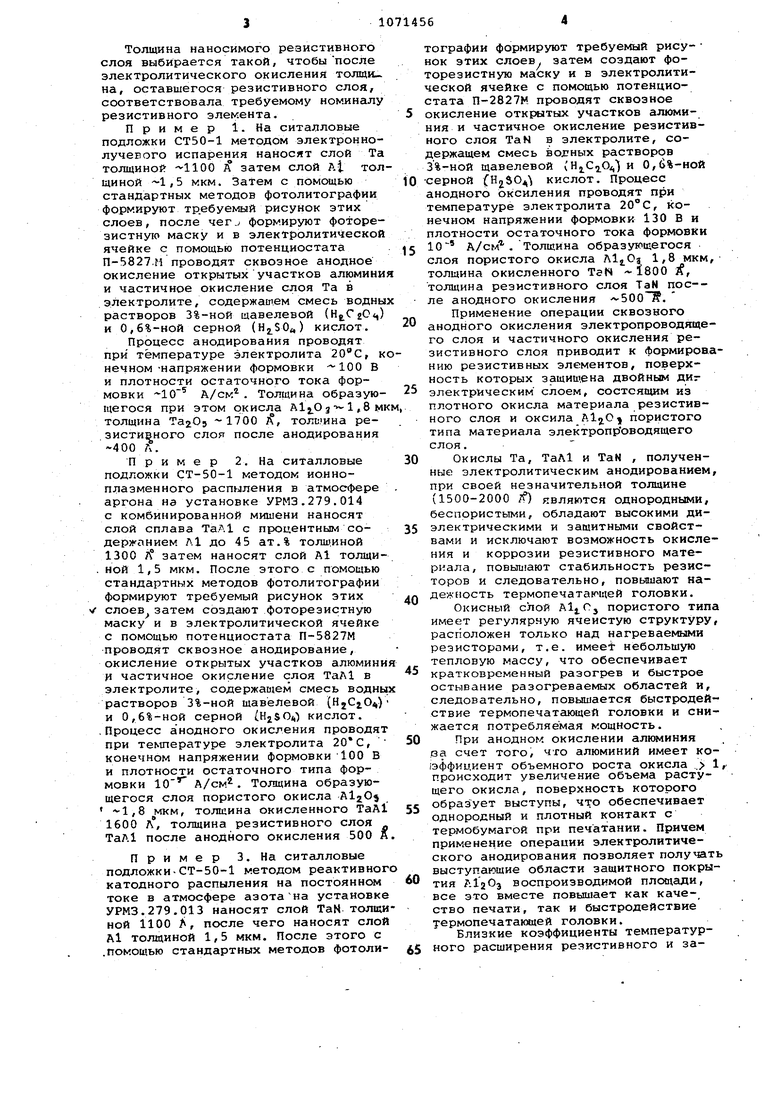

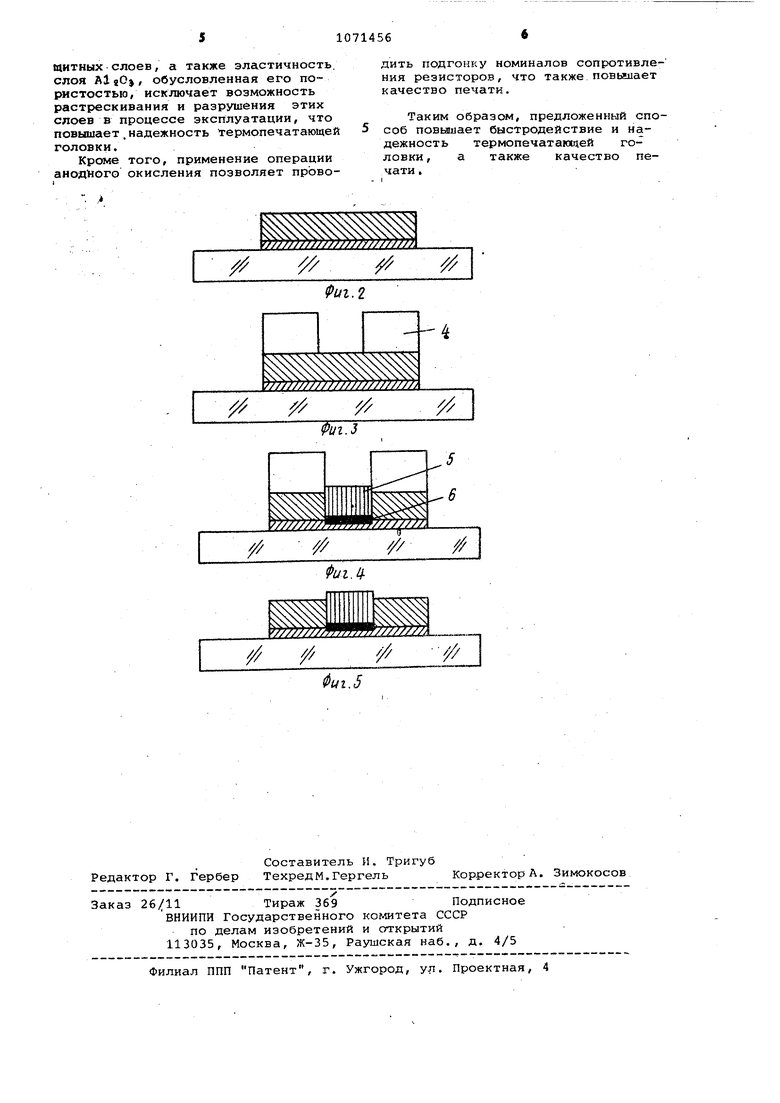

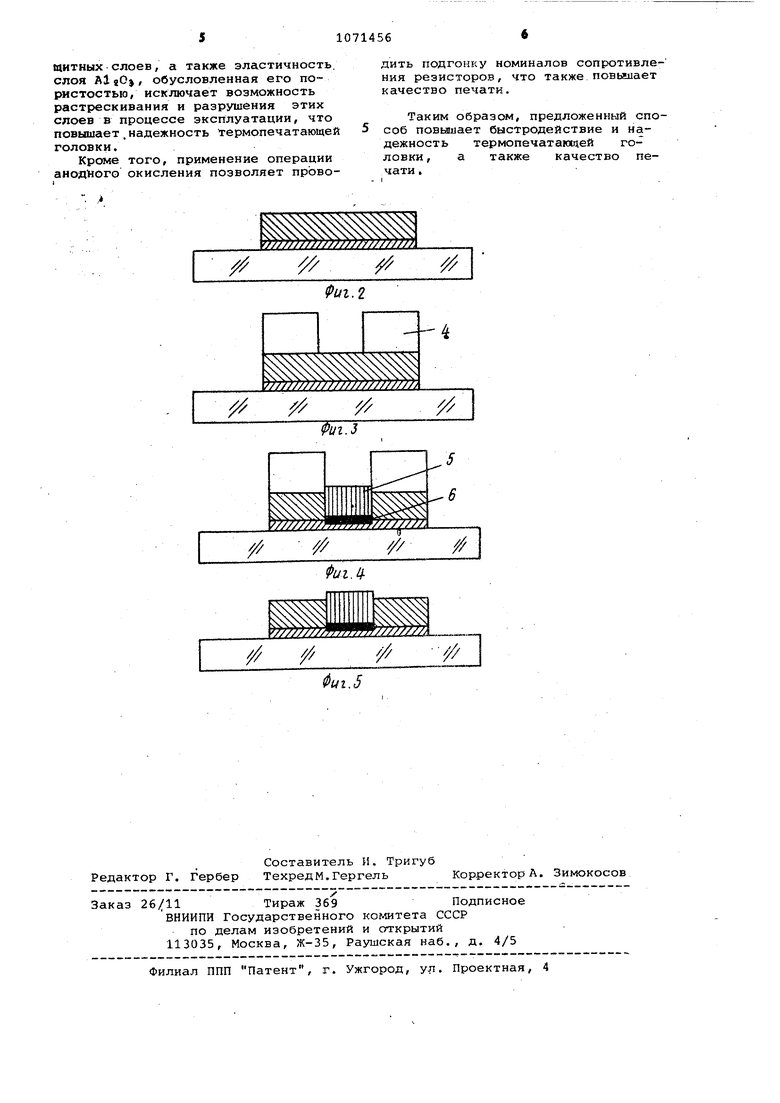

Изобретение относится к микроэлектронике и может быть использова но в тонкопленочной технологии гиб ридных микросхем, в частности при иэготовле.1ии термопечатающих голово для печатного вывода данных и построения графиков. Известен способ создания теплово печатающей головки, включающий нанесение на диэлектрическую подложку толстопленочных резистивных элементов и электропроводящих электродов способом трафаретной печати L11 . Недостатками данного способа явл ются низкое быстродействие обусловленное большой массой и тепловой инерционностью, а также неравномер: ное качество печати, обусловленное трудностью получения единообразных резисторов. Известен также способ создания тонкопленочной печатающей головки, включающий нанесение на диэлектриче скую подложку резистивного слоя затем электропроводящего слоя, получе ние требуемого рисунка этих слоев, нанесение маскирующего слоя, травле ние незащищенных участков электропроводящего слоя и удаление маскирующего слоя С 21. Недостатками известного способа являются низкая надежность и износо стойкость, обусловленная отсутствие защитного покрытия на резистивном слое, что приводит к его окислению, коррозии и разрушению в процессе эксплуатации, а также низкое качество печати, обусловленное отсутствием однородного и плотного конта та резисторхэв с бумагой при печатании. Известен способ создания термопечатающей головки, включающий последовательное нанесение на диэлектрическую подложку резистивного сло электропроводящег о слоя, получение требуемого рисунка этих слоев, формирование маскирующего слоя на элек тропроводящем слое с образованием на последнем открытых участков, фор мирование резистивных элементов, уд ление маскирующего слоя, формирование защитного слоя из оксида алюминия СЗЗ . Недостатком данного способа является то, что защитные слои лежат не только над резистивными элементами, но и над электропроводящими, что приводит к увеличению тепловой массы и инерционности термопечатаюией головки, а также взаимному, тепловому влиянию соседних резисторов Кроме того, не обеспечивается однородный и плотный контакт нагреваемых участков с бумагой при термопе чатании. Все это вместе приводит к снижению качества печати и быстродействия головки. В случае создания локального защитного слоя только над резисторами необходимо для формирования каждого защитного слоя проводить операцию фотолитографии и избирательного химического травления с использованием агрессивных селективных травителей. Применение таких химических травителей не позволяет получить воспроизводимые по площади защитные слои и номиналы резисторов из-за клина травления и воздействия травителей на нижележащие слои, что снижает качество печати термопечатающей головки. Недостатком способа является также различ,;е температурных коэффициентов растяжения как материалов защитных слоев, так и резистивного слоя, что приводит к возникновению механических напряжений в этих слоях и их растрескиванию при термоциклировании в процессе эксплуатации, ч-ро снижает надежность термопечат ающей голов к и. Пель изобретения - улучшение эксплуатационных характеристик головки и повышение качества печати. Поставленная цель достигается тем, что согласно способу создания термопечатающей головки, включающему последовательное нанесение на диэлектрическую подложку резистивного слоя, электропроводящего слоя, получение требуемого рисунка этих , формирование маскирующего слоя на электропроводящем слое с образованием на последнем открытых участков, формирование резистивных элементов, удаление маскирующего слоя, формирование защитного слоя из оксида алюминия,, формирование защитного слоя осуществляют сквозным электролитическим окислением открытых участков электропроводящего слоя в электролитах, растворяющих оксид материала электропроводящего слоя, и частичным электролитическим окислением резистивного слоя до достижения требуемого номинала резисторов. На фиг. 1-5 изображены отдельные этапы создания тонкопленочной печатающей головки. На диэлектрическую подложку 1 Гфиг. 1) наносят слой резистивного материала 2, затем слой электропроводящего материала 3, получают требуемый рисунок этих слоев (фиг.2), наносят маскирующий слой 4 фиг.З), после чего анодным электролитиче- , ским окислением переводят открытые участки электропроводящего слоя йолностью в окисел 5 (фиг. 4), а резистивного слоя частично в окисел б (фиг. 4У V удаляют маскирующий, слой (фиг..5).

Толщина наносимого резистивного слоя выбирается такой, чтобы после электролитического окисления толадк- на, оставшегося резистивного слоя, соответствовала требуемому номиналу резистивного элемента.5

Пример 1. На ситалловые подложки СТ50-1 методом электроннолучевого испарения наносят слой Та толщиной S затем слой А толщиной 1,5 мкм. Затем с помощью Ю стандартных методов фотолитографии формируют тр.ебуемый рисунок этих слоев, после 4er.j формируют фоторезистную маску и в электролитической ячейке с помощью потенциостата . j П-5827.М проводят сквозное анодное окисление открытых участков алюминия и частичное окисление слоя Та в электролите, содержащем смесь водных растворов 3%-ной щавелевой (,) и 0,6%-ной серной () кислот. 20

Процесс анодирования проводят при температуре электролита ЗОС, конечном -напряжении формовки В и плотности остаточного тока формовки 10 А/см . Толщина образую- 25 щегося при этом окисла 1,8 мкм, толщина Та2О5 1700 ;, тольшна резистивного слоя после анодирования 400 Л.

Пример 2. На ситалловые 30 подложки СТ-50-1 методом ионноплазменного распыления в атмосфере аргона на установке УРМЗ.279.014 с комбинированной мишени наносят слой сплава TaAl с процентным со- 35 держанием Л1 до 45 ат.% толш.иной 1300 г затем наносят слой А1 толщи. ной 1,5 мкм. После этого с помощью стандартных методов фотолитографии формируют требуемый рисунок этих дл слоев затем создают фоторезистную маску и в электролитической ячейке с помощью потенциостата П-5827М проводят сквозное анодирование, окисление открытых участков алюминия И частичное окисление слоя TaAl в электролите, содержащем смесь водных растворов 3%-ной щавелевой (HjCjO) и 0,6%-ной серной (HjSOi,) кислот. .Процесс анодного окисления проводят при температуре электролита , 50 конечном напряжении формовки-100 В и плотности остаточного типа формовки Ю А/см . Толщина образующегося слоя пористого окисла AlzOj ,8 мкм, толщина окисленного TaAl 55 1600 л, толщина резистивного слоя TaAl после анодного окисления 500 А.

Пример 3. На ситалловые подложки-СТ-50-1 методом реактивного катодного распыления на постоянном 60 токе в атмосфере азотана установке УРМЗ.279.013 наносят слой ТаМ толщиной 1100 f, после чего наносят слой Al толщиной 1,5 мкм. После этого с .помощью стандартных методов фотоли- 45

тографии формируют требуемый рису- нок этих слоев, затем создают фоторезистную маску и в электролитической ячейке с помощью потенциостата П-2827М проводят сквозное окисление открытых участков алюминия и частичное окисление резистивного слоя TaN в электролите, содержащем смесь водных растворов 3%-ной щавелевой (,) и 0,%-ной серной (, кислот. Процесс анодного оксиления проводят при температуре электролита 20°С, конечном напряжении формовки 130 В и плотности остаточного тока формовки А/см . Толщина образующегося слоя пористого окисла 1,8 мкм толщина окисленного TaN - 1800 rf, толщина резистивного слоя TaN пос-ле анодного окисления 500.

Применение операции сквозного анодного окисления электропроводящего слоя и частичного окисления резистивного слоя приводит к формировнию резистивных элементов, поверхность которых защищена двойным диг электрическим слоем, состоящим из плотного окисла материала резистивного слоя и оксила пористого типа материала электропроводящего слоя.

Окислы Та, TaAl и TaN , полученные электролитическим анодированием при своей незначительной толщине (1500-2000 А) являются однородными, беспористыми, обладают высокими диэлектрическими и защитными свойствами и исключают возможность окисления и коррозии резистивного материала, повышают стабильность резисторов и следовательно, повышают надежность термопечатающей головки.

Окисный слой пористого тип имеет регулярную ячеистую структуру расположен только над нагреваемыми резисторами, т.е. имеет небольшую тепловую массу, что обеспечивает кратковременный разогрев и быстрое остывание разогреваемых областей и, следовательно, повышается быстродействие термопечатающей головки и снижается потребляемая мощность.

При анодном окислении алюминия .sa счет того, что алюминий имеет ко|эффициент объемного сюста окисла . происходит увеличение объема растущего окисла, поверхность которого образует выступы, что обеспечивает однородный и плотный контакт с термобумагой при печатании. Причем применение операции электролитического анодирования позволяет получат выступающие области защитного покрытия А12Оэ воспроизводимой площади, все это вместе повышает как качество печати, так и быстродействие термопечатакядей головки.

Близкие коэффициенты температурного расширения резистивного и защитных слоев, а также эластичность, слоя , обусловленная его пористостью, исключает возможность растрескивания и разрушения этих слоев в процессе эксплуатации, что повышает.надежность термопечатающей головки.

Кроме того, применение операции анодного окисления позволяет проводить подгонку номиналов сопротивления резисторов, что также повииает качество печати.

Таким образом, предложенный способ повышает быстродействие и надежность термопечатагацей головки , а также качество печати .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магниторезистивного элемента магнитной головки | 1980 |

|

SU959150A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКАХ АНОДИРОВАННОГО АЛЮМИНИЯ | 2019 |

|

RU2739750C1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ОБРАЗОВАНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ, ПЕЧАТАЮЩАЯ ГОЛОВКА ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ И ПОЛУПРОВОДНИКОВАЯ ПЛАСТИНА | 2016 |

|

RU2714619C1 |

| Струйная печатающая головка | 1987 |

|

SU1532817A1 |

| СПОСОБ МНОГОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1990 |

|

RU2061106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА С УПРАВЛЯЮЩИМ ЭЛЕКТРОДОМ СУБМИКРОННОЙ ДЛИНЫ | 1991 |

|

RU2031481C1 |

| СТРУКТУРА МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЙ AB И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2010 |

|

RU2420828C1 |

| Термопечатающая головка | 1980 |

|

SU1000761A1 |

| Планарный конденсатор | 2016 |

|

RU2645731C1 |

СПОСОБ СОЗДАНИЯ ТЕРМОПЕЧАТАЮЩЕЙ ГОЛОВКИ, включающий последовательное нанесение на диэлектрическую, подложку резистивного -слоя, электропроводящего слоя, получение требуемого рисунка этих слоев, формирона-. ние маскирующего слоя на электропроводящем слое с образованием на последнем открытых участков, формирование реэистивных элементов, удаление маскирующего слоя, формирование защитного слоя MS оксида алюминия, о т личающийся тем, что, с целью улучшения эксплуатационных характеристик и повышения качества печати, формирование защитного слоя осуществляют сквознь электролитическим окислением открь тых участков электропроводящего слоя в электролитах, растворяющих оксид материала электропроводящего слоя, и частичным электролитическим окислением ре- о зистивного слоя до достижения требуе СЛ мого номинала резисторов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2009 |

|

RU2397941C1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1984-02-07—Публикация

1981-06-25—Подача