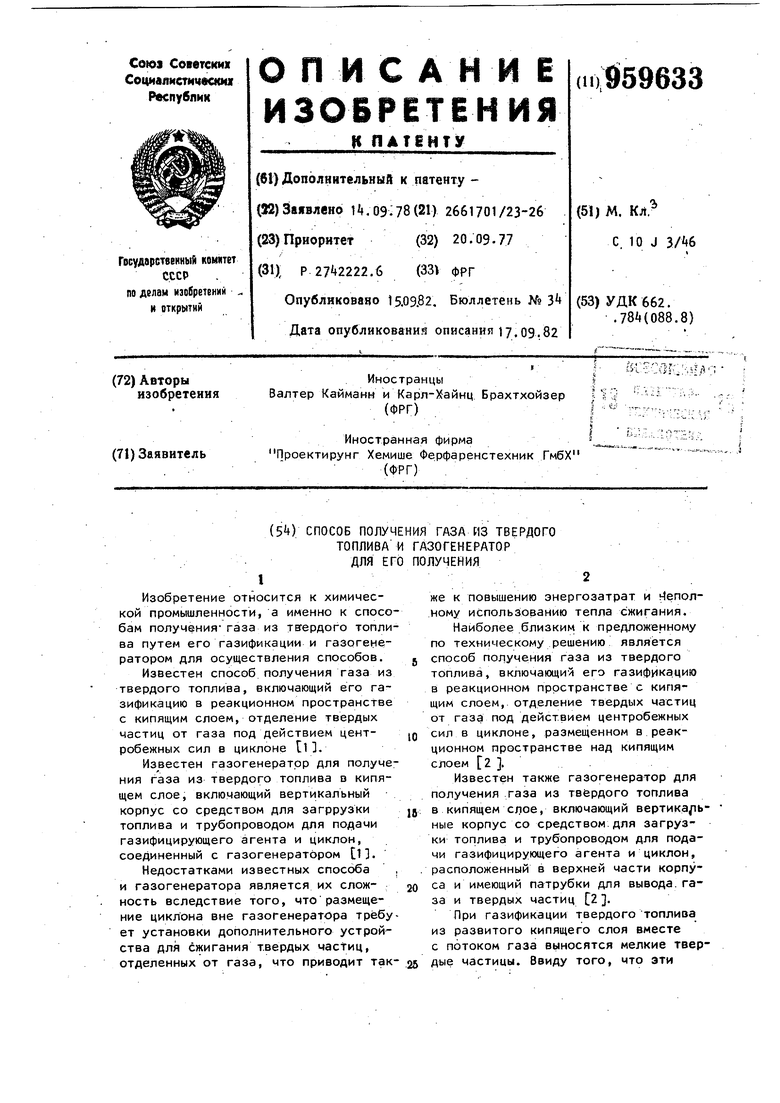

(5t) СПОСОБ ПОЛУЧЕНИЯ ГАЗА ИЗ ТВЕРДОГО ТОПЛИВА И ГАЗОГЕНЕРАТОР Изобретение относится к химической промышленности, а именно к спосо бам получения- газа из твгердого топли ва путем его газификации и газогенв:ратором для осуществления способов. Известен способ получения Таза из твердого топлива, включающий его газификацию в реакционном пространстве с кипящим слоем, отделение твердых частиц от газа под действием центробежных сил а циклоне til. Из вестен газогенератор для получе ния газа из твердого топлива D кипящем слое, включающий вертикальный корпус со средством для загррузки топлива и трубопроводом для подачи газифицирующего агента и циклон, соединенный с газогенератором 1. Недостатками известных способа и газогенератора является их сложность вследствие того, что размещение циклона вне газогенератора требу ет установки дополнительного устройства для сжигания твердых часТиц, отделенных от газа, что приводит так ДЛЯ ЕГО ПОЛУЧЕНИЯ же к повышению энергозатрат и Неполному использованию тепла сжигания. Наиболее близким к предложенному по техническому решению является способ получения газа из твердого топлива, включающий его газификацию в реакционном пространстве с кипящим слоем, отделение твердых частиц от газа под действием центробежных сил в циклоне, размещенном в реакционном пространстве над кипящим слоем 2 . Известен также газогенератор для получения .газа из твёрдого топлива в кипящем c/ioe, включающий вepтикa bные корпус со средством.для загрузки топлива и трубопроводом для подачи газифицирующего агента и циклон, расположенный в верхней части корпуса и имеющий патрубки для вывода.газа и твердых частиц 2. При газификации твердого топлива из развитого кипящего слоя вместе с потоком газа выносятся мелкие твердые частицы. Ввиду того, что эти

части11ы сгазифицированы частично или совсем несгазифицированы, имеют мест не)целательные потери углерода топлива. . ,

При размещении циклона в реакционном пространстве твердые частицы, возвращаемые в .пящий слой, (эзифицируются снова в недостаточной мере и, поступая опять в циклон из кипящего слоя, увеличивают тем самым его загрузку, в результате чего не происходит улучшение показателей процесса газификации в целом.

Цель изобретения - интенсификация процесса.

Поставленная цель достигается тем, что согласно способу получения газа из твердого трПлива, включающем его газификацию в реакционном пространстве с кипящим слоем, отделение твердых частиц от газа под действием центробежных сил в циклоне, размещенном в реакционном пространстве над кипящим слоем, отделенные твердые частицы на выходе из циклона подвергают газификации над.кипящим слоем в дополнительном потоке газифицирующего агента и продукты газификации подают в кипящий слой.

Поставленная цель достигается тем, что в газогенераторе для®получения газа из твердого топлива в кипящем слое, включающем вертикальный корпус со средством для загрузки топлива и трубопроводом для подачи газифицирующего агента и циклон, расположенный в верхней части корпуса и имеющий патрубки для вывода газа и твердых частиц, циклон снабжен камерой газификации, подсоединенной к Патрубку для вывода твердых частиц и имеющей инжектор для ввода газифицирующего агента.

Кроме того, инжектор расположен между патрубком для вывода твердых частиц из циклона и камерой газификации, в верхней части циклона установлены направляющие лопатки, патрубок для вывода газа из циклона расположен по его вертикальной оси, камера газификации снабжена трубопроводами для подачи охлаждающего агента, трубопровод для ввода . газифицирующего агента в инжектор расположен внутри трубопроводов для подачи охлаждающего агента.

Согласно предложенному способу отеделснные твердые частицы на выходе из циклона подвергают газификации над кипящим слоем в дополнительном потоке газифицирующего агента и продукты газификации подают в кипящий слой.

В качестве агента газификации используются преимущественно водяной пар и кислород. Уловленные из общего потока газа частицы могут увлекаться, непосредственно потоком газифицирующего агента. Таким образом., в процессе газификации может участ- вовать весь углерод, содержащийся в твердых частичках. В результате достигается лучшее использование

5 топлива, чем при газификации по известной схеме. Кроме того, снимается нежелательная нагрузка всего процесса, в особенности узла улавливания твердых частиц, связанная с

Q необходимостью повторной обработки частичек топлива, улавливаемых из потока полученного газа.

Газификация топлива производится главным образом при температурах выше температуры Плавления зоны. В результате этого ,.в процессе не появляется сухих твердых зольных частичек, а выпадает жидкий шлак, который поступает в кипящий слой, охлаждается и отвердевает и далее под действием своего относительно высокого удельного веса падает вниз, откуда выводится любым известным способом. Таким образом, в потоке газа, поднимающегося из кипящего слоя, не имеется никаких мелких твердых частичек, которые нужно было бы снова вводить в кипящий слой.

Кроме того, при отдельной газификации уловленных частичек удаляется полностью использовать тепло нового потока. Горячие газы отдают свое тепло кипящему слою, где эта энергия способствует протеканию э(дотермических реакций.

По сравнению с обычным способом газификации в установках с кипящим слоем, в предложенном способе полученный газ выходит из зоны реакций относительно холодным.

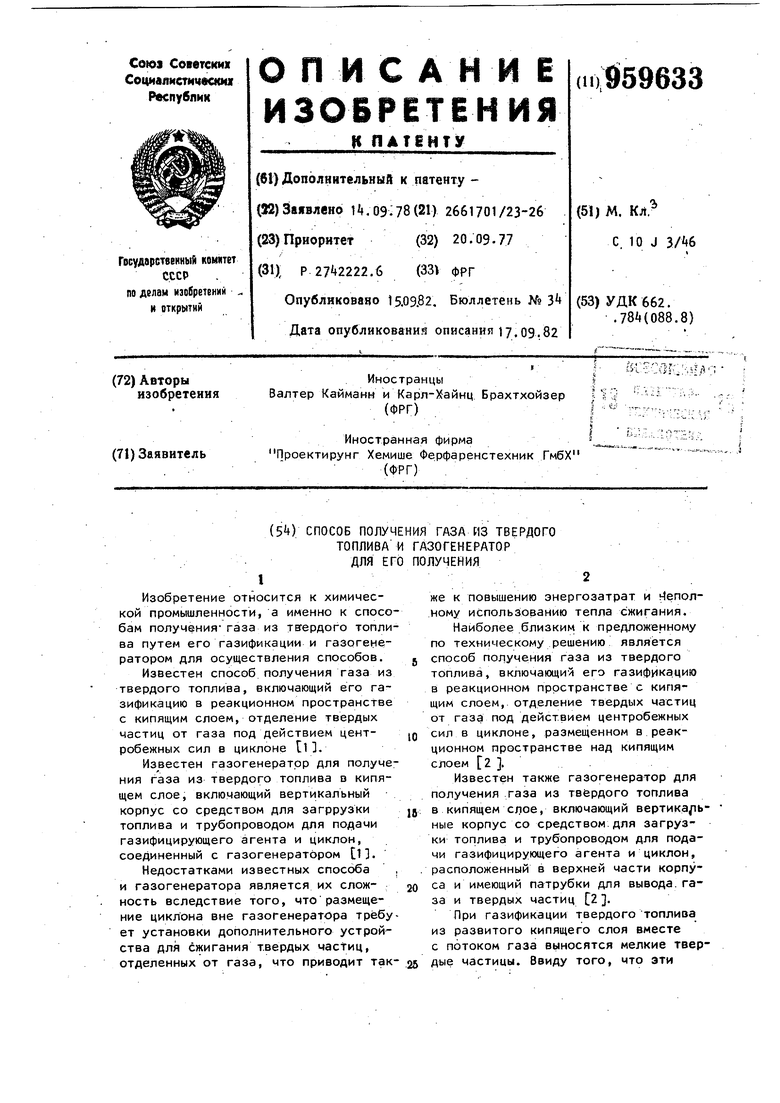

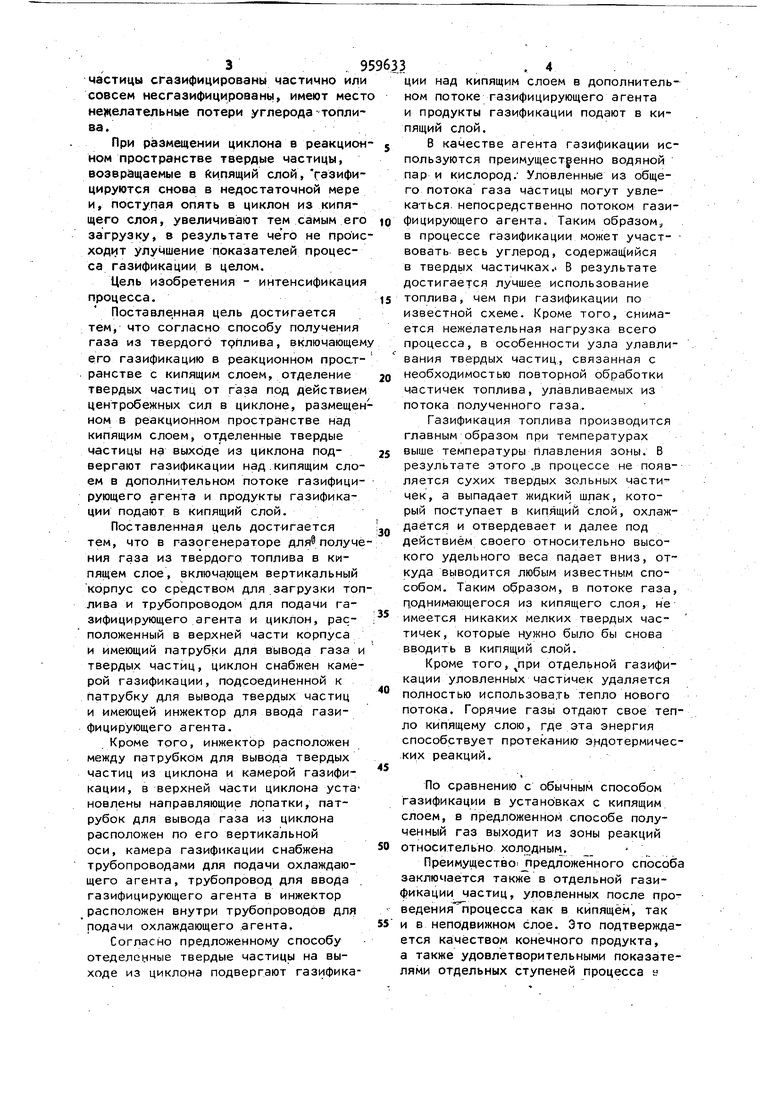

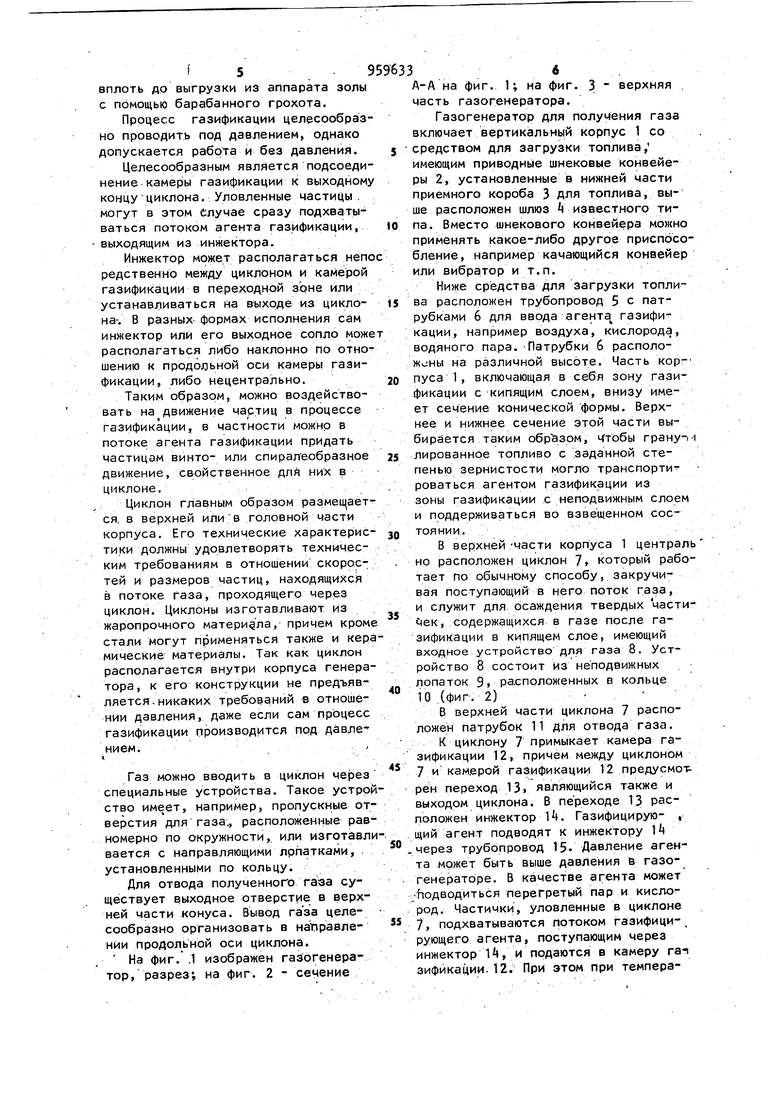

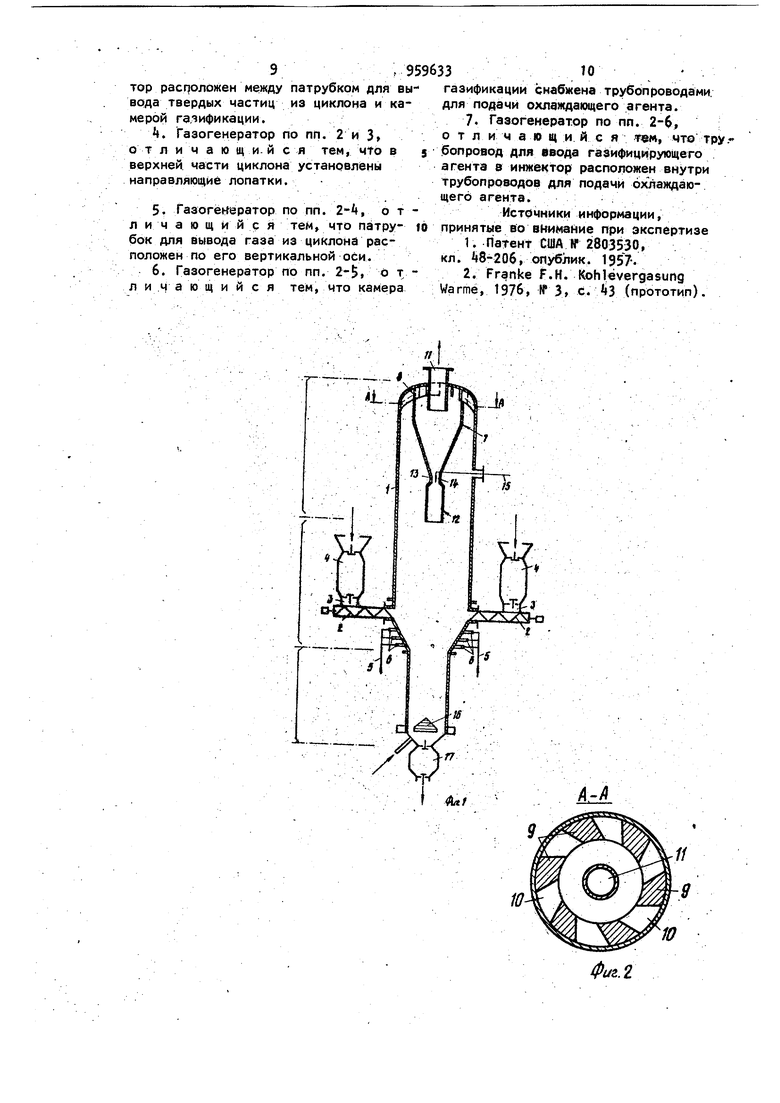

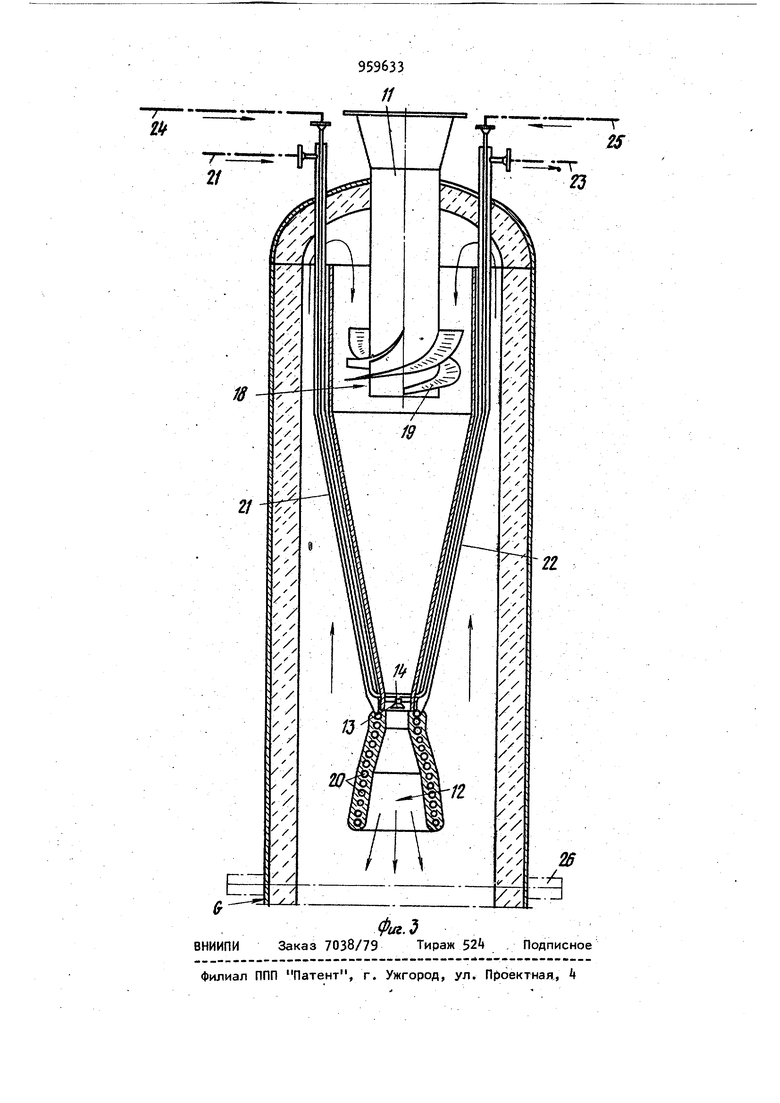

Преимущество предложенного способа заключается также в отдельной газификации частиц, уловленных после про веденияпроцесса как в кипящем, так и в неподвижном слое. Это подтверждается качеством конечного продукта, а также удовлетворительными показателями отдельных ступеней процесса s вплоть до выгрузки из аппарата золы с помощью барабанного грохота. Процесс газификации целесообраз но проводить под давлением, однако допускается работа и без давления. Целесообразным является подсоеди нение, камеры газификации к выходном концуциклона. Уловленные частицы . могут в этом Случае сразу подхватываться потоком агента газификации, выходящим из инжектора. Инжектор может располагаться неп редственно между циклоном и камерой газификации в переходной зоне или устанавливаться на выходе из циклона-. В разных формах исполнения сам инжектор или его выходное сопло мож располагаться либо наклонно по отно шению к пpoдo Jьнoй оси камеры газификации, либо нецентрально. Таким образом, можно воздействовать на движение частиц в процессе газификации, в частности можно в потоке агента газификации придать частицам винто- или спиралеобразное движение, свойственное дли них в циклоне. . . . Циклон главным образом размещает ся. в верхней илив головной части корпуса. Его технические характерис тики должны удовлетворять техническим требованиям в отношении скоростей и размеров частиц, находящихс1я в потоке газа, проходящего через циклон. Циклоны изготавливают из жаропрочного материала, причем кром стали могут применяться также и кер мические материалы. Так как циклон располагается внутри корпуса генера тора, к его конструкции не предъявляется, никаких требований в отношении давления, даже если сам процесс газификации производится под давле нием. , I Газ можно вводить в циклон через специальные устройства. Такое устрой ство имеет, например, пропускные отверстия для газа расположенные равномерно по окружности, или изготавли вается с направляющими лрпатками, . установленными по кольцу. Для отвода полученного газа существует выходное отверстие в верхней части конуса. Вывод газа целесообразно организовать в направлении продольной оси циклона. На фиг. .1 изображен газогенератор, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 верхняя часть газогенератора. Газогенератор для получения газа включает вертикальный корпус 1 со средством для загрузки топлива, имеющим приводные шнековые конвейеры 2, установленные в нижней части приемного короба 3 для топлива, выше расположен шлюз известного типа. Вместо шнекового конвейера можно применять какое-либо другое приспособление, например качающийся конвейер или вибратор и т.п. Ниже средства для загрузки топлива расположен трубопровод 5 с патрубками 6 для ввода агента газификации, например воздуха, кислорода, водяного пара.-Патрубки 6 расположены на различной высоте. Часть корпуса 1, включающая в себя зону газификации с кипящим слоем, внизу имеет сечение конической формы. Верхнее и нижнее сечение этой части выбирается таким образом, чтобы грану-1-i лированное топливо с .заданной степенью зернистости могло транспортироваться агентом газификации из зоны газификации с неподвижным слоем и поддерживаться во взвешенном состоянии. В верхней-части корпуса 1 централь но расположен циклон 7, который работает по обычному способу, закручивая поступающий в него поток газа, и служит для, осаждения твердых частис ек, содержащихся в газе после газификации в кипящем слое, имеющий входное устройство для газа 8. Устройство 8 состоит Из неподвижных лопаток 9, расположенных в кольце ТО (фиг. 2) В верхней части циклона 7 расположен патрубок 11 для отвода газа. К циклону 7 примыкает камера газификации 12, причем между циклоном 7 и камерой газификации 12 предусмотрен переход 13, являющийся также и выходом циклона. В переходе 13 расположен инжектор 1. Газифицирую- , ий агент подводят к инжектору k через трубопровод 15. Давление агента может быть выше давления ь газоГенератЬре. В качестве агента может Подводиться перегретый пар и кисло род. Частички, уловленные в циклоне 7, подхватываются потоком газифицирующего агента, поступающим через инжектор 1 А, и подаются в камеру ra-i зифйкации.12. При этом при температурах, превышающих температуру nnaB ления ЭОЛЫ, например в интервале от 1300 до 1500°С, происходит полна газификация частиц топлива. Для отвода шлака в нижней части корпуса 1 расположены барабанный грохот 16 и шлюз 17Способ осуществляют следующим об разом, В корпус 1 средством для загрузк подают топливо. По трубопроводу 5 и патрубкам 6 в корпус 1 вводят газифицирующий агент. Образующийся в результате газификации в кипящем слое газ, содержащий твердые частицы, направляется в циклон 7 через устройство 8. , С помощью устройства 18 с направляющими лопатками 19 газ приводи ся в винтообразное или спиралеобраз ное движение, В нижней части циклон 7 имеет воронкообразный переход 13, п мыкающий к системе охлаждения камеры зификации 12, Последняя выполнена в виде змеевика 20, заключенного в об лочку из огнеупорной массы, по кото рому течет холодная вода. Вода поступает по трубопроводу 21, который проходитвдоль стенок циклона 7, и после использования в змеевике 20 направляется по трубопроводу 2, пр ходящему такжевдоль стенки циклона 7, к сбросному водопроводу 23. В переходе 13 расположен инжекто 1 с одним или несколькими соплами выполненными наклонными по отношению к центральной оси и/или нецентрально. К инжектору l сверху идут два трубопровода 2k и 25, которые проходят вдоль стенок циклона 7 внутри трубопроводов с холодной водой 21 и 22. Трубопровод 2k может служить для подвода кислорода, а трубопровод 25 - для подвода водяного пара в инжектор 14, Таким образом, имеет место концентрическое расположение трубопроводов, т.е. трубопроводы для подачи агента газификации проходят внутри трубопроводов с водой, как бы находясь в ру башке. Газификация частиц, поступающих из циклона 7, производится в камере 12. Газ, очищенный от твердых частиц топлива, выходит из циклона 7 через центральный патрубок 11. Конструктивное исполнение описанного устройства может быть различный. Это относится, например, к узлам креп/1ения, поддержки или подвески циклона 7 в головной части. Головка циклона 7 в своей верхней части может плотно закрываться какойлибо крышкой. Для установки циклона 7 или для демонтажа достаточно лишь эту крышку снять, Омеето крышки можно также установить фланец меньших размеров. Головка циклона 7 может непосредственно входить в корпус 1 или быть самостоятельным узлом, который присоединяется к корпусу с достаточной плотностью. Для этого необходимо иметь присоединительный фланец 26, показанный на чертеже пунктиром. Такое осуществление способа и выполнение газогенератора позволяет интенсифицировать процесс за счет газификации уловленных частиц над слоем газифицируемого топлива, что позволяет повысить степень использования углерода топлива, Формула изобретения 1.Способ получения газа из твердого топлива, включающий его газификацию в оеакционном пространстве с кипящим слоем, отделение твердых частиц от газа под действием центробежных сил в циклоне, размещенном в реакционном пространстве над кипящим слоем, отличающийся тем, что, с целью интенсификации процесса , отделенные твердые частицы на выходе из циклона подвергают газификации над кипящим слоем в дополнительном потоке газифицирующего агента и продукты газификации подают в кипящий слой. 2.Газогенератор для получения газа из твердого топлива в кипящем слое, включающий вертикальный корпус со средством для .загрузки топлива и трубопроводом для подачи газифицирующего агента и циклон, расположенный в верхней части корпуса и имеющий патрубки для вывода газа и твердых частиц, отличающийся тем, что.циклон снабжен камерой газификации, подсоединенной к патрубку для вывода твердых частиц и имеющей инжектор для ввода газифицирующего агента. 3.Газогенератор по п. 2, Q..T личающийся тем, что инжектор расположен между патрубком для вы вода твердых частиц из циклона и камерой га.зификации. k. Газогенератор по пп. 2 и 3 от л и ч а ю щ И-и с я тем, что в верхней части циклона установлены направляющие лопатки. 5.Газогенератор по пп. 2-А, о т л и ч а ю щ и и с я тем что патрубок для вывода газа из циклона рас положен по его вертикальной оси. 6.Газогенератор по пп. 2-5 о t л и ч а ю щ и и с я тем, что камера газификации снабжена трубопроводами, для подачи охлаждающего агента. 7. Газогенератор по пп. 2-$, отличающийся т««, что тру; бопровод для ввода газифицирующего агента а инжектор расположен внутри Трубопроводов для подачи охлаждающего агента. / Источники информации, принятые во вКимаНие при экспертизе 1.Патент США 1Г 2803530, кл. W-206, опублик. 1957. 2. F.H. Kohlevergasung Warme, 1976 , с. 43 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для газификации мелкозернистого твердого топлива | 1980 |

|

SU1452840A1 |

| Способ газификации твердого топлива с различной величиной зерен и устройство для его осуществления | 1977 |

|

SU959632A3 |

| Устройство для получения активного угля из твердых топлив | 1990 |

|

SU1772085A1 |

| Установка с газогенератором для получения водорода в химических циклах с сепарацией диоксида углерода | 2023 |

|

RU2815429C1 |

| Способ переработки твердых топлив и смоляных отходов и газогенератор для его осуществления | 1989 |

|

SU1745753A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293108C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОГО ТОПЛИВА | 2002 |

|

RU2217477C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| Способ газификации твердого топлива | 1990 |

|

SU1798363A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ТВЁРДЫХ КОММУНАЛЬНЫХ И ОРГАНИЧЕСКИХ ОТХОДОВ И КОМБИНИРОВАННЫЙ ГАЗОГЕНЕРАТОР ОБРАЩЁННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697912C1 |

//

pjfl

(U/

fff

Фи.г

Авторы

Даты

1982-09-15—Публикация

1978-09-14—Подача