Изобретение относится к бродильной промышленности, в частности к способам концентрирования мелассной барды, и может быть использовано при упаривании стоков спиртового, спиртодрожжевого и дрожжевого производств при их утилизации..

Известен способ обработки сточных вод барды, предусматривающий удаление из нее неорганических солей путем обработки аммиаком до.рН 8-10 с последующей нейтрализацией аммиака углекислотой, продуваемой в течение , 24-48 ч. и разделение полученного осадка фильтрованием 1 .

Наиболее близким по т1ехнической сущности к предлагаемому является способ концентрирования мелассной барды, предусматривающий обработку ее реагентом, -разделение на твердую и жидкую фазы, упаривание жидкой, фа.зы с последующим смешиванием ее с твердой фазой . В качестве реагента используют раствор аммиака, а разделение на фазы осуществляют центрифугированием 2 .

Недостатком этого способа является интенсивное вспенивание барды при центрифугировании/ причем пена смешивается с фугатом. При этом из-за

флотации гуминов и биомассы не удается осадить их из барды, что не позволяет исключить инкрустацию поверхностей нагрева, снизить коррозионную агрессивность сред. Высок также расход электроэнергии на центрифугирование , а также низко качество барды.

Целью изобретения является исклю10чение инкрустаций поверхностей нагрева в. процессе упаривания, снижение коррозионной агрессивности сред, а также повышение качества барды.

Эта цель достигается тем, что сог15ласно способу концентрирования мелассной барды, предусматривающему обработку ее реагентом, разделение на твердую и жидкую фазу и упаривание жидкой фазы с последующим смешивани20ем ее с твердой фазой, в качестве реагента используют 23-27%-ный раствор углекислого аммония, при этом обработку барды реагентом осуществляют при 30-70С до рН среды 7,5-8,5, а

25 перед упариванием жидкой фазы избыток углекислого аммония нейтрализуют . азотной кислотой до рН среды 5,5-6,5.

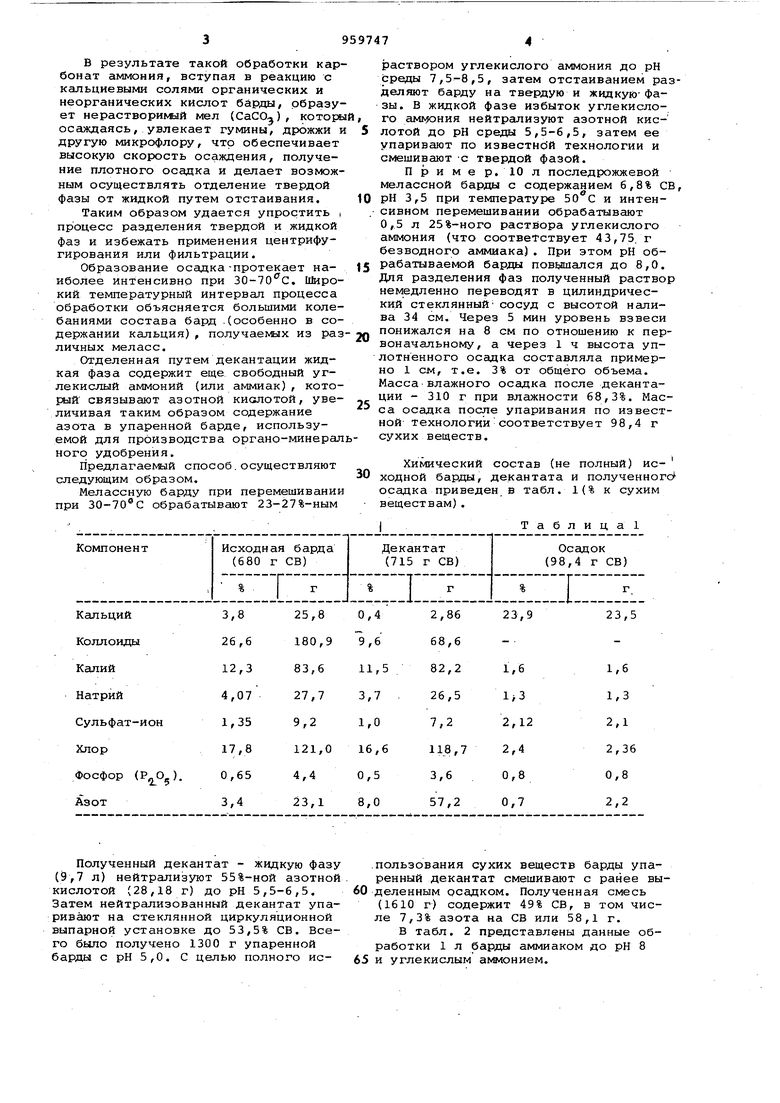

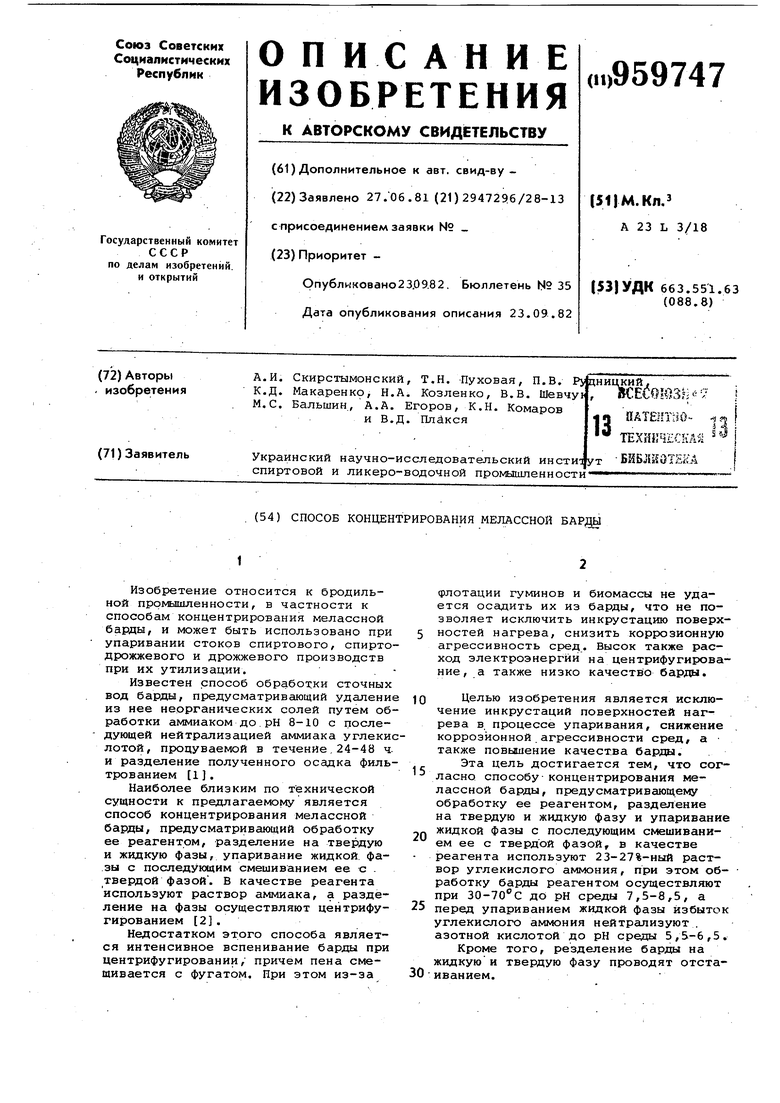

Кроме того, резделение барды на жидкуюи твердую фазу проводят отстаиванием. В результате такой обработки кар бонат аммония, вступая в реакцию с кальциевыми солями органических и неорганических кислот барды, образу ет нерастворимый мел (СаСО), которы осаждаясь, увлекает гумины, дрожжи другую микрофлору, что обеспечивает высокую скорость осаждения, получение плотного осадка и делает возмож ным осуществлять отделение твердой фазы от жидкой путем отстаивания. Таким образом удается упростить процесс разделения твердой и жидкой фаз и избежать применения центрифугирования или фильтрации. Образование осадка -протекает наиболее интенсивно при 30-70 0. Широкий температурный интервал процесса обработки объясняется большими колебаниями состава бард .(особенно в содержании кальция) , получаелых из раз личных меласс. Отделенная путем декантации жидкая фаза содержит еще свободный углекислый аммоний (или аммиак), который связывают азотной кислотой, увеличивая таким образом содержание азота в упаренной барде, используемой для производства органо-минерал ного удобрения. Предлагаемый способ.осуществляют следующим образом, Мелассную барду при перемешивании при 30-70®С обрабатывают 23-27%-ным раствором углекислого аммония до рН среды 7,,5, затем отстаиванием разделяют барду на твердую и жидкую- Фазы, В жидкой фазе избыток углекислого ам1уюния нейтрализуют азотной кислотой до рН среды 5,5-6,5, затем ее упаривают по известмой технологии и смешивают -с твердой фазой. Пример,10 л последрожжевой мелассной барды с содержанием 6,8% GB, рН 3,5 при температуре и интенсивном перемешивании обрабатывают 0,5 л 25%-ного раствора углекислого аммония (что соответствует 43,75. г безводного аммиака), При этом рН обрабатываемой барды повышался до 8,0, Для разделения фаз полученный раствор немедленно переводят в цилиндрический стеклянный сосуд с высотой налива 34 см. Через 5 мин уровень взвеси понижался на 8 см по отношению к первоначальному, а через 1 ч высота уплотненного осадка составляла примерно 1 см, т,е, 3% от общего объема. Масса влажного осадка после декантации - 310 г при влажности 68,3%, Масса осадка после упаривания по известной технологиисоответствует 98,4 г сухих веществ. Химический состав (не полный) исходной барды, декантата и полученного осадка приведен в табл, 1(% к сухим веществам), IТаблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО АММОНИЯ | 2012 |

|

RU2495824C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

| Способ получения органоминерального удобрения | 1979 |

|

SU906980A1 |

| Способ концентрирования мелассной последрожжевой барды | 1989 |

|

SU1684328A1 |

| Способ концентрирования и очистки фосфорной кислоты | 1986 |

|

SU1467034A1 |

| Способ получения сложного удобрения | 1980 |

|

SU947149A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО АЗОТНО-ФОСФОРНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2008 |

|

RU2378232C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2006 |

|

RU2306259C1 |

| Способ обработки воды | 1980 |

|

SU1068399A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ И КОМПЛЕКСНОГО УДОБРЕНИЯ | 2006 |

|

RU2307791C1 |

Полученный декантат - жидкую фазу (9,7 л) нейтрализуют 55%-ной азотной кислотой (28,18 г) до рН 5,5-6,5, Затем нейтрализованный декантат упаривают на стеклянной циркуляционной выпарной установке до 53,5% СВ, Всего было получено 1300 г упаренной барды с рН 5,0, С целью полного ис.пользования сухих веществ барды упаренный декантат смешивают с ранее выделенным осадком. Полученная смесь (1610 г) содержит 49% СВ, в том числе 7,3% азота на СВ или 58,1 г,

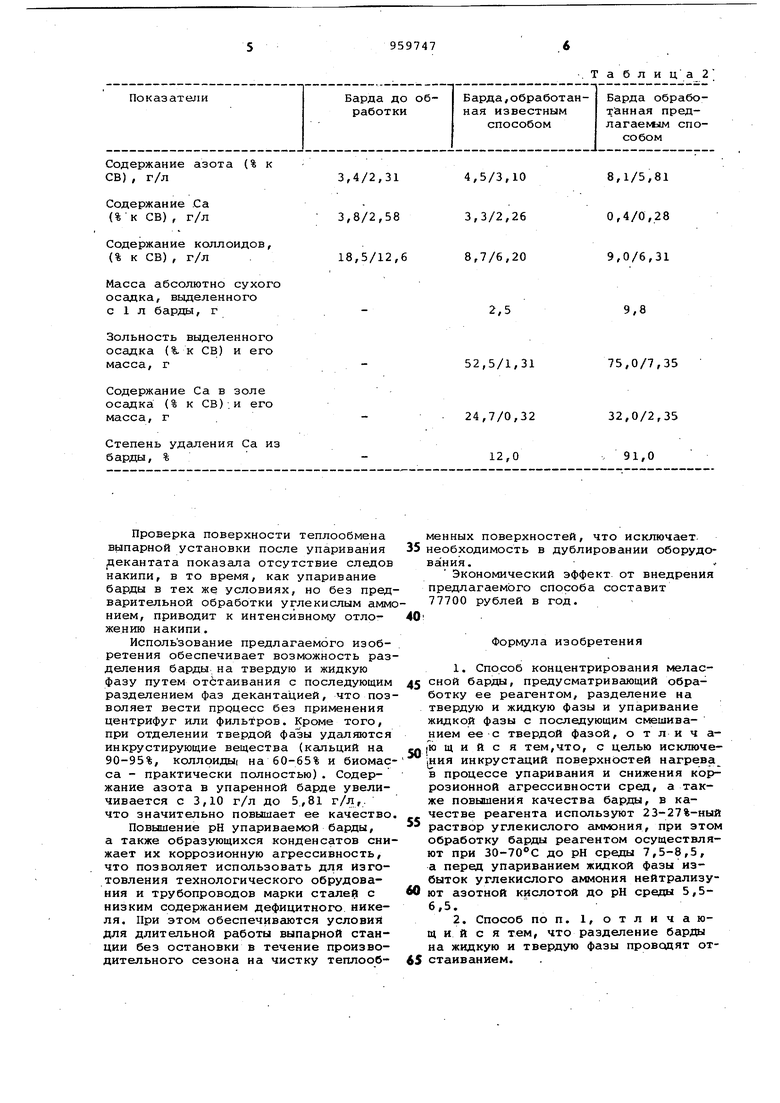

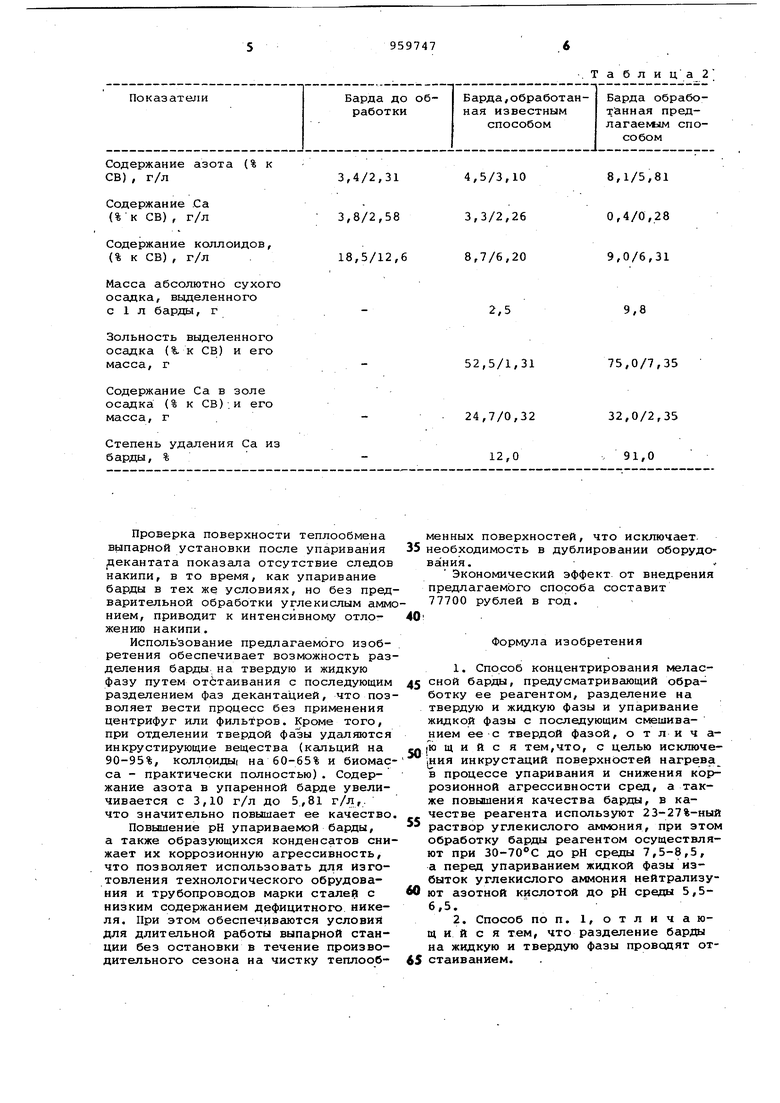

В табл, 2 представлены данные обработки 1 л барды аммиаком до рН 8 65 и углекислым аммонием.

Содержание азота (% к СВ), г/л

Содержание Са {% к СВ), г/л

Содержание коллоидов, (% к СВ), г/л

Масса абсолютно сухог осадка, вьщеленного с 1 л барды, г

Зольность выделенного осадка (%. к СВ) и его масса, г

Содержание Са в золе осадка (% к СВ).и его масса, г

Степень удаления Са и барды, %

Проверка поверхности теплообмена выпарной установки после упаривания декантата показала отсутствие следов накипи, в то время, как упаривание барды в тех же условиях, но без предварительной обработки углекислым аммонием, приводит к интенсивному отложению накипи.

Использование предлагаемого изобретения обеспечивает возможность разделения барды на твердую и жидкую фазу путем отстаивания с последующим разделением фаз декантацией, что позволяет вести процесс без применения центрифуг или фильтров. Кроме того, при отделении твердой удаляются инкрустирующие вещества (кальций на 90-95%, КОЛЛОИДЫ1 на 60-65% и биомасса - практически полностью). Содержание азота в упаренной барде увеличивается с 3,10 г/л до 5.,81 г/л,. что значительно повышает ее качество.

Повышение рН упариваемой барды, а также образующихся конденсатов снижает их коррозионную агрессивность, что позволяет использовать для изготовления технологического обрудования и трубопроводов марки сталей с низким содержанием дефицитного, никеля. При этом обеспечиваются условии для длительной работы выпарной станции без остановки в течение производительного сезона на чистку теплообТа блица 2

8,1/5,81 0,4/0,28 9,0/6,31

9,3 75,0/7,35

32,0/2,35 91,0

менных поверхностей, что исключает. 35 необходимость в дублировании оборудовани)ч.

Экономический эффект от внедрения предлагаемого способа составит 77700 рублей в год.

40

Формула изобретения

55 раствор углекислого аммония, при этом обработку барды реагентом осуществляют при 30-70С до рН среды 7,5-8,5,

а перед упариванием жидкой фазы избыток углекислого аммония нейтрализуW ют азотной кислотой до рН среды 5,56,5.

7 9597478

Ис-Сочиики информации,riamento da scarichi di distilleria

принятые BO внимание при экспертизе.Ind saccharif. ital., 1977, 6,

Francesco Contributi speriraentabo 2. Авторское свидетельство СССР

alto studio del problem dellinpui- 669508, кл. A 23 L 3/18, 1978.

Авторы

Даты

1982-09-23—Публикация

1980-06-27—Подача