рН среды 6,7. Обработанную барду упаривают на выпарной установке до содержания сухих веществ 45 %.

В результате такой обработки гидро- ксид натрия, вступая в реакцию с кальциевыми соединениями барды, образует нерастворимый гидроксид кальция

CaR + 2Na(OH) Са(ОН)#+ N32R

Белковые соединения барды при под- щелачивании коагулируют и, адсорбируя образовавшиеся кристаллы гидроокиси кальция, образуют крупные конгломераты, которые в процессе упаривания барды циркулируют вместе с ней, не пригорая к поверхностям нагрева. Интенсивность на- кипеобразования при этом снижается, что позволяет увеличить продолжительность работы выпарной установки без снижения ее производительности ниже допустимой.

При этом снижение накипеобразования достигается не путем выделения из барды перед упариванием накипеобразующих элементов, а путем перевода их в состояние взвесей, циркулирующих с раствором. Благодаря этому, в процесса подработки барды исключается такой сложный процесс, как отделение осадка из барды и возврат его в упаренную барду, что значительно удешевляет способ.

Для создания среды, обеспечивающей снижение накипеобразования в процессе упаривания, подщелачивание барды необходимо и достаточно вести до рН 6,5 - 7,0, что снижает расход реагента и в целом расходы на осуществление способа.

Использование нелетучей каустической соды не создает вредных условий в производстве и не загрязняет окружающую среду, что повышает экологическую безопасность способа.

Конденсаты вторичного пара при упаривании барды по описываемому способу чистые и могут быть полностью использованы в спиртово-дрожжевом производстве взамен технологической воды.

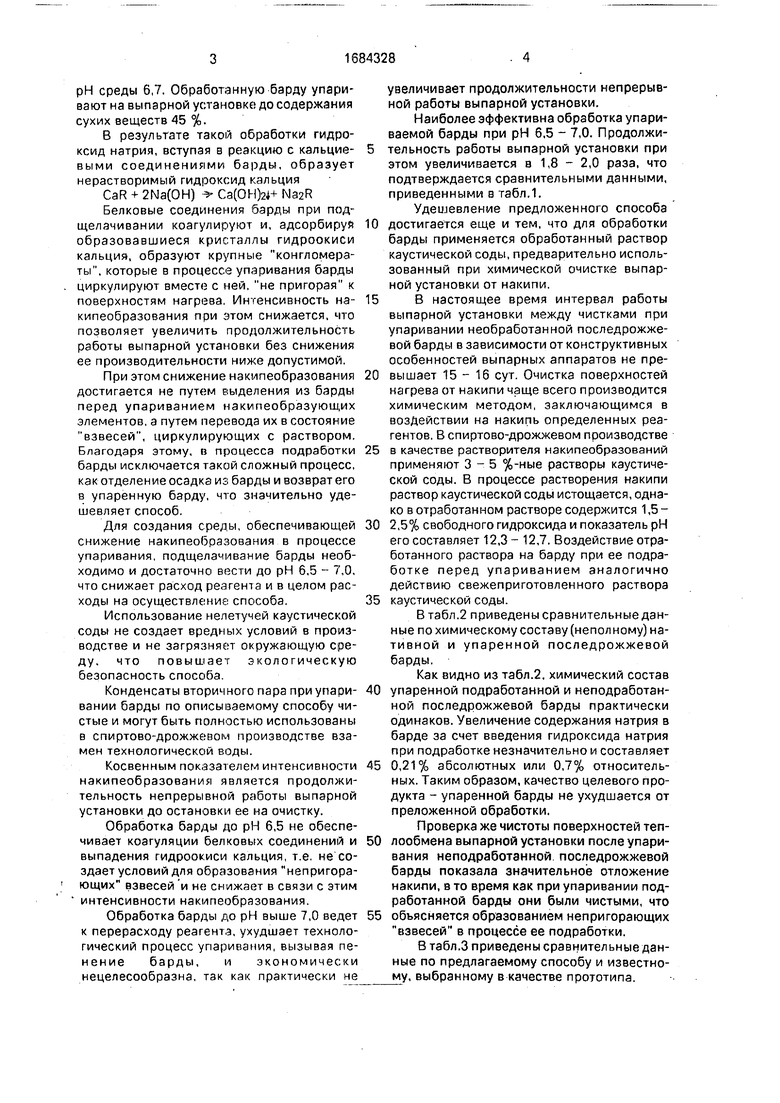

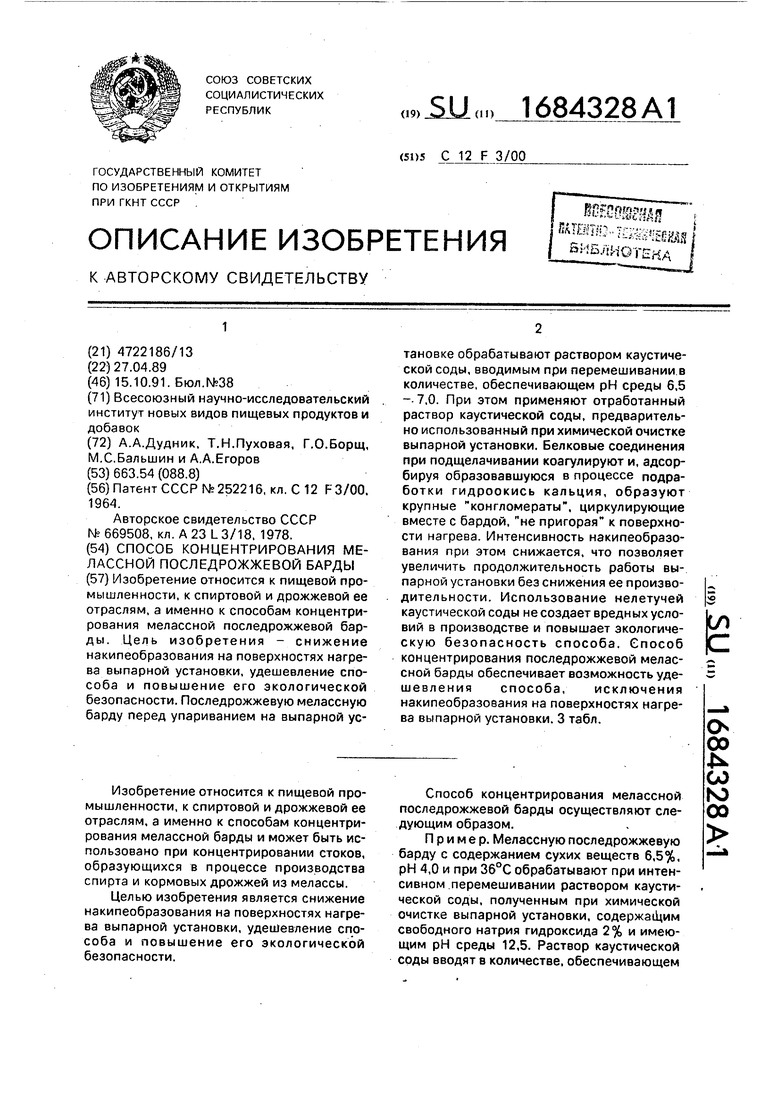

Косвенным показателем интенсивности накипеобразования является продолжительность непрерывной работы выпарной установки до остановки ее на очистку.

Обработка барды до рН 6,5 не обеспечивает коагуляции белковых соединений и выпадения гидроокиси кальция, т.е. не создает условий для образования непригора- ющих взвесей и не снижает в связи с этим интенсивности накипеобразования.

Обработка барды до рН выше 7,0 ведет к перерасходу реагента, ухудшает технологический процесс упаривания, вызывая пе- нение барды, и экономически нецелесообразна, так как практически не

увеличивает продолжительности непрерывной работы выпарной установки.

Наиболее эффективна обработка упариваемой барды при рН 6,5 - 7,0. Продолжительность работы выпарной установки при этом увеличивается в 1,8 - 2,0 раза, что подтверждается сравнительными данными, приведенными в табл.1.

Удешевление предложенного способа

0 достигается еще и тем, что для обработки барды применяется обработанный раствор каустической соды, предварительно использованный при химической очистке выпарной установки от накипи.

5 В настоящее время интервал работы выпарной установки между чистками при упаривании необработанной последрожже- вой барды в зависимости от конструктивных особенностей выпарных аппаратов не пре0 вышает 15 - 16 сут. Очистка поверхностей нагрева от накипи чаще всего производится химическим методом, заключающимся в воздействии на накипь определенных реагентов. В спиртово-дрожжевом производстве

5 в качестве растворителя накипеобразований применяют 3-5 %-ные растворы каустической соды. В процессе растворения накипи раствор каустической соды истощается, однако в отработанном растворе содержится 1,50 2,5% свободного гидроксида и показатель рН его составляет 12,3 - 12,7. Воздействие отра- бэтанного раствора на барду при ее подработке перед упариванием аналогично действию свежеприготовленного раствора

5 каустической соды.

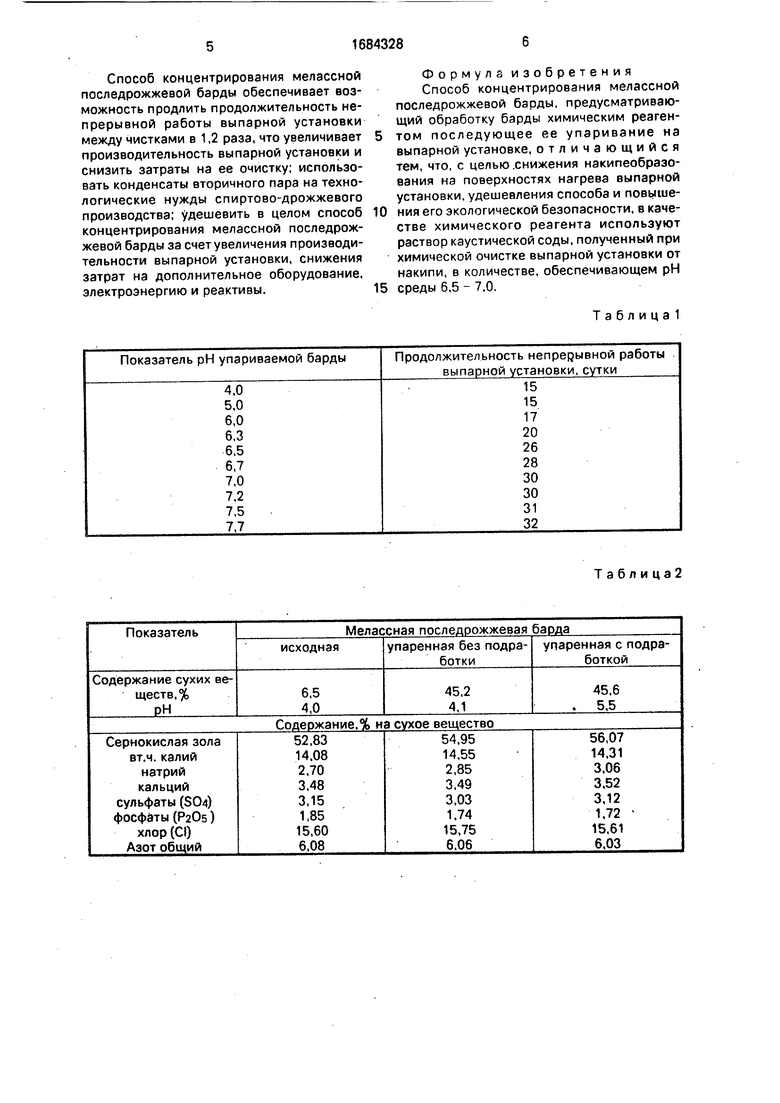

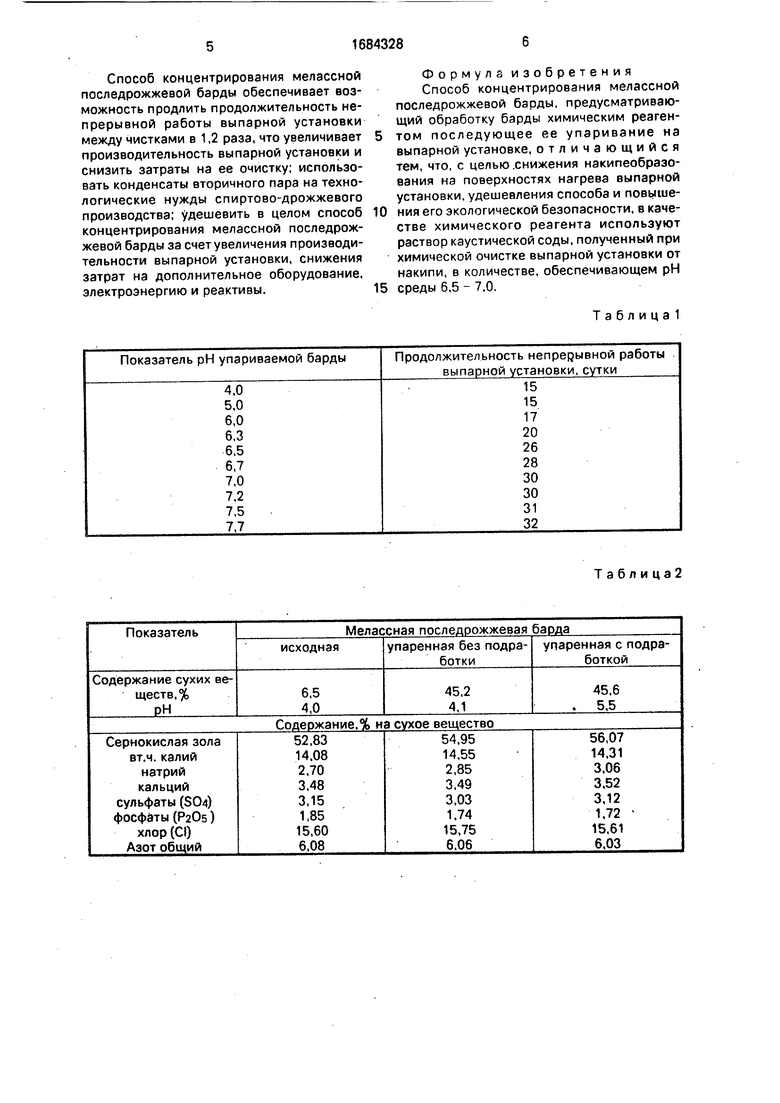

В табл.2 приведены сравнительные данные по химическому составу (неполному) на- тивной и упаренной последрожжевой барды.

Как видно из табл.2, химический состав

0 упаренной подработанной и неподработанной последрожжевой барды практически одинаков. Увеличение содержания натрия в барде за счет введения гидроксида натрия при подработке незначительно и составляет

5 0,21% абсолютных или 0,7% относительных. Таким образом, качество целевого продукта - упаренной барды не ухудшается от преложенной обработки.

Проверка же чистоты поверхностей теп0 лообмена выпарной установки после упаривания неподработанной последрожжевой барды показала значительное отложение накипи, в то время как при упаривании подработанной барды они были чистыми, что

5 обьясняется образованием непригорающих взвесей в процессе ее подработки.

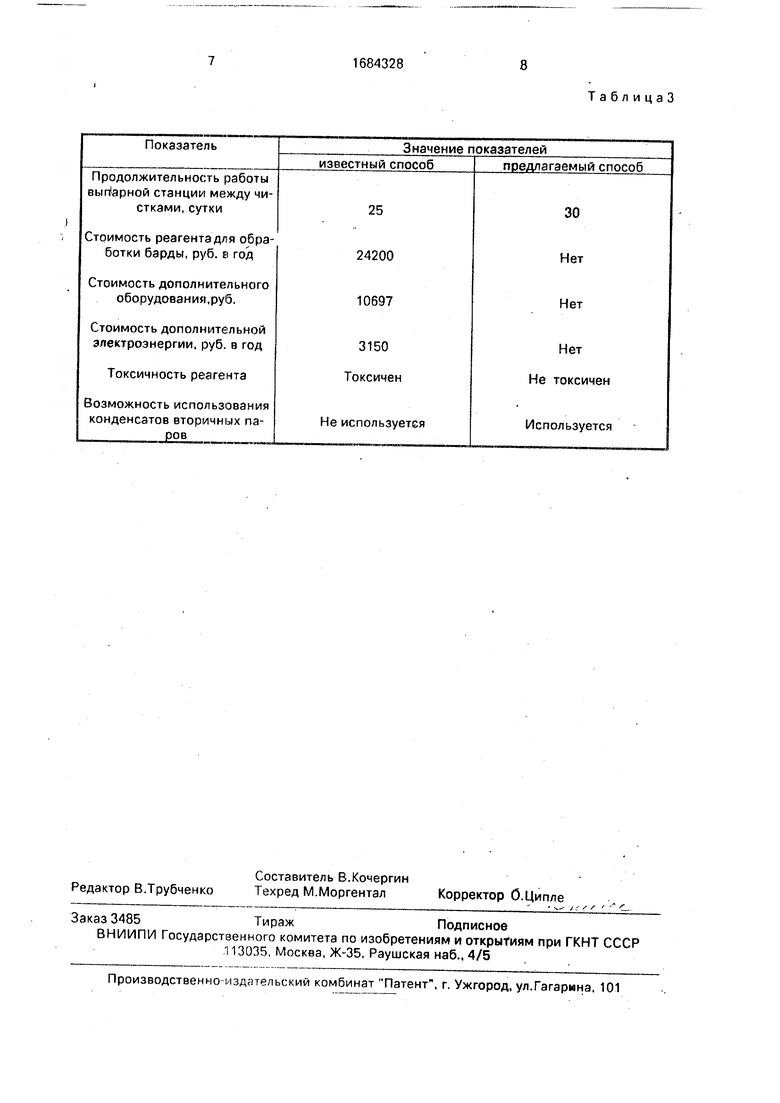

В табл.3 приведены сравнительные данные по предлагаемому способу и известно- му, выбранному в качестве прототипа.

Способ концентрирования мелассной последрожжевой барды обеспечивает возможность продлить продолжительность непрерывной работы выпарной установки между чистками в 1,2 раза, что увеличивает производительность выпарной установки и снизить затраты на ее очистку, использовать конденсаты вторичного пара на технологические нужды спиртово-дрожжевого производства; удешевить в целом способ концентрирования мелассной последрожжевой барды за счет увеличения производительности выпарной установки, снижения затрат на дополнительное оборудование, электроэнергию и реактивы.

5

Формула изобретения Способ концентрирования мелассной последрожжевой барды, предусматривающий обработку барды химическим реагентом последующее ее упаривание на выпарной установке, отличающийся тем, что, с целью .снижения накипеобразо- вания на поверхностях нагрева выпарной установки, удешевления способа и повышения его экологической безопасности, в качестве химического реагента используют раствор каустической соды, полученный при химической очистке выпарной установки от накипи, в количестве, обеспечивающем рН среды 6,5 - 7.0.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования мелассной барды | 1980 |

|

SU959747A1 |

| Способ получения органоминерального удобрения | 1979 |

|

SU906980A1 |

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

| Способ концентрирования барды и установка для его осуществления | 1977 |

|

SU789102A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| Установка для концентрирования барды | 1980 |

|

SU935064A1 |

| Способ концентрирования электролитических щелоков | 1980 |

|

SU1006373A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОСЛЕДРОЖЖЕВОЙ МЕЛАССНОЙ БРАЖКИ | 1993 |

|

RU2073701C1 |

| Способ выделения содовых осадков из алюминатных растворов глиноземного производства | 1979 |

|

SU865802A1 |

Изобретение относится к пищевой промышленности, к спиртовой и дрожжевой ее отраслям, а именно к способам концентрирования мелассной последрожжевой барды. Цель изобретения - снижение накипеобразования на поверхностях нагрева выпарной установки, удешевление способа и повышение его экологической безопасности. Последрожжевую мелассную барду перед упариванием на выпарной усИзобретение относится к пищевой промышленности, к спиртовой и дрожжевой ее отраслям, а именно к способам концентрирования мелассной барды и может быть использовано при концентрировании стоков, образующихся в процессе производства спирта и кормовых дрожжей из мелассы. Целью изобретения является снижение накипеобразования на поверхностях нагрева выпарной установки, удешевление способа и повышение его экологической безопасности. тановке обрабатывают раствором каустической соды, вводимым при перемешивании в количестве, обеспечивающем рН среды 6,5 - 7,0. При этом применяют отработанный раствор каустической соды, предварительно использованный при химической очистке выпарной установки. Белковые соединения при подщелачивании коагулируют и, адсорбируя образовавшуюся в процессе подработки гидроокись кальция, образуют крупные конгломераты, циркулирующие вместе с бардой, не пригорая к поверхности нагрева Интенсивность накипеобразования при этом снижается, что позволяет увеличить продолжительность работы выпарной установки без снижения ее производительности. Использование нелетучей каустической соды не создает вредных условий в производстве и повышает экологическую безопасность способа. Способ концентрирования последрожжевой мелассной барды обеспечивает возможность уде- шевления способа, исключения накипеобразования на поверхностях нагрева выпарной установки. 3 табл. Способ концентрирования мелассной последрожжевой барды осуществляют следующим образом. Пример. Мелассную последрожжевую барду с содержанием сухих веществ 6,5%, рН 4,0 и при 36°С обрабатывают при интенсивном перемешивании раствором каустической соды, полученным при химической очистке выпарной установки, содержащим свободного натрия гидроксида 2% и имеющим рН среды 12,5. Раствор каустической соды вводят в количестве, обеспечивающем Ё О СО ± со ю 00

Таблица2

Показатель

известный способ

Продолжительность работы выпарной станции между чистками, сутки

Стоимость реагента для обработки барды, руб. в год

Стоимость дополнительного оборудования,руб.

Стоимость дополнительной электроэнергии, руб. в год

Токсичность реагента

Возможность использования

конденсатов вторичных паров

ТаблицаЗ

Значение показателей

предлагаемый способ

30

Нет Нет

Нет Не токсичен

Используется

| ХНЙЧЕСКАЯ '^П ВйБЛИОТЕКА | 0 |

|

SU252216A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-15—Публикация

1989-04-27—Подача