о:

О5

00 оо оо

Изобретение относится к отрасли литейного производства, а именно к способам получения точного литья в формах по выплавленным моделям.

Известен способ изготовления многослойной оболочкой формы по выплавляемым моделям, согласно которому в качестве присыпочного материала используют пористый зернистый материал, аглопорит или пеношамот 1.

Однако этот способ характеризуется недостаточно высокой прочностью формы, которая не обеспечивает заливку без опорного наполнителя.

Известен способ изготовления керамической формы по выплавляемым моделям с заливкой без опорного наполнителя, включающий постоянное нанесение на модель суспензии пылевидного огнеупорного материала в связующем растворе и присыпку каждого слоя зернистым огнеупорным материалом - шамотом 2.

Недостаток этого способа - высокая стоимость отливок путем использования 5-6 слойной формы, изготовленной на дорогом связующем - этилсиликате - 40 и присыпочном материале - шамоте.

Известен способ изготовления форм по выплавляемым моделям с использованием для присыпки второго и последующих слоев наносимой на модель суспензии шлака - отхода ваграночного, доменного или мартеновского производства. Присыпочный материал для первого слоя - песок 3.

Однако этот способ характеризуется недостаточно высокой прочностью формы, не позволяющей производить заливку без опорного наполнителя. На прочность отрицательно влияют возникающие термические напряжения в форме из-за разных коэффициентов термического расщирения присыпочного материала первого слоя - песка и последующих слоев - шлака-отхода, а также низкая адгезия связующего на основе этилсиликата к шлаку ваграночного, доменного или мартеновского производства. Температура плавления шлаков мартеновского, доменного и ваграночного производства лежит в пределах 1200- 1400°С, поэтому возможна деформация формы при заливке металлом из-за размягчения материала обсыпки, что ведет к увеличению брака литья.

Наиболее близким к изобретению является способ изготовления многослойной формы по выплавляемым моделям, включающий последовательное нанесение на блок выплавляемых моделей слоев суспензии на этилсиликатном связующем, обсыпку огнеупорным материалом каждого слоя, сушку парных слоев 4.

Однако форма, получаемая известным способом, имеет недостаточную прочность и низкую газопроницаемость.

Цель изобретения - улучшение качества оболочковой формы за счет повышения ее прочности.

Цель достигается тем, что согласно способу изготовления многослойной оболочковой формы по выплавляемым моделям, включающему последовательное нанесение на блок выплавляемых моделей слоев суспензии на этилсиликатном связующем и слоев, полученных на жидкостекольном связующем, обсыпку огнеупорным материалом каждого слоя, сушку слоев, в качестве обсыпочного огнеупорного материала используют гранулированный шлак от производства ферросплавов зернистостью 0,5-6,0 мм и с содержанием в нем окиси магния 35,0-49,0 мас.%, при этол первый слой обсыпают гранулированным шлаком от производства ферросплавов зернистостью 0,5-0,7 мм, второй слой - шлаком зернистостью 0,7-1,1 мм, а третий и червертые слои - шлаком зернистостью 1,3- 6 мм.

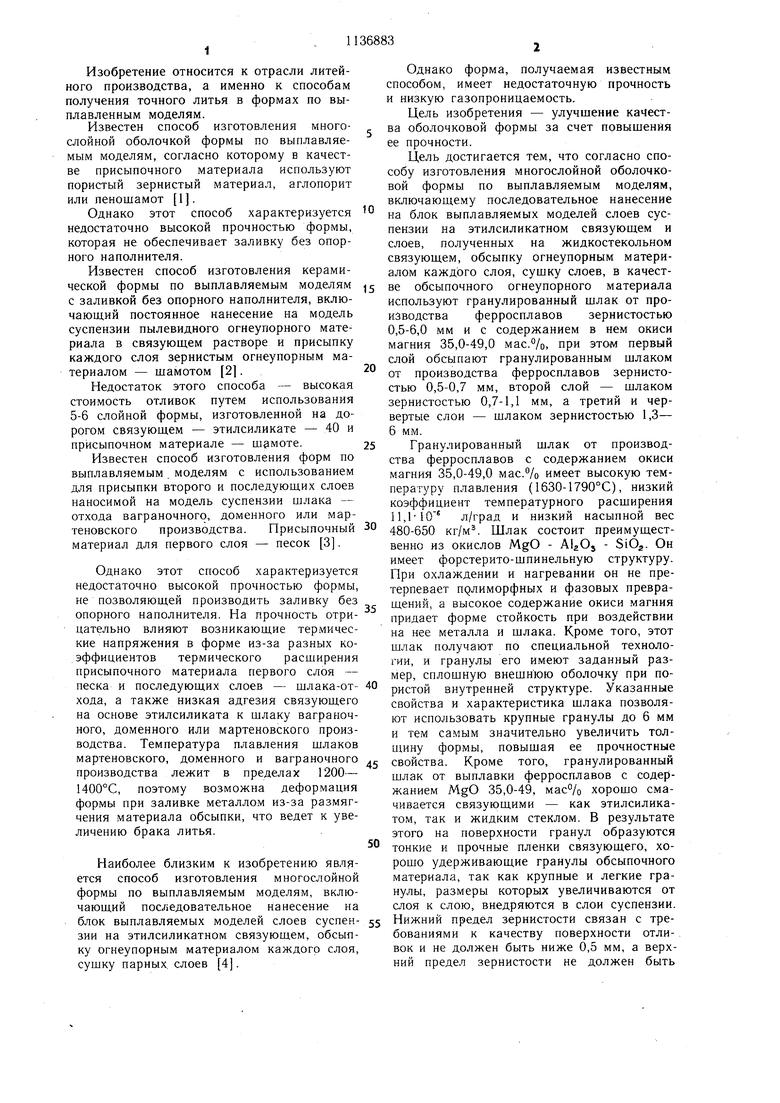

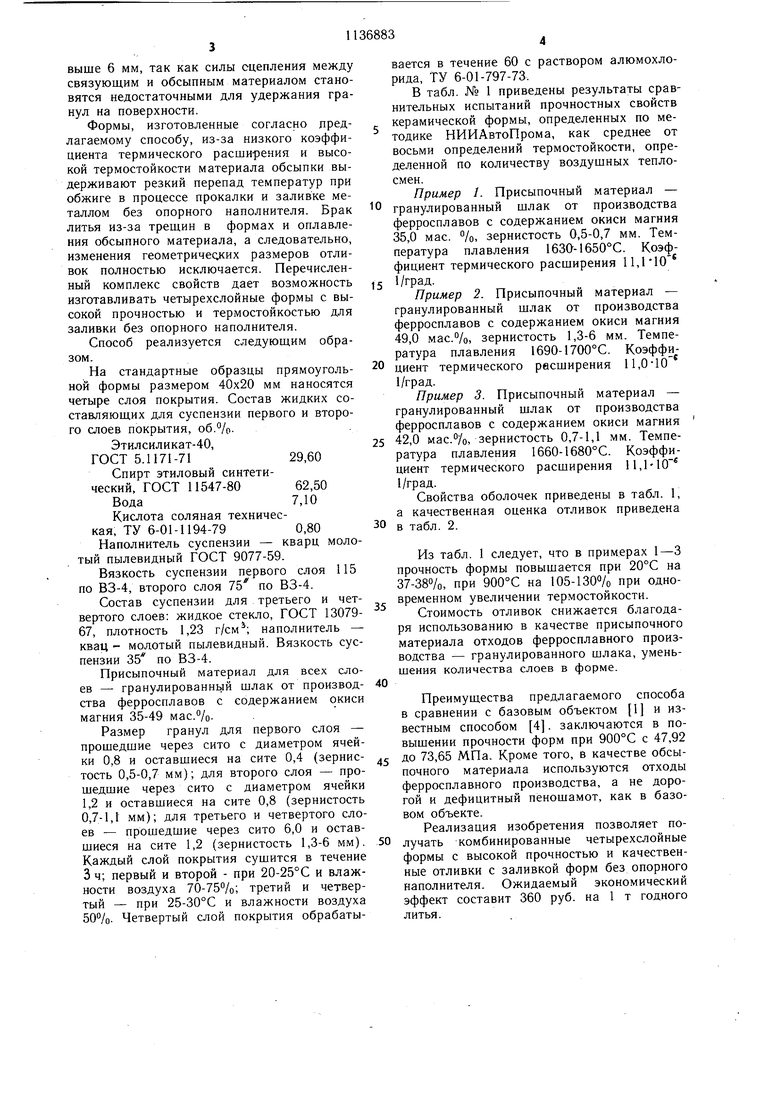

гранулированный шлак от производства ферросплавов с содержанием окиси магния 35,0-49,0 мас.% имеет высокую температуру плавления (1бЗО-1790°С), низкий коэффициент температурного расширения 11,1-10 л/град и низкий насыпной вес 480-650 кг/м. Шлак состоит преимущественно из окислов MgO - AlgOj - SiOj. Он имеет форстерито-шпинельную структуру. При охлаждении и нагревании он не претерпевает П9лиморфных и фазовых превращений, а высокое содержание окиси магния придает форме стойкость при воздействии на нее металла и шлака. Кроме того, этот шлак получают по специальной технологии, и гранулы его имеют заданный размер, сплошную внешнюю оболочку при пористой внутренней структуре. Указанные свойства и характеристика шлака позволяют использовать крупные гранулы до 6 мм и тем самым значительно увеличить толщину формы, повышая ее прочностные свойства. Кроме того, гранулированный шлак от выплавки ферросплавов с содержанием MgO 35,0-49, мас°/о хорошо смачивается связующими - как этилсиликатом, так и жидким стеклом. В результате этого на поверхности гранул образуются тонкие и прочные пленки связующего, хорощо удерживающие гранулы обсыпочного материала, так как крупные и легкие гранулы, размеры которых увеличиваются от слоя к слою, внедряются в слои суспензии. Нижний предел зернистости связан с требованиями к качеству поверхности отливок и не должен быть ниже 0,5 мм, а верхний предел зернистости не должен быть выше 6 мм, так как силы сцепления между связующим и обсыпным материалом становятся недостаточными для удержания гранул на поверхности. Формы, изготовленные согласно предлагаемому способу, из-за низкого коэффициента термического расширения и высокой термостойкости материала обсыпки выдерживают резкий перепад температур при обжиге в процессе прокалки и заливке металлом без опорного наполнителя. Брак литья из-за трешин в формах и оплавления обсыпного материала, а следовательно, изменения геометричесусих размеров отливок полностью исключается. Перечисленный комплекс свойств дает возможность изготавливать четырехслойные формы с высокой прочностью и термостойкостью для заливки без опорного наполнителя. Способ реализуется следующим образом. На стандартные образцы прямоугольной формы размером 40x20 мм наносятся четыре слоя покрытия. Состав жидких составляющих для суспензии первого и второго слоев покрытия, 06.%. Этилсиликат-40, ГОСТ 5.1171-7129,60 Спирт этиловый синтетический, ГОСТ 11547-8062,50 Вода 7,10 Кислота соляная техническая, ТУ 6-01-1194-790,80 Наполнитель суспензии - кварц молотый пылевидный ГОСТ 9077-59. Вязкость суспензии первого слоя 115 по ВЗ-4, второго слоя 75 по ВЗ-4. Состав суспензии для третьего и четвертого слоев: жидкое стекло, ГОСТ 1307967, плотность 1,23 наполнитель - квац - молотый пылевидный. Вязкость суспензии 35 по ВЗ-4. Присыпочный материал для всех слоев - гранулированньш шлак от производства ферросплавов с содержанием окиси магния 35-49 мас.%. Размер гранул для первого слоя - прошедшие через сито с диаметром ячейки 0,8 и оставшиеся на сите 0,4 (зернистость 0,5-0,7 мм); для второго слоя - прошедшие через сито с диаметром ячейки 1,2 и оставшиеся на сите 0,8 (зернистость 0,7-1,1 мм); для третьего и четвертого слоев - прошедшие через сито 6,0 и оставшиеся на сите 1,2 (зернистость 1,3-6 мм). Каждый слой покрытия сушится в течение 3 ч; первый и второй - при 20-25°С и влажности воздуха 70-75%; третий и четвертый - при 25-30°С и влажности воздуха 50%. Четвертый слой покрытия обрабатывается в течение 60 с раствором алюмохлорида, ТУ 6-01-797-73. В табл. № 1 приведены результаты сравнительных испытаний прочностных свойств керамической формы, определенных по методике НИИАвтоПрома, как среднее от восьми определений термостойкости, определенной по количеству воздушных теплосмен. Пример 1. Присыпочный материал - гранулированный шлак от производства ферросплавов с содержанием окиси магния 35,0 мае. %, зернистость 0,5-0,7 мм. Температура плавления 163Q-1650°C. Коэффициент термического расширения 11, 1/град. Пример 2. Присыпочный материал - гранулированный шлак от производства ферросплавов с содержанием окиси магния 49,0 мас.%, зернистость 1,3-6 мм. Температура плавления 1690-1700°С. Коэффициент термического расширения 11,0-10 1/град. Пример 3. Присыпочный материал - гранулированный шлак от производства ферросплавов с содержанием окиси магния 42,0 мас.%, зернистость 0,7-1,1 мм. Температура плавления 1660-1680°С. Коэффициент термического расширения 11,1-10 1/град. Свойства оболочек приведены в табл. 1, а качественная оценка отливок приведена в табл. 2. Из табл. 1 следует, что в примерах 1-3 прочность формы повышается при 20°С на 37-38%, при 900°С на 105-130% при одновременном увеличении термостойкости. Стоимость отливок снижается благодаря использованию в качестве присыпочного материала отходов ферросплавного производства - гранулированного шлака, уменьшения количества слоев в форме. Преимущества предлагаемого способа в сравнении с базовым объектом 1 и известным способом 4. заключаются в повыщении прочности форм при 900°С с 47,92 до 73,65 МПа. Кроме того, в качестве обсыпочного материала используются отходы ферросплавного производства, а не дорогой и дефицитный пеношамот, как в базовом объекте. Реализация изобретения позволяет получать комбинированные четырехслойные формы с высокой прочностью и качественные отливки с заливкой форм без опорного наполнителя. Ожидаемый экономический эффект составит 360 руб. на 1 т годного литья.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления форм при литье по выплавляемым моделям | 1985 |

|

SU1310098A1 |

| ОБСЫПОЧНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532765C1 |

| Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1068203A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙОБОЛОЧКОВОЙ ФОРМЫ по ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, включающий последовательное нанесение на блок выплавляемых моделей слоев суспензии на этилсиликатном связуюш,ем и слоев, полученных на жидкостекольном связующем, обсыпку, огнеупорным материалом каждого слоя, сушку слоев, отличающийся тем, что, с целью улучшения качества оболочковой формы путем повышения ее прочности, в качестве обсыпочного огнеупорного материала используют гранулированный шлак от производства ферросплавов зернистостью 0,5-6,0 мм и с содержанием в нем окиси магния 35,0-49,0 мас.% при этом первый слой обсыпают гранулированным шлаком от производства ферро(Л сплавов зернистостью 0,5-0,7 мм, второй слой - шлаком зернистостью 0,7-1,1 мм, а третий и четвёртые слои - шлаком зернистостью 1,3-6 мм.

Известный 1

16,21

22,23

28,95 26,12

С опорным

1-3 наполнителем

|| 1-3

Без опорного

3-5 наполнителя

8-10 6-8

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 759204, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| И | |||

| и др | |||

| Обсыпка шамотной крошкой оболочек при литье по выплавляемым моделям | |||

| - «Литейное производство, 1974, № 6, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| А | |||

| Интенсификация формообразования многослойных оболочек по выплавляемым моделям | |||

| Диссертация на соиск | |||

| учен, степени канд | |||

| техн | |||

| наук | |||

| Харьков, 1966. | |||

Авторы

Даты

1985-01-30—Публикация

1982-07-20—Подача