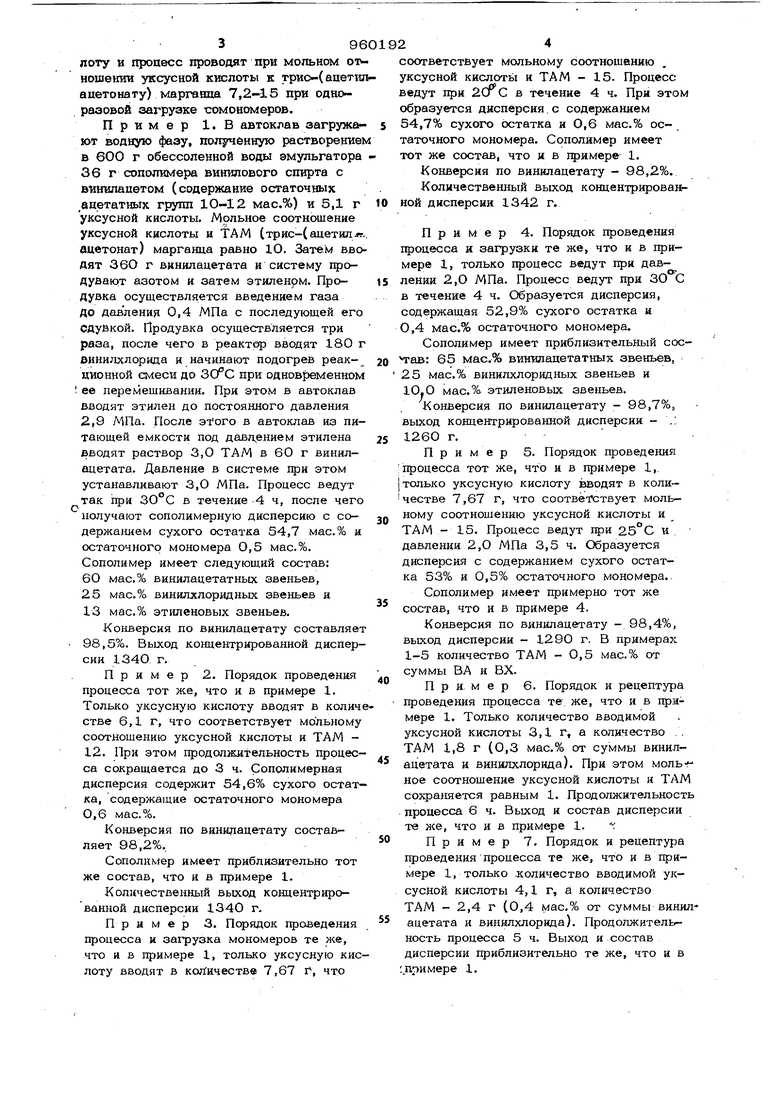

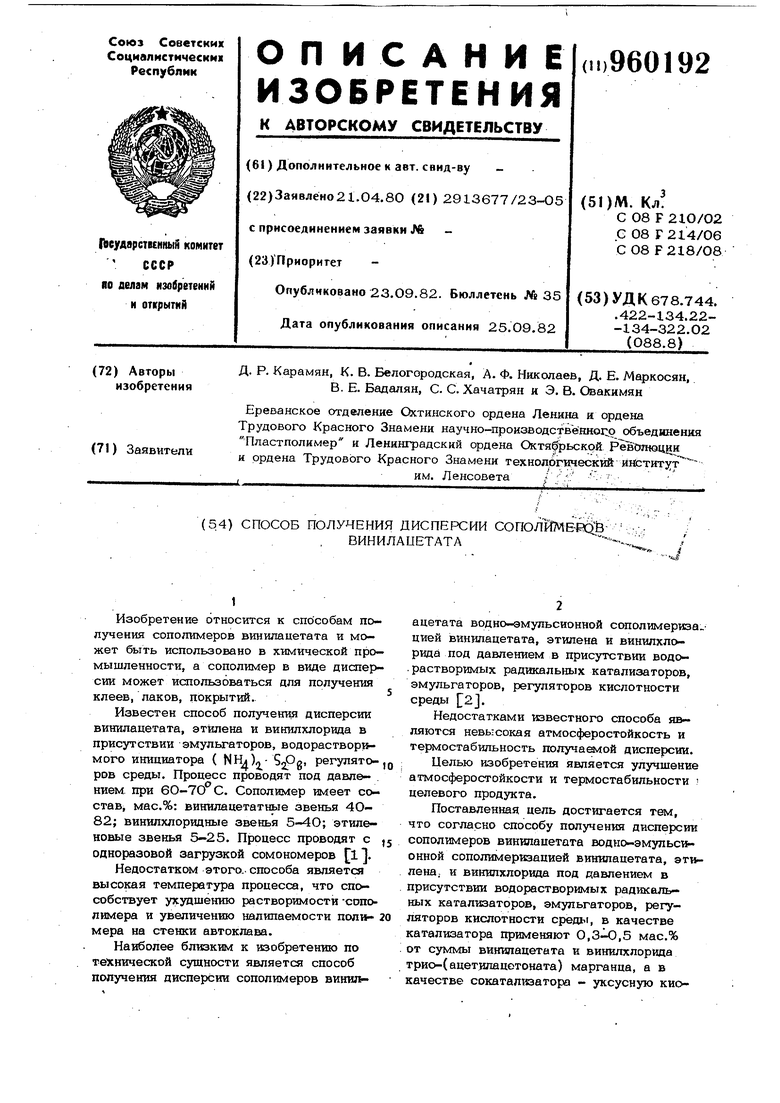

Изобретение относится к способам по.лучения сополимеров винилаиетата и может быть использовано в химической промышленности, а сополимер в виде диспер сии может использоваться для получения клеев, лаков, покрытий. Известен способ получения дисперсии винилацетата, этилена и винилхлорида в присутствии эмульгаторов, водораствор мого инициатора ( NHii)- , регуляторов среды. Процесс проводят под давлением. при 60-70 0. Сополимер имеет со став, мас.%: винилацетатнью звенья 4082; винипхлоридные звенья 5-40; этиленовые звенья 5-25. Процесс проводят с одноразовой загрузкой сомономеров fl . Недостатком этого., способа является высокая температура процесса, что способствует ухудшению растворимости сополимера и увеличению налипаемости полимера на стенки автоклава. Наиболее близким к изобретению по технической сущности является способ получения дисперсии сополимеров винидацетата водно-эмульсионной сополимериза.. цией винилацетата, этилена и винилхлорида под давлением в присутствии водорастворимых радикальных катализаторов, эмульгаторов, регуляторов кислотности среды 2. Недостатками известного способа являются невысокая атмосферостойкость и термостабильность получаемой дисперсии. Целью изобретения является улучшение атмосферостойкости и термостабильности целевого продукта. Поставленная цель достигается тем, что согласно способу получения дисперсии сополимеров винилацетата водно-эмульсионной сополимеризацией винипацетата, эти.лена.. и винилхлорида под давлением в присутствии водорастворимых радикальных катализаторов, эмульгаторов, регуляторов кислотности среды, в качестве катализатора применяют O,3-k),5 мас.% от суммы викилацетата и винилхлорида трись-(ацетилацетоната) марганца, а в качестве сокатализатора - уксусную киопоту и процесс проводят при мольном оношекии уксусной кислоты к трио-( ацетш аиетонату) марганца 7,2-15 при одноразовой загрузке гомоном еров. Пример 1.В автоклав загружают водную фазу, полученную растворением в 600 г обессоленной воды эмульгатора 36 г сополимера винилового спирта с винилаиетом (содержание остаточных ацетатных групп 1О-12 мас.%) и 5,1 г уксусной кислоты. Мольное соотношение уксусной кислоты и ТАМ (трнс-( ацетил лацетонат) марганца равно 10. Затем вводят 36О г винил ацетата и систему продувакэт азотом и затем этиленом. Продувка осуществляется введением газа до давления 0,4 МПа с последующей его СДувкой. Продувка осуществляется три раза, после чего в реактор вводят 180 г винилхлорида и начинают подогрев реакционной смеси до 30°С при одновременном ее перемешквании. При этом в автоклав вводят этилен до постоянного давления 2,9 МПа. После этого в автоклав из питающей емкости под давлением этилена вводят раствор 3,О ТАМ в 60 г винилацетата. Давление в системе при этом устанавливают 3,О МПа. Процесс ведут так при в течение 4 ч, после чего получают сополимерную дисперсию с содержанием сухого остатка 54,7 мас.% и остаточного мономера 0,5 мас.%, Сополимер имеет следующий состав: 6О мас.% винилацетатных звеньев, 25 мас.% винилхлоридных звеньев и 13 мас,% этиленовых звеньев. Конверсия по винилацетату составляет 98,5%. Выход концентрированной дисперсии 1340 г. Пример 2. Порядок проведения процесса тот же, что и в примере 1. Только уксусную кислоту вводят в количе стве 6,1 г, что соответствует мольному соотнощению уксусной кислоты и ТАМ 12, При этом продолжительность процесса сокращается до 3 ч, Сополимерная дисперсия содержит 54,6% сухого остатка, содержащие остаточного мономера 0,6 мас.%, Конверсия по винилацетату составляет 98,2%,. Сополимер имеет приблизительно тот же состав, что и в примере 1. Количественный выход концентрированной дисперсии 1340 г. Пример 3. Порядок проведения процесса и загрузка мономеров те же, что и в примере 1, только уксусную кислоту вводят в количестве 7,67 Г, что 96 4 соответствует мольному соотнощвнию уксусной кислоты и ТАМ - 15. Процесс ведут при 2СГ С в течение 4 ч. При этом образуется дисперсия с содержанием 54,7% сухого остатка и 0,6 мас,% остаточного мономера. Сополимер имеет тот же состав, что и в 1д)имере 1, Конверсия по винилацетату - 98,2%. Количественный выход концентрирова ной дисперсии 1342 г. Пример 4, Порядок проведения процесса и загрузки те же, что и в примере 1, только процесс ведут при давлении 2,0 МПа, Процесс ведут при ЗО С в течение 4 ч. Образуется дисперсия, содержащая 52,9% сухого остатка и 0,4 мас.% остаточного мономера. Сополимер имеет приблизительный состав: 65 мас.% винилапетатных звеньев, 25 мас,% винилхлоридных звеньев и lOjO мас.% этиленовых звеньев. Конверсия по винилацетату - 98,7%, выход концентрированной дисперсии - .: 126О г. Пример 5, Порядок проведения процесса тот же, что и в примере 1,. только уксусную кислоту вводят в коли- честве 7,67 г, что соотвётЧ:твует мольному соотношению уксусной кислоты и ТАМ - 15, Процесс ведут при 25°С и давлении 2,0 МПа 3,5 ч. Образуется дисперсия с содержанием сухого остатка 53% и 0,5% остаточного мономера.. Сополимер имеет примерно тот же состав, что и в примере 4. Конверсия по винилацетату - 98,4%, выход дисперсии - 1290 г. В примерах 1-5 количество ТАМ - 0,5 мас,% от суммы ВА и ВХ. Пример 6, Порядок и рецепту1)а проведения процесса те же, что и в примере 1. Только количество вводимой уксусной кислоты 3,1 г, а количество ., ТАМ 1,8 г (0,3 мас.% от суммы винилацетата и винилхлорида). При этом мольное соотнощение уксусной кислоты и ТАМ сохраняется равным 1, Продолжительность процесса 6 ч. Выход и состав дисперсии те же, что и в примере 1, : Пример 7, Порядок и рецептухза проведения процесса те же, что и в примере 1, только .количество вводимой уксусной кислоты 4,1 г, а количество ТАМ - 2,4 г (0,4 мас,% от суммы винилацетата и винилхлорида), Продолжитель.ность процесса 5 ч. Выход и состав дисперсии приблизительно те же, что и в :примере 1, Пример 8. Порядок и рецептур проведения процесса те же, что и в гфимере I, Только количество вводимой уксусной кислоты 3,6 г, а количество ТАМ - 3,0 г (0,5 мас.% от суммы винилацетата и винилхлорида). При этом мольное соотношение уксусной кислоты и ТАМ равно 7,2. Продолжительность процесса 6 ч. Выход, концеетрация и состав дисперсии аналогичны примеру 1, Сополимерные Дисперсии, полученные по предложенному методу, обладают боле Высокой атмосферостойкостью и термо- (стабильностью, чем сополимеры, получаемые по известному методу. Сополимеры, содержащие 75 мас.% винилацетатных звеньев, 14 мас.% этиловых звеньев и 11 мас.% винилхлоридных звеньев, полученные в соответствии с известным способом (1) и по предложенному способу (П) были подвергнуты воздействию УФ-облучения в высоких температур. В табл. 1 показано изменение характеристической вязкости ссяюлимеров 1 и П при облучении (знеис - означает уменьшение характеристической вязкости сополимеров в % по сравнению с первоначальной величиной, а знак + означает увеличение, г.е. структурирование сополимера). Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДИСПЕРГИРУЕМЫЙ В ВОДЕ ПОЛИМЕРНЫЙ ПОРОШКОВЫЙ СОСТАВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ (ВАРИАНТЫ) | 2004 |

|

RU2288240C2 |

| Пластизольная композиция | 1981 |

|

SU1264842A3 |

| ПРИМЕНЕНИЕ РЕДИСПЕРГИРУЕМЫХ ПОРОШКОВЫХ СОСТАВОВ С УСКОРЯЮЩИМ СХВАТЫВАНИЕ ДЕЙСТВИЕМ | 2004 |

|

RU2314274C2 |

| ГИДРОФОБИЗИРУЮЩИЙ, РЕДИСПЕРГИРУЕМЫЙ В ВОДЕ ПОЛИМЕРНЫЙ ПОРОШОК | 2005 |

|

RU2371450C2 |

| ПРИМЕНЕНИЕ СОПОЛИМЕРОВ ВИНИЛХЛОРИДА И ЭТИЛЕНА ДЛЯ ГИДРОФОБИЗАЦИИ СТРОИТЕЛЬНЫХ МАСС | 2005 |

|

RU2368583C2 |

| АКРИЛАТНЫЙ ЛАТЕКС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415152C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОННО-СТАБИЛИЗИРОВАННЫХ И РЕДИСПЕРГИРУЕМЫХ В ВОДЕ ПОЛИМЕРНЫХ ПОРОШКОВЫХ СОСТАВОВ | 2007 |

|

RU2434894C2 |

| Способ получения карбоцепных полимеров | 1979 |

|

SU897775A1 |

| СТАБИЛИЗИРОВАННЫЕ ПОЛИВИНИЛОВЫМ СПИРТОМ РЕДИСПЕРГИРУЕМЫЕ ПОРОШКИ С РАЗЖИЖАЮЩИМИ СВОЙСТВАМИ | 2004 |

|

RU2287537C2 |

| Способ обработки порошкообразного поливинилхлорида | 1977 |

|

SU680653A3 |

1 -8,8 -11,0 .-12,1 -11,6 -9,9 П +10,8 +13,2 +15,6 +11,6 +0,7 Как видно из табл. 1 ультрафиолетовое облучение, позволяющее определить атмосферостойкость сополимеров, по разному влияет на эти сополимеры. Облуче.-ч зд низ сополимера 1 значительно уменьшает характеристическую вязкость данного сопрлимера, что говорит об интенсивном

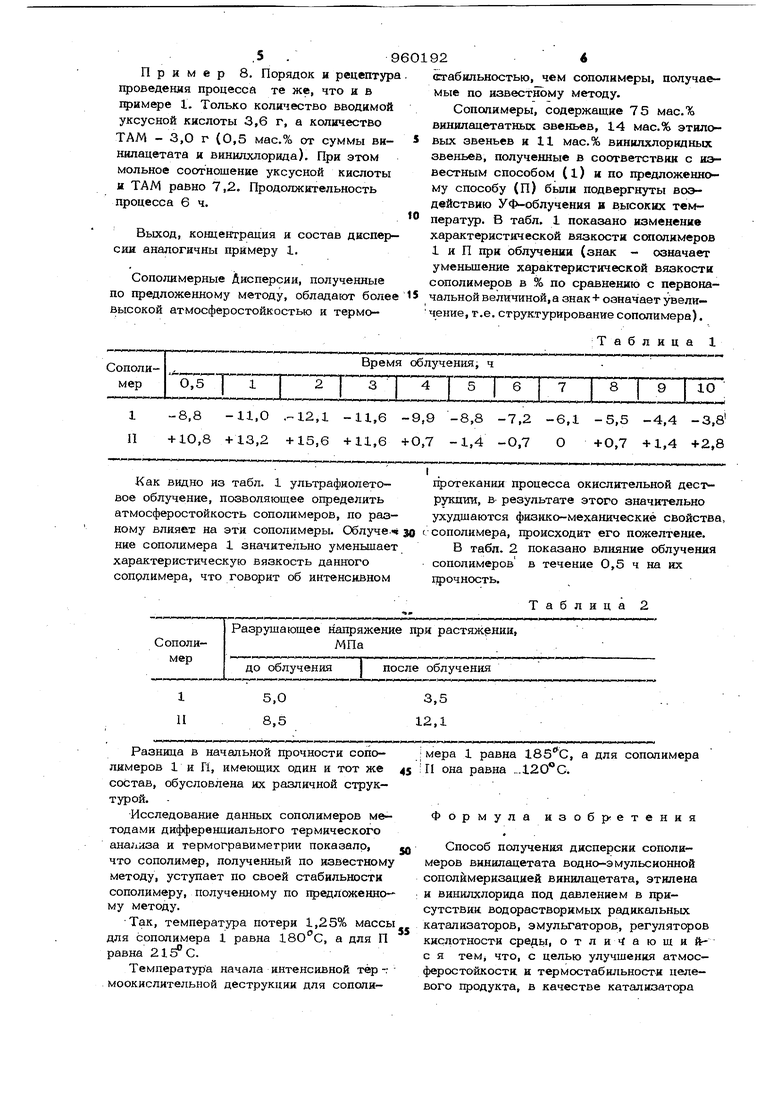

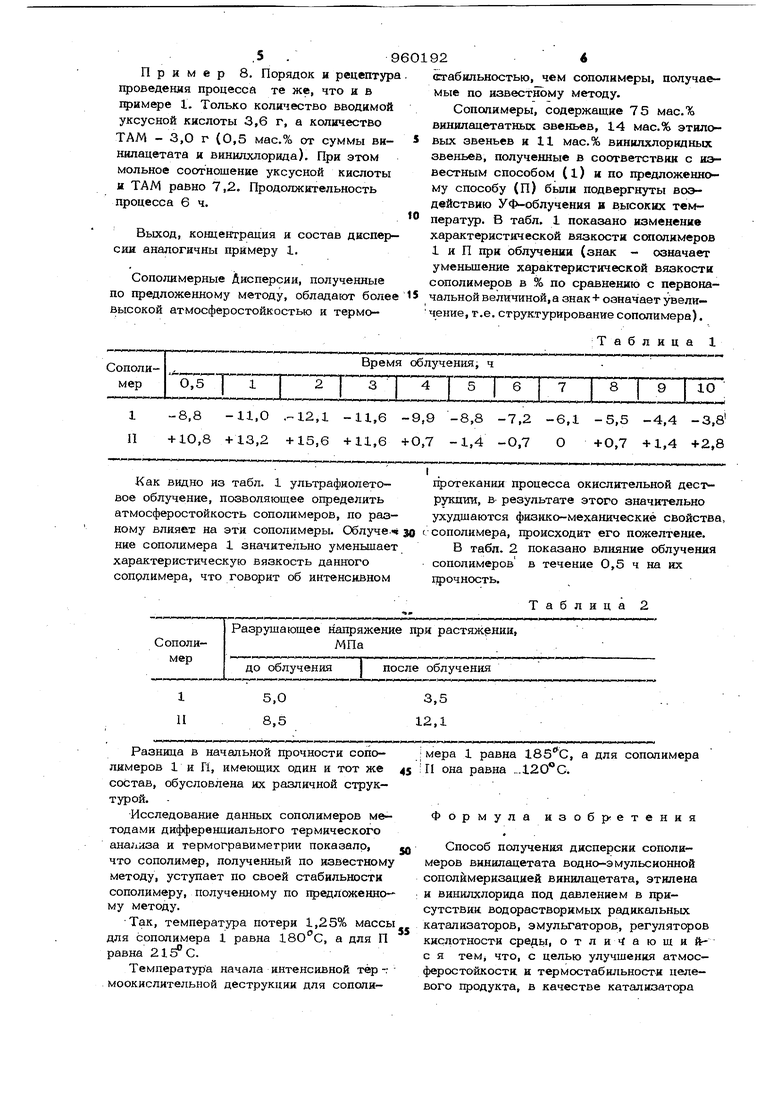

Разница в начальной прочности сополимеров 1 и П, имеющих один и тот же состав, обусловлена их различной структурой.

Исследование данных сополимеров методами дифференциального термического анализа и термогравиметрии показало, что сополимер, полученный по известному методу, уступает по своей стабильности сополимеру, полученному по предложенному методу.

Так, температура потери 1,25% массы для сополимера 1 равна 18ОС, а для П равна 21SPC.

Температура начала интенсивной тер -.моокислительной деструкции для сополиI

протекании процесса окислительной деструкции, в результате этого значительно ухудшаются физико-механические свойства, (Сополимера, происходит его пожелтение.

В табл. 2 показано влияние облучения сополимеров в течение 0,5 ч на их прочность.

Таблица 2

i мера 1 равна , а для сополимера

.12 О С. П она равна

45

Формула изобр етения

Способ получения дисперсии сополимеров винилацетата водно-эмульсионной сополнмеризацией винилацетата, этилена и винилхлорида под давлением в присутствии водорастворимых радикальных катализаторов, эмульгаторов, регуляторов кислотности среды, отли ающий с я тем, что, с целью улучшения атмос- феростойкости и термостабильности целевого продукта, в качестве катализатора 8,8 -7,2 -6,1 -5,5 -4,4 -3,8 1,4 -О,7 О +О,7 +1,4 +2,8

7 96О1028

;фименяют 0,3-0,5 мас.% от суммыИсточники информации,

вилшюцетата и винилхлорада трис-(ацетил принятые во внимание при экспертизе оцетолата) марганца, а в качестве сокатолиоатора - уксусную кислоту и процессI. Патент США Ms 3816363,

проводят при мольном отношении уксус- 5кл. 260-1.7, опублик. 1973.

ной кислоты к трис-(ацетилацет шату)2. Патент Великобритании

маргашха 7,2-15 при одноразовой загруз-№ 1447752, кл. С 3 Р, опублик, 1976

ке сомономеров.(прототип).

Авторы

Даты

1982-09-23—Публикация

1980-04-21—Подача