(ЗА) СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЬК ПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНООБРАЗУЮЩИЙ СОПОЛИМЕР АКРИЛОНИТРИЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422467C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛЬНЫХ СОЕДИНЕНИЙ | 1970 |

|

SU276413A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ ПОЛИМЕРОВ, ЭМУЛЬСИОННЫЕ ПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2435788C2 |

| Композиция для аппретирования ковровых изделий | 2023 |

|

RU2824347C1 |

| АКРИЛАТНЫЙ ЛАТЕКС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415152C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОМЕТИЛИРОВАННЫХ БИСЕРНЫХ ПОЛИМЕРИЗАТОВ | 2017 |

|

RU2740210C2 |

| ВОДНЫЕ СОСТАВЫ ПОЛИМЕРНЫХ ЭМУЛЬСИЙ И ИХ ИСПОЛЬЗОВАНИЕ ДЛЯ ПРОКЛЕЙКИ БУМАГИ | 2000 |

|

RU2235819C2 |

| Способ получения полимерного эмульгатора-инициатора | 1980 |

|

SU937467A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОННО-СТАБИЛИЗИРОВАННЫХ И РЕДИСПЕРГИРУЕМЫХ В ВОДЕ ПОЛИМЕРНЫХ ПОРОШКОВЫХ СОСТАВОВ | 2007 |

|

RU2434894C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2459833C2 |

Изобретение относится к технологи получения карбоцепных полимеров, в -частности полимеров, винилацетата (ВА), стирола (СТ) и акрилонитрила (АН), и может быть использовано в химической промьшшеннести, а полимеры - для изготовления пленок, листов, покрытий. Известен способ получения карбоцепных полимеров таких, как полт етилметакрилат(ПММЛ), поливинилацета (ПВА), полистирол (ПС) путем полимеризации мономеров в массе, растворителе или суспензии в присутствии триацетилацетоната марганца П (ТАМ) и катализирующих добавок таких, как галогенсодержащие соединения, эфиры, кетоны, спирты. Недостатком этого способа являет необходимость проведения процесса при повышенной температуре 60-70 С. Наиболее близким к предложенному изобретению по технической сущности является способ получения карбоцепных полимеров полимеризацией виниль1Пз1х мономеров, выбранных из группы, содержащей винилацетат, стирол и акрилонитрил, в присутствии инициирующей системы, cocтoяD eй из триацетилацетоната марганца и карбоновой кислоты, выбранной из группы, содержащей муравьиную, уксусную, малоновую, янтарную и глутаровую кислоту 2. Согласно этому способу полимеризация проводится в массе, растворителе или суспензии в инертной атмосфере при 70-80°С при введении ТАИ и карбоновой кислоты в мономер. Выход полимера составляет АО-90%, мол. масса - 130000-300000. Недостатками известного способа являются получение полимеров с невысокой молекулярной массой из-за большой роли обрыва вследствие образования активных центров в самой массе полимеризующегосг. мономера; необходимость проведения полимориза-.

ции при повышенных температурах, что обусловлено высокой энергией активации разлолсения ТАМ и его производных в среде мономера.

Цель изобретения понижение температуры процесса, повьппение его скорости и молекулярной массы полимеров.

Эта цель достигается тем, что способу получения карбоцепных полимеров полимеризацией винильных мономеров, выбранных iиз группы, содержащей винилацетат, стирол и акрилонитрил, в присутствий инициирующей системы, состоящей из триацетилацетоната марганца и карбоновой кислоты, выбранной из группы, содержащей муравьиную, уксусную, малоновую, янтарную и глутаровую кислоту, процесс проводят в водной среде в присутствии в качестве эмульгатора блок-сополимера окисей, этилена и пропилена, при этом до начала полимеризации триацетилацетонат марганца вводят в мономерную Лазу до концентрации (4-8) 0 моль/л мономера, а карбоновую кислоту - в водную фазу, содержащую неионогенный эмульгатор, до концентрации {15-45)1 о моль/л воды.

Способ осуществляется следующим образом.

В (реактор, снабженный рубашкой для нагрева и охлаждения реакционной смеси, мешалкой для перемешивания, ;обратным холодильником, штуцерами для ввода компонентов и отбора проб, сначала загружают водную фазу, которую готовят растворением в деионизированной воде проксанола и введеУксуснаяНуравьиная 1510 Малоновая 15-10 Янтарная Глутаровая

нием требуемой по рецептуре карбоновой кислоты до рН 3,0-4,0. Затем в реактор добавляют мономерную фазу в виде раствора триацетилацетоната

марганца в мономере. При перемешивании обеих фаз при 15-20 в течение 10-20 мин в токе азота получают эмульсию, в которой развивается полимеризация мономера и через 0,5-2 ч

заканчивается с 95-99,5% выходом полимера.

Процесс перемешивания образовавшегося белого латекса прекращают. Латекс имеет размер частиц 0,010,3 мм и рН 3,9-4,0. Он пригоден

для самостоятельного применения. Полимер из него выделяют известными способами: добавлением коагулирующих веществ (кислот, солей), фильтрацией и сушкой.

Образующийся полимер имеет мол. массу более 1 млн.

.1 ,

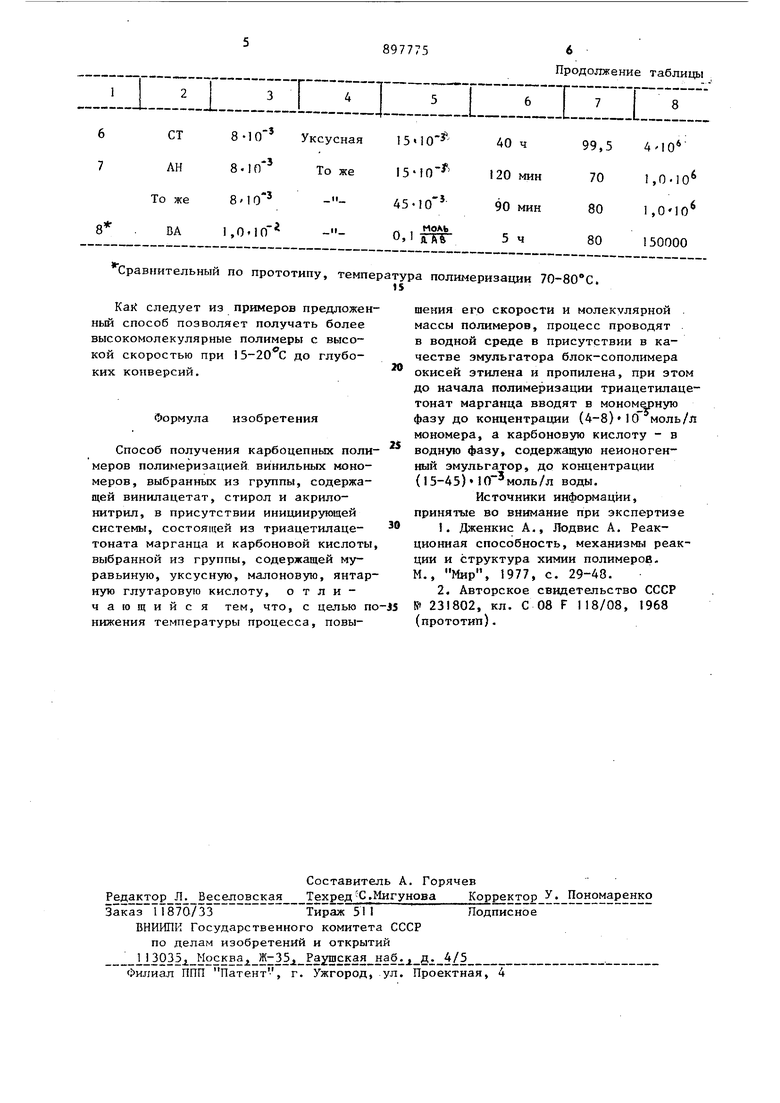

Примеры 1-8. Полимеризацию мо-

номера проводят при соотношении водной и мономерной фазы 3:1 (по весу).

В винилацетате (ВЛ) растворяют ТАМ - BtlO xf (на 30 г ВА 0,0906 г ТАМ) в воде растворяют

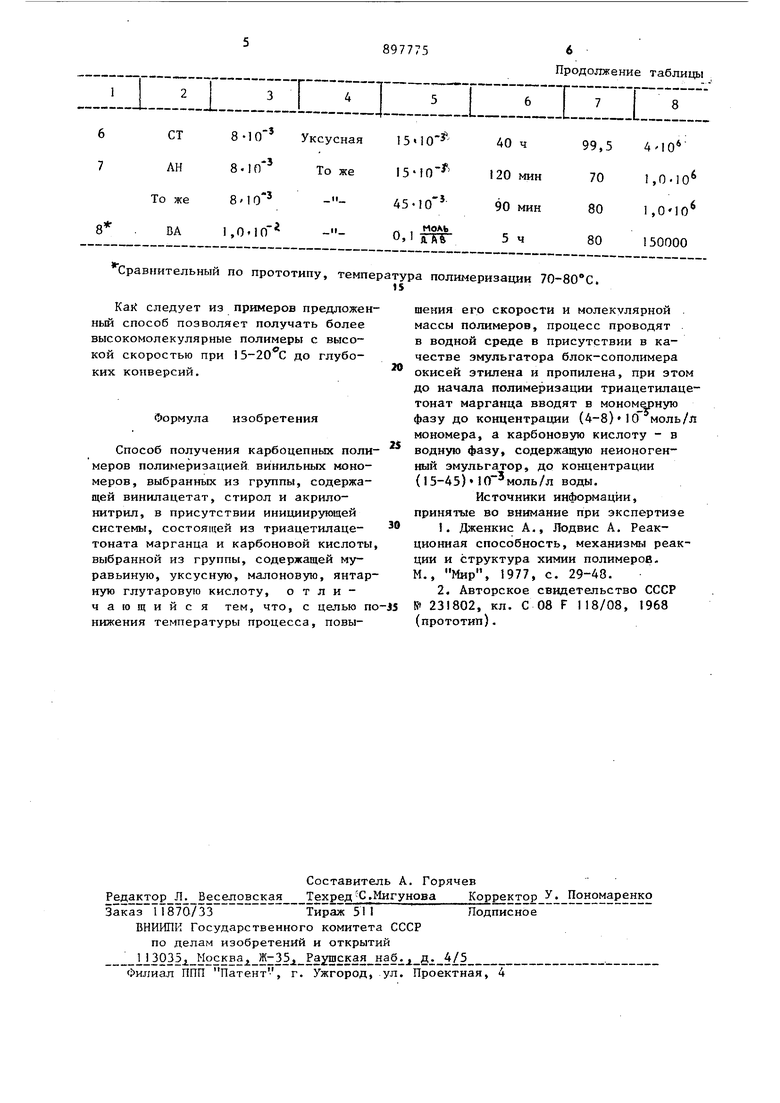

эмульгатор (7,5% от веса мономера) и добавляют уксусную кислоту 15-10 1 (0,1 мл на 90 г воды) Полимеризацию проводят при в течение 90 мин, выход 99%, рН латекса 3,6. Мол. масса ЛБА - 1,07 10. В таблице представлены полимеры полученные полимеризацией мономеров при с использованием различных кислот и их концентраций. 1 ,02 -10 900000 1 ,0-10 1 ,0-10 1,7-10 ... Сравнительный по прототипу, температура Kaii следует из примеров предложен ный способ позволяет получать более высокомолекулярные полимеры с высокой скоростью при 15-20 С до глубоких конверсии. Формула изобретения Способ получения карбоцепных поли меров полимеризацией винильных мономеров, выбранных из группы, содержащей винилацетат, стирол и акрилонитрил, в присутствии инициирующей системы, состоящей из триацетилацетоната марганца и карбоиовой кислоты выбранной из группы, содержащей муравьиную, уксусную, малоновую, янтар ную глутаровую кислоту, отличающийся тем, что, с целью n нижения температуры процесса, повыПродолжение таблицы -J-II lIlLl ZJ полимеризации JO-BOC. шения его скорости и молекулярной . массы полимеров, процесс проводят в водной среде в присутствии в качестве эмульгатора блок-сополимера окисей этилена и пропилена, при этом до начала полимеризации триацетилацетонат марганца вводят в мономерную фазу до концентрации (4-8)10 моль/я мономера, а карбоновую кислоту - в водную фазу, содержащую неионогенный эмульгатор, до концентрации (15-45)10 моль/л воды. Источники информации, принятые во внимание при экспертизе 1.Дженкис А., Лодвис А. Реакционная способность, механизмы реакции и структура химии полимеров. М., Мир, 1977, с. 29-48. 2.Авторское свидетельство СССР № 231802, кл. С 08 F 118/08, 1968 (прототип).

Авторы

Даты

1982-01-15—Публикация

1979-08-09—Подача