ся преимущество сухого способа полимеризации, т.е. возможность отделения воды фильтрацией и/или сушкой. Кроме того, очевидно, что по этому способу можно получать лишь полимеризаты с содержанием остаточного мономера винилхлорида выше 0,01 вес.%, которое по новым данным не соответствует требования физиологически безвредного поливинилхлор 1да (предель{1ое содержание винилхлорида 0,001 вес.% и меньше) Целью изобретения является сниже ние содержания остаточного мономер в поливинилхлориде. Поставленная цель достигается тем, что в способе обработки порош кообразного поливинилхлорида, содержащего &0-100 вес.% полимеризированных звеньев винилхлорида, после удаления основного количеста непрореагировавшего мономера винил хлорида или непрореагировавших сопо лимеров нагревают поливинилхлорид под давлением 50-760 мм рт.ст. Обработку проводят в течение 10360 мин, при 75-120 С, в присутствии 0,01-5 вес.% (считая, на полимер алифатического, насыщенного или ненасыщенного, разветвленного или неразветвленного соединения, содер жащего две гидроксильные группы и 2-24 углеродных атома, и в случае 4 и более углеродных атомов, может также содержать 1-11 групп С-О-С. Тепловую обработку можно производить при атмосферном или понижен ном давлении. Цепесообразно работать при давлении 50-760 мм рт.ст. в особенности при атмосферном давлении. Тепловую обработку проводят в течение 10-360 мин при температуре 75.-120с. При этом через сосуд, в котором проводится обработка, пропускают один или несколь инертных газов, например воздух или азот и водяной пар. Из двух газов, например воздуха и азота, чаще применяют воздух. Концентрация мономерного винилхлорида в полимере уменьшается с увеличением температуры и времени обработки. При обработке в течение менее 10 мин содержание остаточног мономера заметно не уменынается. При более высоких температурах и бЛлее длительных обработках поли меризат значительно темнеет. Это особенно заметно при термопластической переработке таких полимеризатов, когда получают бойее темные изделия, чем надо. При проведении тепловой обработ в присутствии соединения с двумя свободными гидроксильными группами и 24 атомами углерода моясно значительно повышать температуру и длительность обработки. Пpeдлaгae ый -способ практически не имеет никаки 4 преимуществ при обработке попимери зата при температуре выше и длительности более 360 мин, так как при этих условиях происходит сильйое изменение зерна и потемнение. Особенно хорошие результаты получают при температуре вО-ЮО с. Целесообразно проводить тепловую обработку так, чтобы произведение температуры обработки (°С) и длительности обработки (часы) равнялось бы 25-350 (°С-ч), в особенности 50-У60 (°С-ч). Тепловую обработку проводят в присутствии 0,01-5 вес.% (считая на сухой полимер) по крайней мере одного алифатического насыщенного или не:Насыщенного, разветвленного или неразветвленного соединения с 2 свободными гидроксильными группами и 2-24 атомами углерода, которое в случае 4 и Ьолее атомов углерода может также содержать по крайней мере одну группу С-О-С. При добавке мен ее 0,01 вес.% этого соединения не наблюдается никакого действия и при добавках более 0,5 вес.% ухудшается сыпучесть полимерного порошка, снижается теплостойкость и прозрачность полученных из полимера изделий, а также происходит прилипание к частям машины для переработки. Оптимальное количество этого соединения 0,2-2 вес.% в особенности 0,51,5 вес.% (считая на сухой полимер). Указанные соединения можно добавлять к реакционной смеси перед или во время полимеризации винилхлорида или после полимеризации к готовому полимеризату перед тепловой обработкой. Для лучшего распределения предлагаемого соединения в готовом полимеризате его можно разбаапять легколетучи.ми растворителями, например водой, и добавлять в разбавленном виде. Сильного разбавления водой надо избегать, так как в присутствии больших количеств воды, начиная с 5 аес.% (считая на полимер) эффект согласно изобретению уменынается и с увеличением количества воды, усиливается потемнение. Применяеглле по изобретению соединения могут содержать группы с-О-С, т.е. эфирно-кислородные мостики. Хорсшие результаты получают при применении соединений формулы ОН (ОН 2 - СНХ 0)« Н, где Х-Н и/или СН з п 1-12. По изобретению особенно пригоден для обработки полимеризата дигликопь или тригликоль или смесь дигликсяя и тригликоля. Наряду с этими алифатическими на сыщенными соединениями с эфирнокислородными мостиками, хорошие результаты также получаются, если тепловую обработку проводить в присутствии ашифатических, насыщенных или ненасыщенных, разветвленных или неразветвленных соединений с двумя свободными гидроксильными группами и 3-12 атомами углерода. В качестве примеров таких соединений можно назвать пропандиол-1,3, бутандиол-1,4, гександиол-1,б пентандиал-1,5, гександиол-2,5,декандиол-1,10. Особенно хорошие результаты получаются с бутен-2-диол-1,4.

По изобретению можно применять как отдельные вещества, так и смес нескольких этих веществ.

Добавка этих веществ до или во время полимеризации не оказывает заметного действия на количество и свойства порошка получаемого полимеризата и все обычно необходимые для полимеризации вещества можно применять вместе с веществам по изобретению.

По-изобретению для обработки годятся сухие гомрполимеры, сополимеры и привитые попимеризаты хловинила, содержащие не менее 80 вес полимеризованных единиц винилхлорида и полученные по эмульсионному и суспензионному способу полимеризации. Предпочитаются полимеризаты полученные в газовой фазе,и особенно полученные по способу масс-полимеризаций при температуре ЗО-ЬЗ С. Все названные способы полимеризаци мсйкно проводить как непрерывно,так и периодически.

Для сополимеризадии с винилхлоридом можно использовать, например один или несколько таких мономеров как олефины например этилен или пропилен, виниловые эфиры карбоновых кислот с линейными или разветвленными цепями с числом атомов углерода 2-20, предпочтительно 2-4, например винила ацетат-, пропионат-, бутират-, 2-этилгексоат, виниловый эфир тридекановсй кислоты, винил гадогенида, например винилфторид винилиденфторид, винилиденхлорид, виниловый простой эфир, вкиилпиридин, ненасыщенные кислоты, например малеиновую, Фумаровую, акриловую, метакриловую и их моно- или диэфиры со спиртами или гликолями с 1-10 атомами углерода, ангидрид Мсшеиновой кислоты, амин малеиновой кислоты, а также их замещенные продукты с ароматическими, циклоалифатическими, а также разветвленными ешйфатическими .заместителями, акрилонитрил, стирол

Для прививочной полимеризации можно, применять, например эластомерные полим ы, получаемые полимеризсщией, одного или нескольких

следующих мономеров: диенов, например бутадиена, циклопентадиена, олефинов, например этилена, пропилена; ненасыщенных кислот, например акриловой или метакриловой, а также их эфиров со спиртами и гликолями, 5 содержащими 1-10 атомов углерода, акрилонитрила, виниловых соединений, например виниловых эфиров линейных или разветвленных карбоновых кислот, содержащих 2-20 атомов углерода,

0 предпочтительно 2-4, винилгалогенидов, например винилхлорида, винилиденхлорида.

После полимеризации к получающимся полимеризатам можно добавлять

5 известные вспомогательные вещества

для стабилизации или улучшения перерабатываемости.

Для обработки поливинилхлорида по изобретению он может содержать

0 до 20 вес.% (считая на все вещество) соединений, не являющихся полимеризуемым винилхлоридом.Такими соединениями могут быть например модификаторы ударной вязкости,

5 добавки для улучшения текучести

и/или перерабатываемости и/или . теплостойкости, а также пигменты.

Тепловую обработку проводят в присутствии одного или нескольких

0 инертных газов, например воздуха, азота или водяного пара.

Чтобы достичь тесного контакта обеих фаз, при тепловой обработке целесообразно, чтобы пороаок полимеризата и/или газовая фаза были

5 бы в движении. Для этого пригодны механические или пневматические средства, например перема1швание, завихрение, стекание, распыление порошка в газовом пространстве.

0

причем газу может быть придана

большая скорость, чем у твердых частиц, так что газ проникает через более или менее рыхлый слой порошка, предпочтительнее снизу вверх.

Обработку по изобретению можно

проводить, например в полимеризационном сосуде, после удаления основного количества жидкой или газообразной фазы в одном или нескольких после;;двательно включенных

устройствах, например в вертикгить ных проточных трубах, в &1строходном смесителе, снабженном лопастями, во вращающейся трубе, или циклоне,

причем газ и полимер должны непрерывно циркулировать. Целесообразно устройство с тангенциальным ггодводом газа в несколько этажей друг над другом или применение кипящего

или текущего слоя.

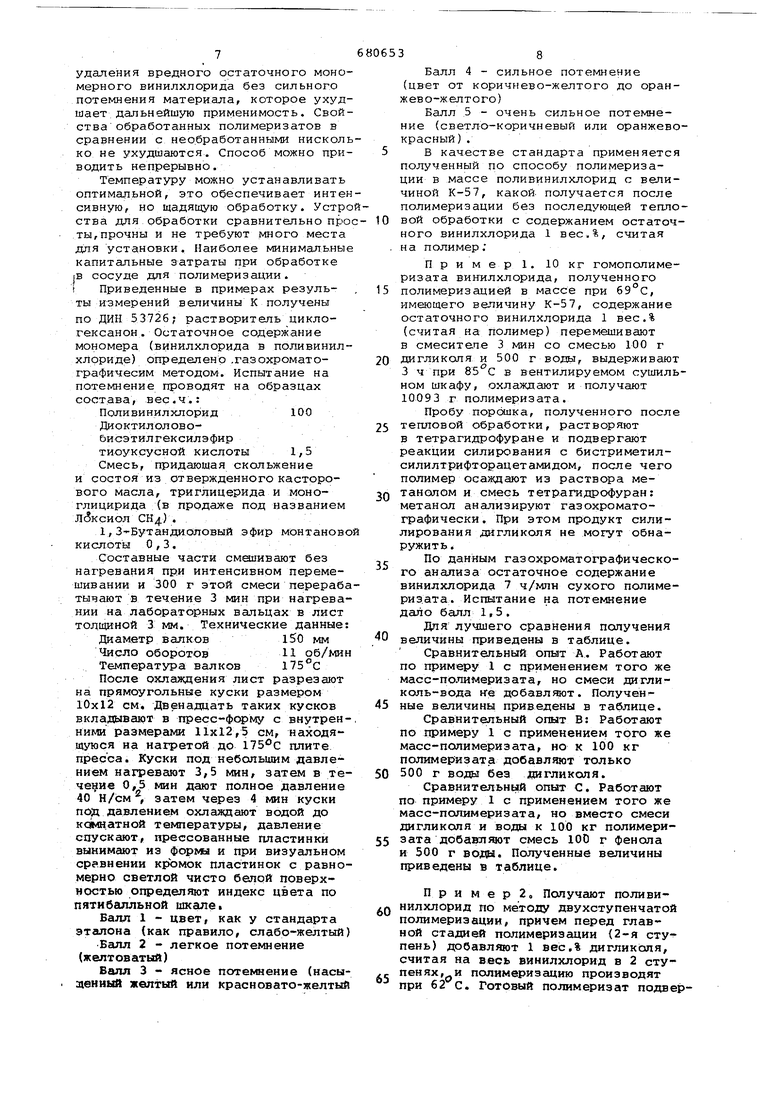

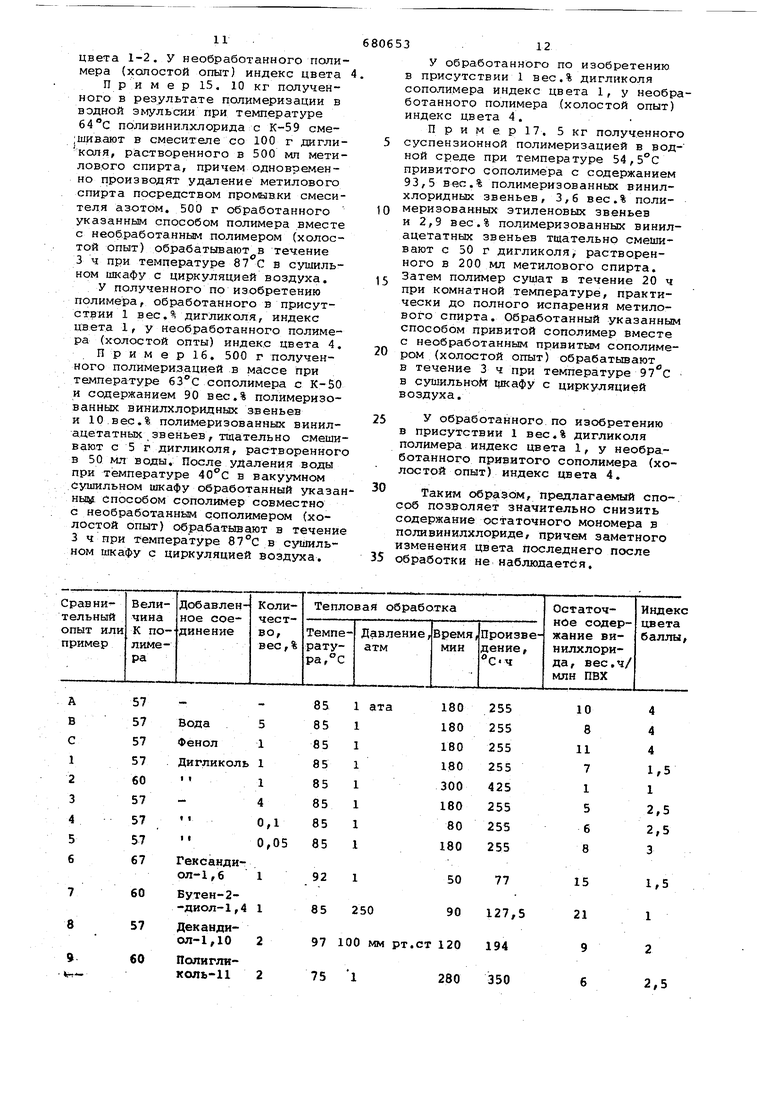

Способ согласно изобретению позволяет полимеризаты винилхлорида, особенно полученные по методу массполимеризаций при температуре 3085 С, подвергать интенсивной тепловой обработке, требующейся для удаления вредного остаточного мономерного винилхлорида без сильного потемнения материала, которое ухуд шает дальнейшую применимость. Свой ства обработанных полимеризатор в сравнении с необработанными нискол ко не ухудшаются. Способ можно приводить непрерывно. Температуру можно устанавливать оптимальной, это обеспечивает интен сивную, но щадясгою обработку. Устро ства для обработки сравнительно про .ты,прочны и не требуют много места для установки. Наиболее минимал:ьны капитальные затраты при обработке jB сосуде для полимеризации. t Приведенные в примерах результы измерений величины К получены по ДИН 53726 растворитель циклогексанон. Остаточное содержание мономера (винилхлорида в поливинилхлориде) определено .газохроматографичесим методом. Испытание на потемнение проводят на образцах состава, вес.ч.: Поливинилхлорид100 Диоктилоловобисэтилгексилэфиртиоуксусной кислоты1,5 Смесь, придающая скольжение и состоя из отвержденного касторового масла, триглицерида и моноглицирида (в продаже под названием Л(ксиол СН4) . 1, З-Бутандиоловый эфир монтаново кислоты 0,3, Составные части сманивают без нагревания при интенсивном перемешивании и 300 г этой смеси перераба тывают в течение 3 мин при нагревании на лабораторных вальцах в лист толщиной 3 Ф1. Технические данные: Диаметр валков150 мм Число оборотов11 об/мин Температура валков После охлаждения лист разрезают на прямоугольные куски размером 10x12 см. Двенадцать таких кусков вкладыва1рт в пресс-форму с внутренними размерами 11x12,5 см, находящуюся на нагретой до плите пресса. Куски под небольшим давлением нагревают 3,5 мин, затем в те чецие О,.5 мин дают полное давление 40 Н/см , затем через 4 мин куски под давлением охлаждают водой до комнатной температуры, давление саускают, прессованные пластинки вынимают из фории и при визуальном сравнении кромок пластинок с равно мерно светлой чисто белой поверхностью определяют индекс цвета по пятибалльной шкале. Балл 1 - цвет, как у стандарта эталона (как правило, слабо-желтый Балл 2 - легкое потемнение (желтоватый) Балл 3 - ясное потемнение (насы щенный желтый или красновато-желтый Балл 4 - сильное потемнение (цвет от коричнево-желтого до оранжево-желтого) Балл 5 - очень сильное потемнение (светло-коричневый или оранжевокрасный) . В качестве стандарта применяется полученный по способу полимеризации в массе поливинилхлорид с величиной К-57, какой, получается после полимеризации без последующей тепловой обработки с содержанием остаточного винилхлорида 1 вес.%, считая на полимер; Пример 1. 10 кг гомополимеризата винилхлорида, полученного полимеризацией в массе при 69°С, имеющего величину К-57, содержание остаточного винилхлорида 1 вес.% (считая на полимер) перемешивают в смеситепе 3 Фlн со смесью 100 г дигликоля и 500 г воды, выдерживгиот 3 ч при в вентилируемом сушильном шкафу, охлаждают и получают 10093 г полимеризата. Пробу порошка, полученного после тепловой обработки, растворяют в тетрагидрофуране и подвергают реакции силирования с бистриметилсилилтрифторацетамидом, после чего полимер осаждают из раствора метанолом и смесь тетрагидрофуран: метанол анализируют газохроматографически. При этом продукт силилирования дигликоля не могут обнаружить. По данным газохроматографического анализа остаточное содержание винилхлорида 7 ч/млн сухого полимериз.ата. Испытание на потемнение дало балл 1,5 . Для лучшего сравнения получения величины приведены в таблице. Сравнительный опыт А. Работают по примеру 1 с применением того же масс-полимеризата, но смеси дигликоль-вода ае добавляют. Полученные величины приведены в таблице. Сравнительный опыт В: Работают по примеру 1 с применением того же масс-полимеризата, но к 100 кг полимеризата добавляют только 500 г воды без йигликоля. Сравнительньлй опыт С. Работают по примеру 1 с применением того же масс-полимеризата, но вместо смеси дигликоля и воды к 100 кг полимериэата добавляют смесь 100 г фенола и 500 г воды. Полученные величины приведены в таблице. При мер 2. Получают поливинилхлорид по двухступенчатой полимеризации, причем перед главной стадией полимеризации (2-я ступень) добавляют 1 вес.% диглик1аля, считая на весь винилхлорид в 2 ступенях, и полимеризацию производят при 62 С. Готовый полимеризат подвергают, трижды действию разрежения (обезгаживанию) до 50 мм рт.ст. дл удаления основного количества непрореагировавшего винилхлоридного мономера. После этой обработки полимеризат содержит еще 0,2 вес.% мономерного винилхлорида и имеет величину К-бО.10 кг полученного таким образом полимера подвергают тепловой обработке в сушильном шкафу при и нормальном давлении в течение 300 мин и затем ох :лаждают. Полученные величины приведены в таблице. Примеры 3-5. Работу провод по примеру 1, однако к полимеризату добавляют различные количества смес лигликоль-вода; в примере 1: 400 г дигликоля и 1000 г воды;в примере 2 10 г дигликоля и 100 г воды; в прим ре 3:5 г дигликоля и 100 г воды. Примерб. 10 кг полученного масс-полимеризацией при 55 с поливинилхлорида, имеющего К-67 с содер жанием остаточного винилхлорида 0,3 вес.%, считая на сухой полимер сманивают в смесителе 3 мин со смесью 100 г гександиола-1,6 и 530 воды, затем подвергают тепловой обр ботке в суьмльном шкафу 50 мин при и охлаждают. Полученные величи прив.едены в таблице. При мер 7. К 10 кг полученно го масс-полимёризацией при 62с поливинилхлорида, имеющего величину К-60 и остаточное содержание винил хлорида 0,2 вес.%, считая на сухой полимер, добавляют смесь - 100 г . бутен-2-диол-1,4 и 500 г воды. В цилиндрическом автоклаве, емкостью 40 л, снабженном рубашкой для нагрейания маслом и якорной вин товой мвиалкой с лопастями шириной 5 см, охватывающими все дно и 80% площади боковых стенок, и вращающей ся со скоростью 60 об/мин обрабатывают полимер с добавлением указанной смесью 90 мин под давлением 250 мм рт.ст. Температура масляной бани 92°С, температура полимера . Во время обработки через авто клав пропускают слабый ток воздуха По истечении 90 мин реактор соо щают с атмосферой и автоклав охлаж дают. Полученные данные приведены в таблице. Примере, в аппаратуре примера 7 к 10 кг полученного массполимеризацией при б9с поливинилхл рида, добавляют смесь 200 г декандиола-1,10 и 500 г этанола и подвер гают тепловой обработке в течение 120 мин при температуре продукта , давлении 100 мм рт.ст. и -60 об/мин мешалки, при пропуске слабого потока воздуха. Затем реактор сообщают с атмосферой и автокла охлаждают, Палученные данные приведены и таблице. 3 Пример9.К10кг полученного масс-полимеризацией при 62 С поливинилхлорида с остаточным содержанием винилхлорида 0,2 вес.%, считая на сухой полимер, добавляют смесь 200 г полигликоля, соответствующего в среднем формуле HO(,yJ и 500 г воды, переманивают 3 мин в смесителе и затем подвергают тепловой обраб;отке при в течение 280 мин в сушильном шкафу и охлаждают. Полученные данные приведены в таблице. Пример 10, Работают по примеру 1 с применением того же полимеризата, но вместо смеси дигликольвода добавляют смесь 50 г пропан1шола-1,3 и 500 г воды. Тепловую обработку проводят при температуре продукта . Полученные данные приведены в таблице. Пример 12. Работают по способу примера 1 с применением того же полимеризата, но вместо смеси дигликоль-врда добавляют смесь 200 г трет.пентилгликоля и 500 г води, Полученные данные приведены в таблице. П р и м е р 13. 1 кг полученного полимеризацией в водной суспензии при сополимера винилхлорида с винилацетатом с содержанием 90- вес.% полимеризованных винилхлоридных звеньев и 10 вес.% полимеризованных винилацетатных звеньев, (К-60) смаиивают с раствором 10 г дигликоля в 50 мл метилового спирта в течение 3 мин в быстроработающем смесителе. Смесь вьщерживают в течение 4 ч (тонкий слой) на воздухе при комнатной температуре, причем происходит испарение легколетучего метилового спирта. Обработанный указанным образом полимер вместе с необработанным полимером (холостой опыт) обрабатывают в течение 3 ч при температуре 87с в сушильном шкафу с циркуляцией воздуха. Охлаждают полимер и определяютиндекс цвета. Полученный по изобретению полимер, обработанный в присутствии 1 вес,% дигликоля, имеет оценку цвета 1-2, У образца холостогчэ опыта индекс цвета 4. П р и м е р 14, По примеру 13, 1 кг полученного суспензионной полимеризацией в среде при температуре поливинилхлорида с К-55 смешивают с 10 г полигликоля усредненной .формулы HO(CH2CH2O)s, растворенным в 150 мл воды. Полученный ука:занным способом полимер сушат в течение ночи на воздухе при комнатной Температуре и затем по примеру 13 подвергают тепловой обработке, Полученный по изобретении) полимер, обработанный в присутствии 1 вес,% пояигликоля, имеет индекс цвета 1-2. У необработанного полимера (хсшостой опыт) индекс цвета П р и мер 15. 10 кг полученного в результате полимеризации в водной эмульсии при температуре поливинилхлорида с К-59 сме;шивают в смесителе со 100 г дигликопя, растворенного в 500 мл метилового спирта, причем одновременно производят удаление метилового спирта посредством промывки смесителя азотом, 500 г обработанного указанным способом полимера вместе с необработанным полимером (холостой опыт) обрабатывают в течение 3 ч при температуре 87 С в сушильном шкафу с циркуляцией воздуха. У полученного по изобретению полимера, обработанного в присутствии 1 вес,%дигликОЛЯ, индекс цв:ета 1, у необработанного полимера (холостой опты) индекс цвета 4. И р и м е р 16. 500 г полученного полимеризацией в массе при температуре 63°С сополимера с К-50 и содержанием 90 вес.% полймеризованных винилхлоридных звеньев и 10 вес.% полимеризованяых винилацетатных , звеньев, тщательно смеши вают с 5 г дигликоля, растворенног в 50 мл воды. После удаления воды при температуре 40с в вакуумном сушильном шкафу обработанный указа ны способом сополимер совместно с необработанным сополимером (холостой опыт) обрабатывают в течени 3 ч при температуре 87°С в сушильном шкафу с циркуляцией воздуха. 3 У обработанного по изобретению в присутствии 1 вес.% дигликоля сополимера индекс цвета 1, у необработанного полимера (холостой опыт) индекс цвета 4. П р и м е р 17. 5 кг полученного суспензионной полимеризацией в водной среде при температуре 54,5с привитого сополимера с содержанием 93,5 вес.% полимеркзованных винилхлоридных звеньев, 3,6 вес.% полимеризованных этиленовых звеньев и 2,9 вес.% полимеризованных винилацетатных звеньев тщательно смешивают с 50 г дигликоля растворенного в 200 мл метилового спирта. Затем полимер сушат в течение 20 ч при комнатной температуре, практически до полного испарения метилового спирта. Обработанный указанным способом привитой сополимер вместе с необработанным привитым сополимером (холостой опыт) обрабатывают в течение 3 ч при температуре в сушильноМ вдкафу с циркуляцией воздуха. У Обработанного по изобретению в присутствии 1 вес 4% дигликоля полимера индекс цвета 1, у необработанного привитого сополимера (холостой опыт) индекс цвета 4. Таким образс м, предлагаемый способ позволяет значительно снизить содержание остаточного мономера в поливинилхлориде, причем заметного изменения цвета последнего после обработки не наблюдается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения винилхлоридныхпОлиМЕРОВ | 1978 |

|

SU841592A3 |

| Способ непрерывной обработки водных дисперсий гомо- и сополимеров винилхлорида и устройство для его осуществления | 1976 |

|

SU657752A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВОЧНЫХ МАСС | 2000 |

|

RU2274647C2 |

| Способ получения прозрачного, ударопрочного и атмосферостойкого поливинилхлорида | 1974 |

|

SU562203A3 |

| Способ получения винилхлоридных полимеров и устройство для его осуществления | 1977 |

|

SU856389A3 |

| Способ получения термопластичных многослойных масс | 1986 |

|

SU1662351A3 |

| Способ получения прозрачных, ударопрочных и атмосферостойких полимеров винилхлорида | 1973 |

|

SU481160A3 |

| Формовочная масса на основепОлиВиНилХлОРидА | 1977 |

|

SU814281A3 |

| Способ получения поливинилхлорида | 1974 |

|

SU635878A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛИДЕНХЛОРИДА ИЛИ ВИНИЛХЛОРИДА | 1994 |

|

RU2144043C1 |

921 5077 85250 90127,5 97100 мм рт.ст 120194 751 280350 180255 180255 180255 180255 300425 180255 80255 180255 10 8 11 7 1 5 6 8 15 21 9 б

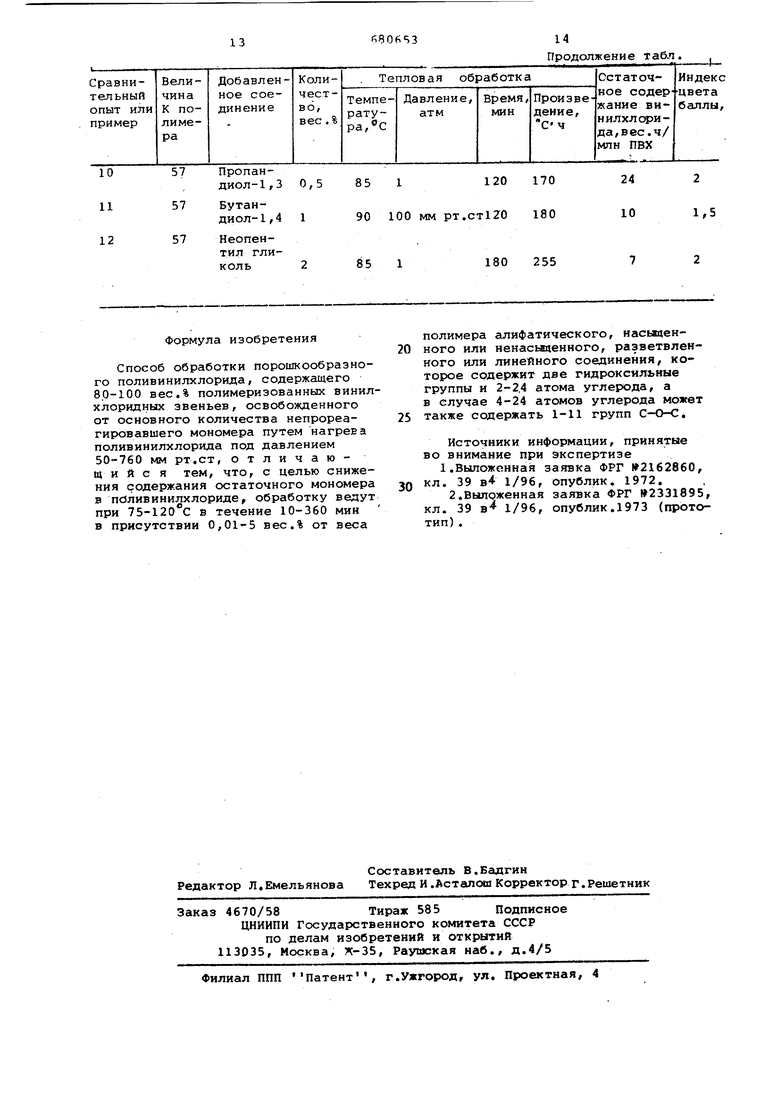

57

Пропандиол-1,3 0,5

57

Бутандиол-1,4 1

57

Неопентил гликоль2

Формула изобретения

Способ обработки порошкообразного поливинилхлорида, содержащего 80-100 вес.% полимеризованных винилхлоридных звеньев, освобожденного от основного количества непрореагирювавшего мономера путем нагрева поливинилхлорида под давлением 50-760 мм рт.ст, отличающийся тем, 4TOf с целью снижения содержания остаточного мономера в поливинилхлориде, обработку ведут при 75-120 с в течение 10-360 мин в присутствии 0,01-5 вес.% от веса

2 1,5

24 10

85 1120 170

90 100 мм pT.CTlZO 180

180 255

полимера алифатического, насьиценного или ненасьвденного, разветвленного или линейного соединения, которое содержит две гидроксильные группы и 2-2.4 атома углерода, а в случае 4-24 атомов углерода может также содержать 1-11 групп ,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-08-15—Публикация

1977-06-03—Подача