(54) АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для разделения эмульсии | 1980 |

|

SU882551A1 |

| Аппарат для обработки эмульсии | 1982 |

|

SU1029985A1 |

| КОНИЧЕСКИЙ РОТАЦИОННО-ПЛЕНОЧНЫЙ АППАРАТ | 2010 |

|

RU2425708C1 |

| Аппарат для разделения эмульсии | 1979 |

|

SU865324A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 2005 |

|

RU2299086C1 |

| Многоканальный микрореактор | 2017 |

|

RU2652222C1 |

| СПОСОБ СЕПАРАЦИИ НЕФТЯНОЙ ЭМУЛЬСИИ | 2011 |

|

RU2456445C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2003 |

|

RU2243168C1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ ВЫСОКОВЯЗКОГО РАСТВОРА КАУЧУКА В ТОКСИЧНОМ И ПОЖАРООПАСНОМ ОРГАНИЧЕСКОМ РАСТВОРИТЕЛЕ | 2011 |

|

RU2485080C1 |

| АППАРАТ ДЛЯ ПОДГОТОВКИ НЕФТИ | 1996 |

|

RU2126707C1 |

Изобретение относится к латексной промышленности и касается разработки аппарата для разделения эмульсии.

Известен аппарат для разделения эмульсии, содержащий корпус и неподвижный слой сепарационных элементов из гидрофильного материала. Во впадинах сепарационных элементов скапливается и стекает вниз вода

Недостатком этого аппарата является низкая производительность при разделении вязкой эмульсии жидкого каучука с водой. Для высоковязких каучуков из-за малой подвижности отдельных струй эмульсии, проходящих через сепарационные элементы, отделение воды оказывается незначительным. Последующий отстой укрупнившихся на гидрофильной насадке капе.пь воды из-за высокой вязкости эмульсии практически незаметен.

Наиболее близким по технической сущности к изобретению является аппарат для разделения эмульсии, состоящий из корпуса и размещенных в нем гидрофильных элементов. В эмульсию вводятся куски полиуретановой губки, перемешиваются, извлекаются и отжимаются для удаления воды t.

; Однако известный аппарат не обеспечивает повышения производительности разделения.

Цель изобретения - повышение производительности разделения.

Поставленная цель достигается тем, что в аппарате для разделения эмульсии, состоящем из корпуса и

10 размещенных в нем гидрофильных элементов, последние выполнены иэ деревянных вертикальных перфорированных труб с диаметром отверстий 2-4 мм и cy мapнoй площадью отверс15тий 10-12% от общей поверхности труб, пропущенных через верхнее и нижнее основания корпуса и покрытых гидрофильной тканью.

Пример. Эмульсию подают в

20 горизонтальный аппарат прямоугольного сечения, в котором между верхней и нижней гранями размещены вертикальные полые гидрофильные элементы. Вода, отложившаяся на гидрофильных

25 элементах, проходит через поры во внутреннюю полость элементов и отводится из аппарата.

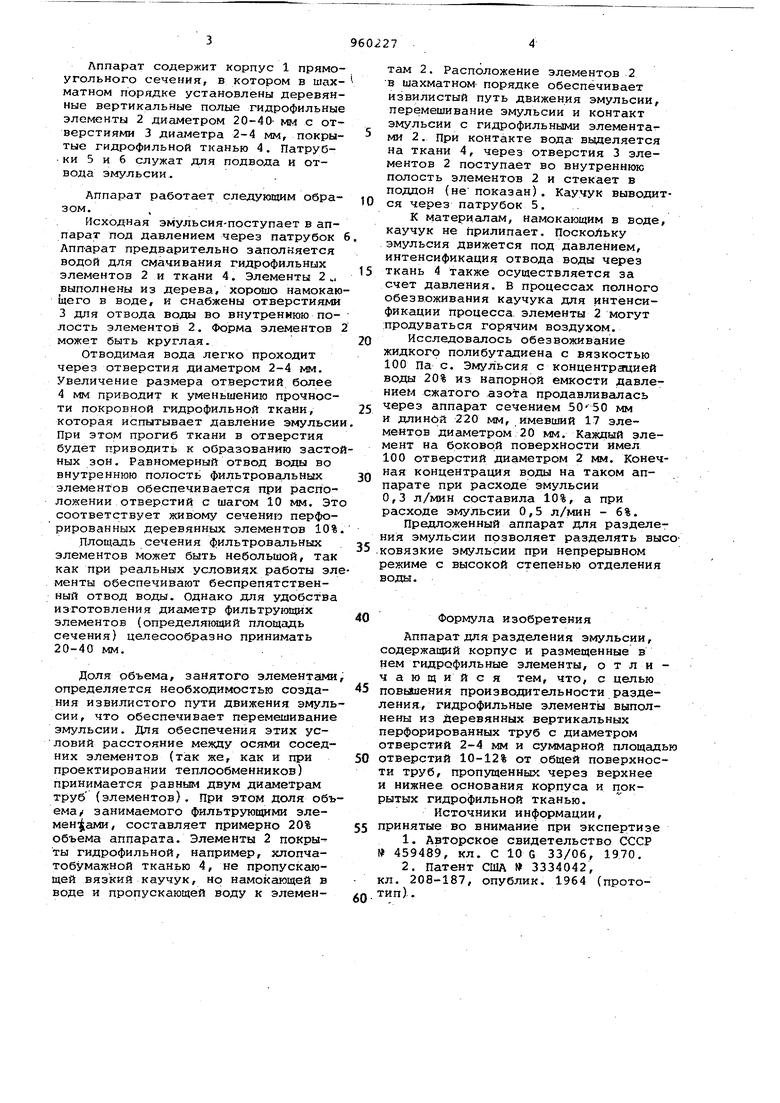

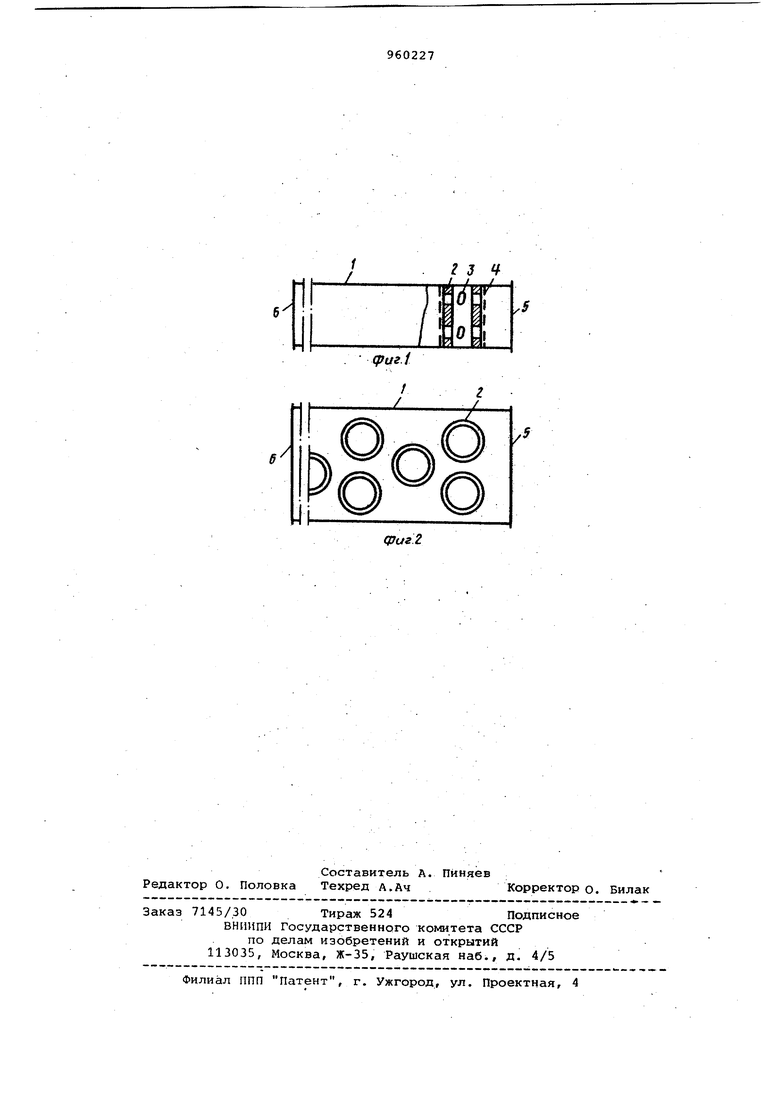

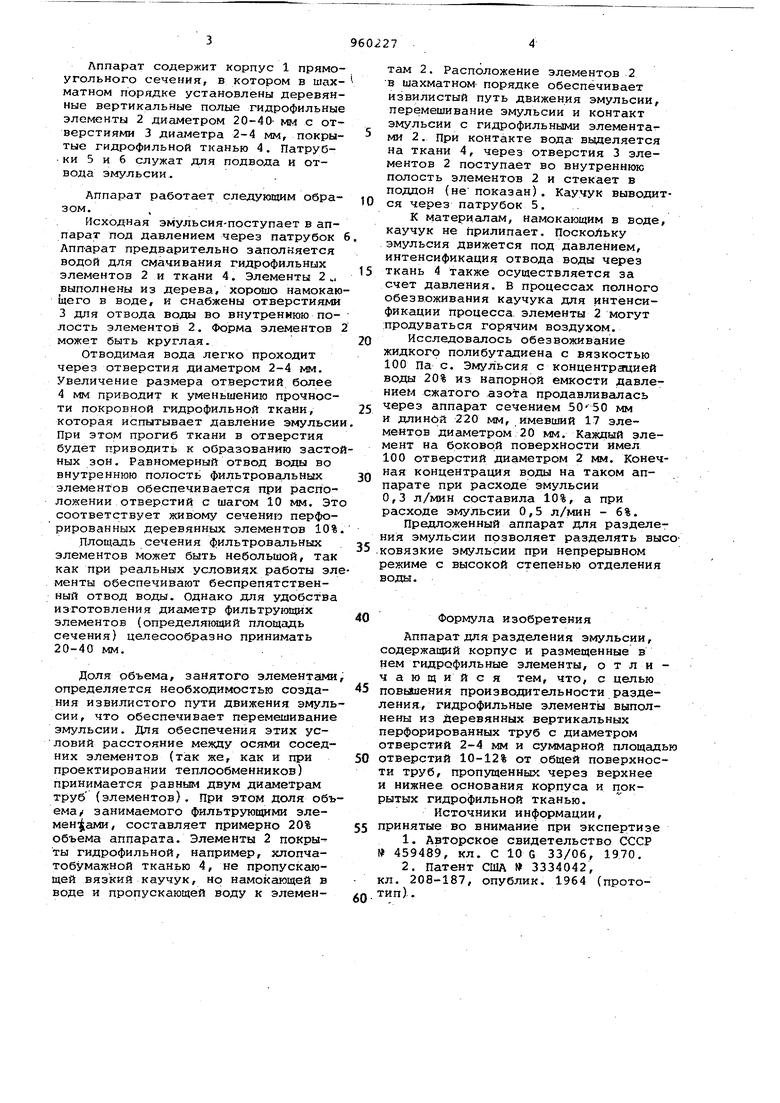

На фиг. 1 представлена схема аппарата для разделения эмульсии

30 на фиг. 2 - то же, вид сверху. Аппарат содержит корпус 1 прямо угольного сечения, в котором в шахматном порядке установлены деревянные вертикальные полые гидрофильные элементы 2 диаметром 20-40- мм с отверстиями 3 диаметра 2-4 мм, покрытые гидрофильной тканью 4. Патрубки 5 и 6 служат для подвода и отвода эмульсии. Аппарат работает следуюгцим образом. . Р1сходная эмульсия-поступает в аппарат под давлением через патрубок Апп-арат предварительно заполняется водой для смачивания гидрофильных элементов 2 и ткани 4. Элементы 2.., выполнены из дерева, хорошо намокаю щего в воде, и снабжены отверстиями 3для отвода воды во внутреннюю полость элементов 2. Форма элементов может быть круглая. Отводимая вода легко проходит через отверстия диаметром 2-4 мм. Увеличение размера отверстий более 4мм приводит к уменьшению прочности покровной гидрофильной ткани, которая испытывает давление эмульси При этом прогиб ткани в отверстия будет приводить к образованию засто ных зон. Равномерный отвод воды во внутреннюю полость фильтровешьных элементов обеспечивается при расположении отверстий с шагом 10 мм. Эт соответствует живому сечению перфорированных деревянных элементов 10% Площадь сечения фильтровальных элементов может быть небольшой, так как при реальных условиях работы эл менты обеспечивают беспрепятственный отвод воды. Однако для удобства изготовления диаметр фильтрующих элементов (определя {И11ий площадь сечения) целесообразно принимать 20-40 мм. Доля объема, занятого элементг1ми определяется необходимостью создания извилистого пути движения эмуль сии, что обеспечивает перемешивание эмульсии. Для обеспечения этих условий расстояние между осями соседних элементов (так же, как и при проектировании теплообменников) принимается равным двум диаметрам труб (элементов). При этом доля объ ема/ занимаемого фильтрующими элемен ами, составляет примерно 20% объема аппарата. Элементы 2 покрыты гидрофильной, например, хлопчатобумажной тканью 4, не пропускающей вязкий каучук, но намокающей в воде и пропускающей воду к элементам 2. Расположение элементов 2 В шахматном- порядке обеспечивает извилистый путь движения эмульсии, перемешивание эмульсии и контакт эмульсии с гидрофильными элементами 2 . При контакте вода выделяется на ткани 4, через отверстия 3 элементов 2 поступает во внутреннюю полость элементов 2 и стека.ет в поддон (не показан). Каучук выводится через патрубок 5. . К материалам, намокающим в воде, каучук не прилипает. Поскольку эмульсия движется под давлением, интенсификация отвода воды через ткань 4 также осуществляется за счет давления. В процессах полного обезвоживания каучука для интенсификации процесса, элементы 2 могут ;прОдуваться горячим воздухом. Исследовалось обезвоживание жидкого полибутадиена с вязкостью 100 Па с. Эмульсия с концентрацией воды 20% из напорной емкости давлением сжатого .азота продавливгшась через аппарат сечением 5050 мм и ДЛИНОЙ 220 мм, имевший 17 элементов диаметром 20 мм. Каждый элемент на боковой поверхности имел 100 отверстий диаметром 2 мм. Конечная концентрация воды на таком аппарате при расходе эмульсии 0,3 л/мин составила 10%, а при расходе эмульсии 0,5 л/мин - 6%, Предложенный аппарат для разделения эмульсии позволяет разделять высоковязкие эмульсии при непрерывном режиме с высокой степенью отделения воды. Формула изобретения Аппарат для разделения эмульсии, содержащий корпус и размещенные в нем гидрофильные элементы, о тли чающийся тем, что, с целью повышения производительности разделения., гидрофильные элементы выполнены из Деревянных вертикальных перфорированных труб с диаметром отверстий 2-4 мм и суммарной площадью отверстий 10-12% от общей поверхности труб, пропущенных через верхнее и нижнее основания корпуса и покрытых гидрофильной тканью. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 459489, кл. С 10 G 33/06, 1970. 2.Патент США 3334042, кл. 208-187, опублик, 1964 (прототип).

1f

:/

J

(puii

г/

Авторы

Даты

1982-09-23—Публикация

1979-11-26—Подача