(54) СПОСОБ ВЫПЛАВКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали,легированной хромом | 1984 |

|

SU1201321A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| Способ выплавки азотсодержащей стали | 1979 |

|

SU836123A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2400541C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

Изобретение относится к черной металлургии и может быть нспользовано при выплавке.низколегированных . ; сталей в мартеновских печах.

Известен способ получения стали, , включа -э|1Ц1й выплавку ее в мартеновскбй печи, раскисление в печи кремнием, напуск в ковш и,окончательное рас- кисление в ковше силикомарганцем , 1 .

Недостатком такого способа является высокий угар раскислителей, обусловленный вводом их в печь и отсутстви ем их предварительногч:) подогрева. ,

Известен способ выплавки низкоуглеродистых нержавеющих сталей, включа зщий выплавку низкоуглеродистого желе зохромистОго полупродукта, смешениеего с ереднеуглеродистой сталью, содержа&;ей. никель и хром, дальнейшее обезуглероживание металла до получения заданного содержания углерода 2.

Недостатком данного способа является трудность его осуществления из-за большого -числа технологических операций, строгой регламентации во времени процессов получения пол продукта и расплава среднеуглеродистой стали.

Известен способ выплавки стали, включающий загрузку в печь металлошихты и никеля, прИ котором производят предварительное раскисление 1 еталла, после чего в ванну вводят феррохром, либо хром вводят в кипящую ванну с последующим раскисле10нием стали f3j.

Недостатком указанного спрсоба является высокий угар раскислителей и хрома.

Наиболее близким к изобретению

15 по технической сущности и достигаемому результату является способ выплавки низколегированной стали, включающий загрузку в печь металлошихты, ее подогрев, заливку чугуна,

20 продувку металла кислородом, введение никеля, силикохрома, силикомарганца, выпуск металла в ковш. При выплавке стали по известному способу уменьшается угар 4.

25

К Йедостаткам известнйгб способа относятся большие потери кякеля, особенно при выплавке стали с высокой интенсивностью продувки металла кислородом. Это обусловлено тем,

30 что никель вводят в печь вместе с

металлошихтой, а при интенсивной продувке в шлак выносится большое количество капель металла, в которых содержится растворенный в нем никель. Значительная часть шлака вместе с содержащимся в нем металлом удаляется из печи и с ним безвозвратно теряется никель. Кроме того, интенсивная продувка ванны кислородом резко сокращает продолжительность плавления и доводки, при этом никель не успевает раствориться полностью в металле н часть его остается в печи в нерастворенном виде.

Целью изобретения является повышение технико-эконоглических показателей процессе путем снижения ра.схода никеля.

Поставленная цель достигается тем, что согласно способу, включающему загрузку в печь металлошихты, ее подогрев, заливку чугуна, продувку металла кислородом, введение никеля, силикохрома, силикомарганца, выпуск металла в ковш, никель, йиликохром и силикомарганец вводят в ковш в виде подогретой до 500-800 с смеси лри весовом соотношении компонентов И,,9) :(5-8 : (2-4) после наполнения металлом 25-50% объема кощаа.

Растворение никеля в металле при вводе его в ковш обеспечивается благодаря тому, что силикохром и силикомарганец при растворении в метал;ле выделяют тепло, которого оказывается достаточно для растворения никеля. Этому также способствует тот факт, что ctaecb никеля и ферросплавов вводится в ковш в подогретом виде с темперагтурой 500-800С. ражным с точки зрения растворения никеля является момент ввода някеля и ферросплавов в ковш. Момент ввода смеси в ковш после его заполнения на 25-50% высоты ковша соответствует оптимальной массе, обеспечиваю11)ей растворение никеля,так как тепло, выделяемое при растворении, силйкохрома и силикомаравца, приходится не на всю массу плавки, а только на ее часть. Вместе с тем эта масса металла предотвращает застывание смеси, а последующий выпуск остальной части металла обеспечивает равномерное распределение никеля по высоте ковша в объеме метсШла.

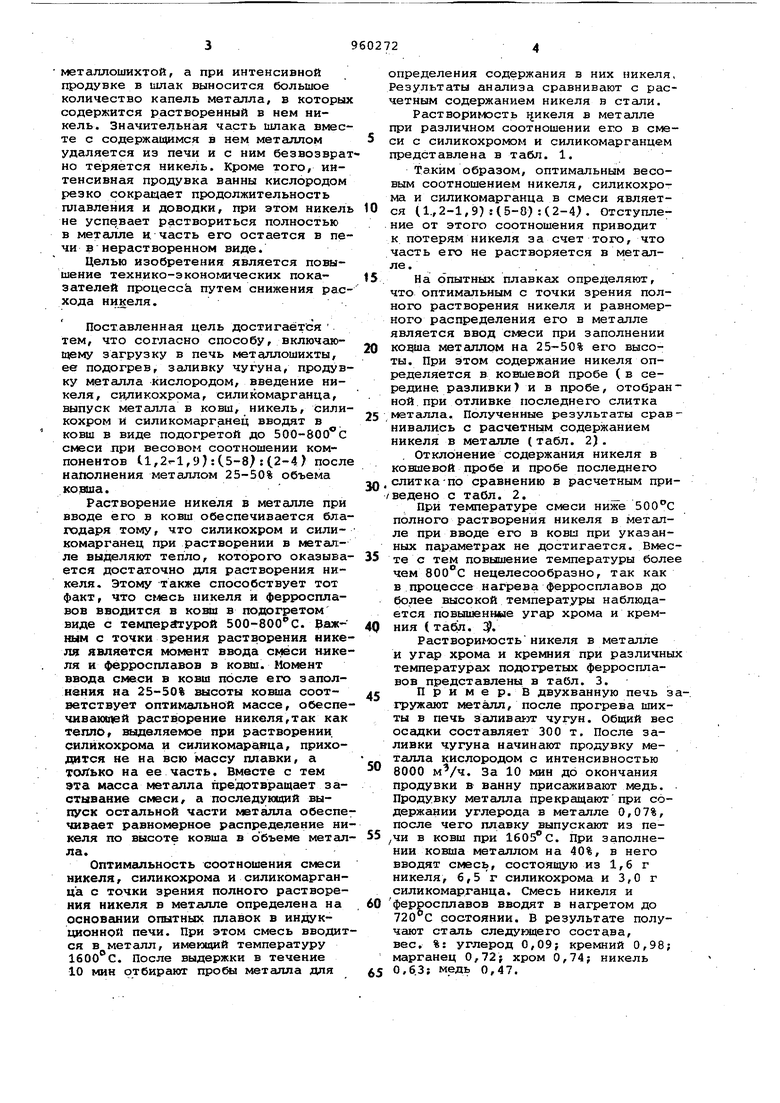

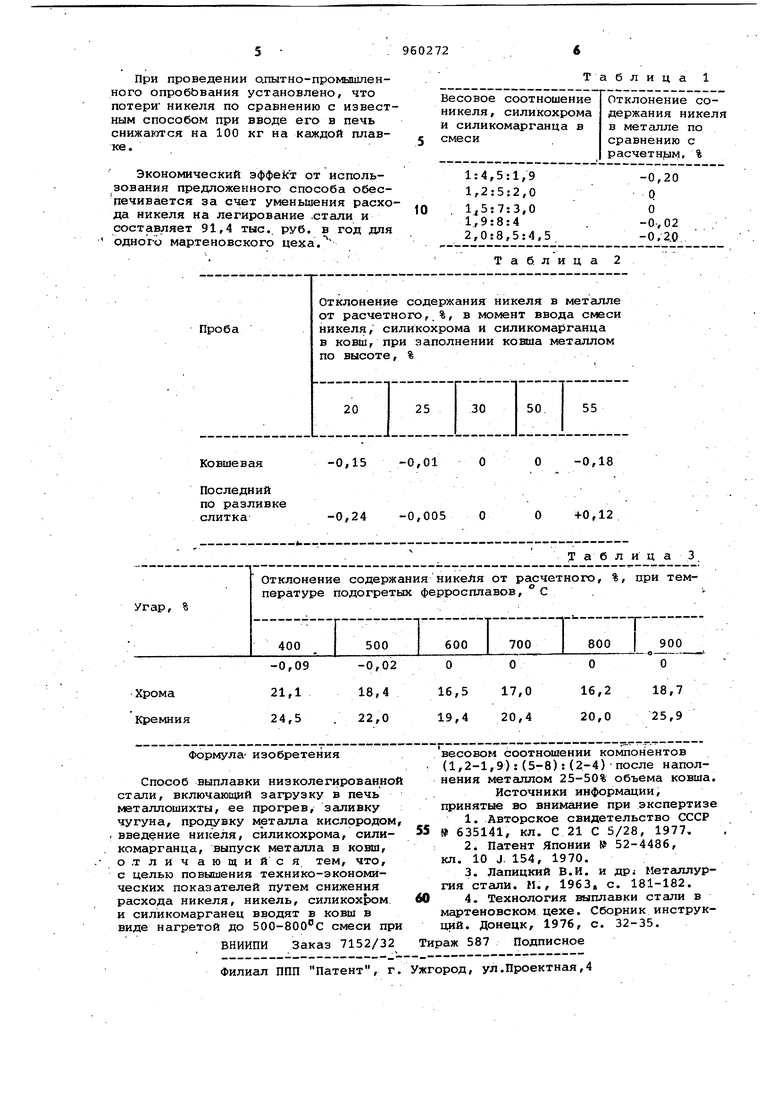

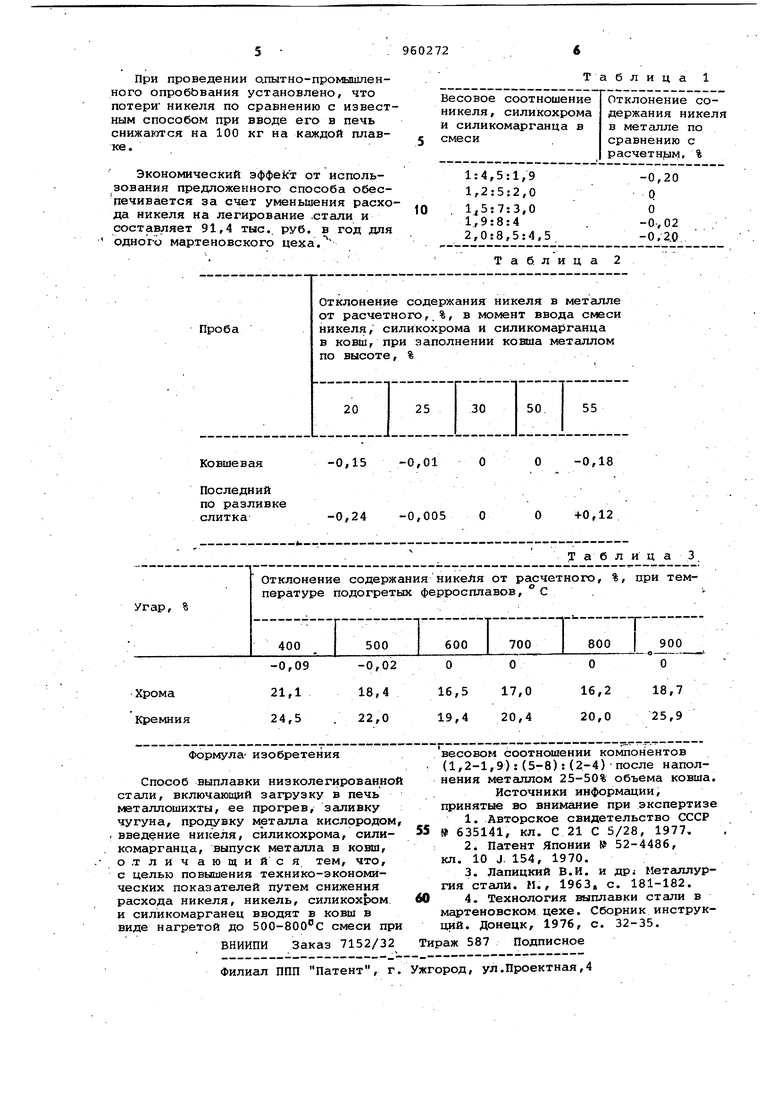

Оптимальность соотношения смеси никеля, силйкохрома и силикомарганца с точки зрения полного растворения никеля в металле определена на основгшии опытных плавок в индукционной печи. При этом смесь вводится в металл, имеющий температуру . После выдержки в течение 10 мин отбирают пробы металла для

определения содержания в них никеля, Результаты анализа сравнивают с расчетным содержанием никеля в стали. Раствори Юсть г икеля в металле при различном соотношении его в смеси с силикохромом и силикомарганцем представлена в табл. 1.

Таким образом, оптимальным весовым соотношением никеля, силйкохрома и силикомарганца в смеси является (1.,2-1,9) :(5-0) :(2-4). Отступление от этого соотношения приводит к потерям никеля за счет того, что часть его не растворяется в металле .

На опытных плавках определяют, что оптимальным с точки зрения полного растворения никеля и равномерного распределения его в металле является ввод смеси при заполнении

кочша металлом на 25-50% его высоты. При этом содержание никеля определяется в ковшевой пробе ( в середине, разливки) и в пробе, отобран ной при отливке последнего слитка

.металла. Полученные результаты сравнивались с расчетным содержанием никеля в металле (табл. 2).

Отклонение содержания никеля в ковшевой пробе и пробе последнего

слитка-по сравнению в расчетным при/ведено с табл. 2.

При температуре смеси ниже 500С полного растворения никеля в металле при вводе его в ковш при указанных пар.аметрах не достигается. Вместе с тем повышение температуры более чем нецелесообразно, так как в процессе нагрева ферросплавов до более высокой температуры наблюдается повышенные угар хрома и кремния (табл. 5.

Растворигюсть никеля в метгшле и угар хрома и кремния при различных температурах подогретых ферросплавов представлены в табл. 3.

П р и м е р. В двухванную печь загружают металл, после прогрева шихты в печь ЗсШивси-эт чугун. Общий вес осадки составляет 300 т. После заливки чугуна начинают продувку металла кислородом с интенсивностью

ферросплавов вводят в нагретом до 720 С состоянии. В результате получают сталь следу1-эщего состава, вес. %: углерод 0,09; кремний 0,98; марганец 0,72; хром 0,74; никель

0,6.3; медь 0,47.

При проведении апытно-промышленного опробЬвания установлено, что потери никеля по сравнению с известным способом при вводе его в печь снижаются на 100 кг на каждой плавке.

Экономический эффект от использования предложенного способа обеспечивается за счет уменьшения расхода никеля на легировгшие .стали и составляет 91,4 тыс. руб. в год для одного мартеновского цеха.

Отклонение содержания никеля в металле от расчетного,. %, в момент ввода смеси никеля, силикохрома и силикомарганца в ковш, при заполнении ковша металлом по высоте, %

Ковшев ая

Последний по разливке слитка Угар, %

Таблиц

Весовое соотношение никеля, силикохрома и силикомарганца в

смеси

10

Таблица 2

-0,18

-0,01

+0,12

-0,005

Т а б л и ц а 3 Отклонение содержания никеля от расчетного, %, при температуре подогретых ферросплавов, С .

Авторы

Даты

1982-09-23—Публикация

1981-04-09—Подача