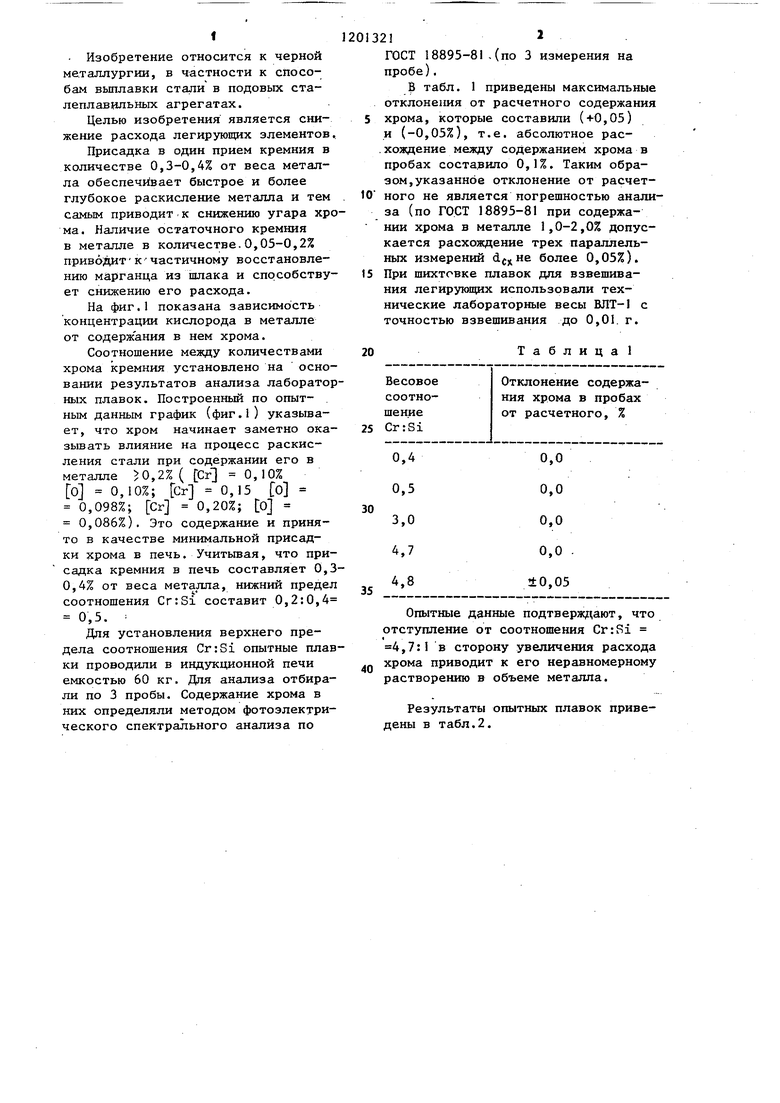

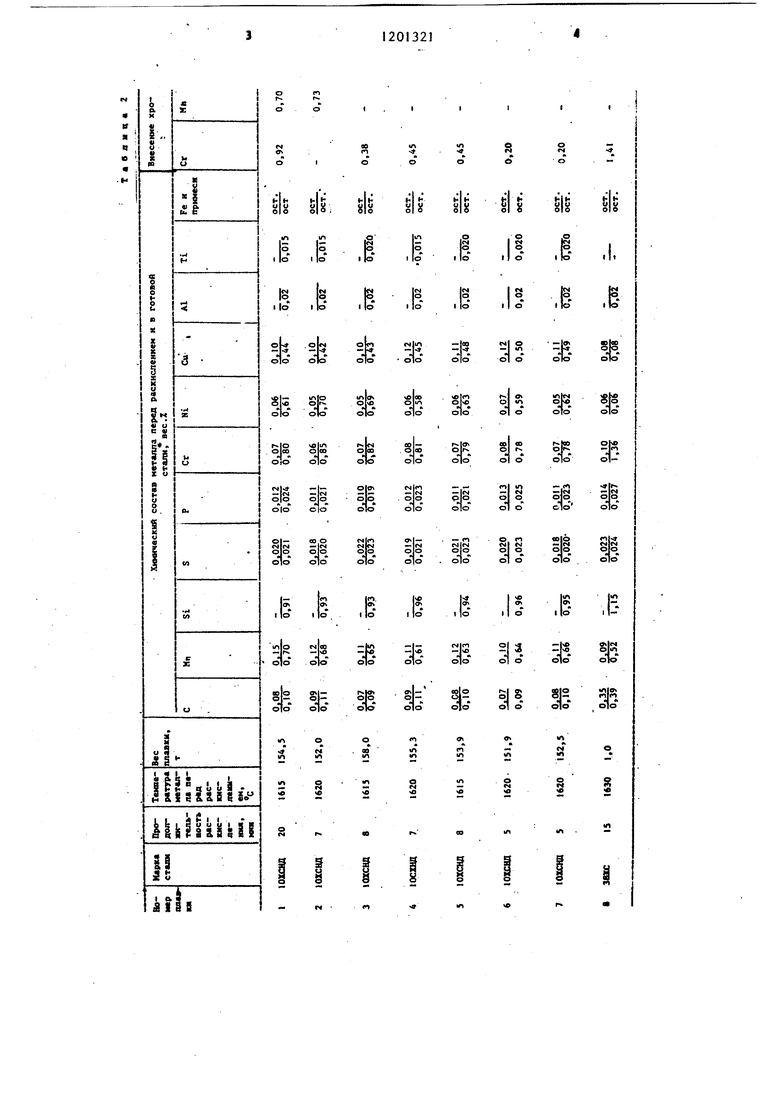

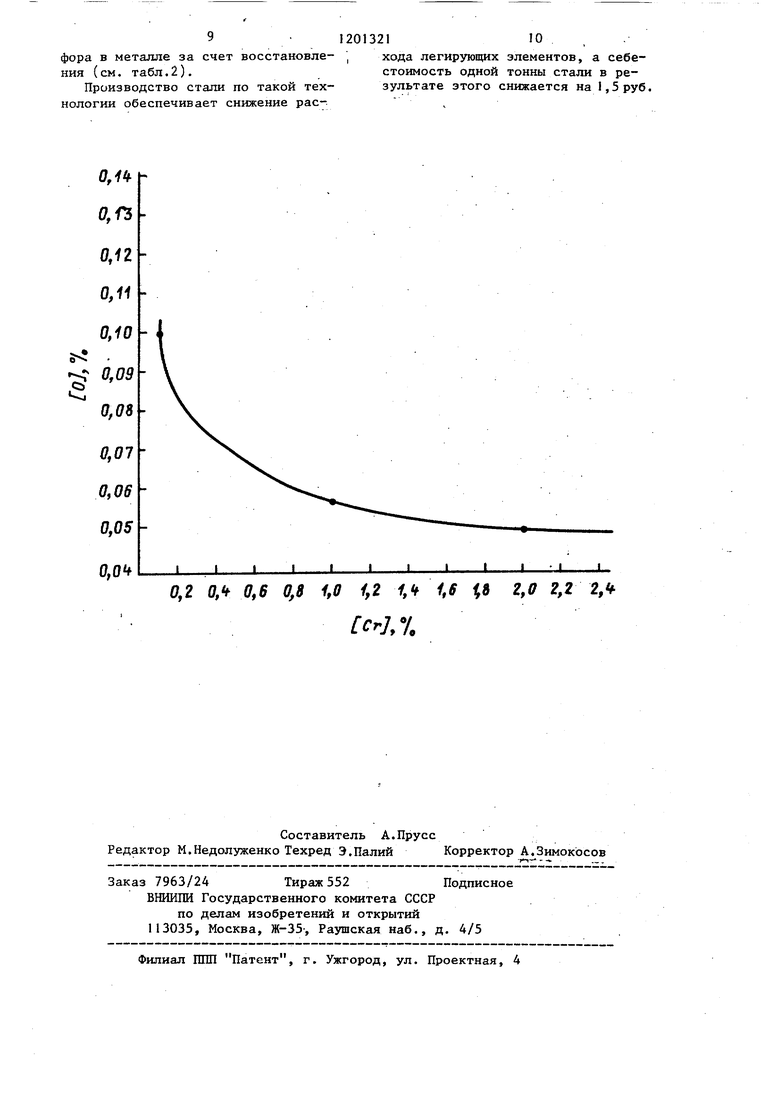

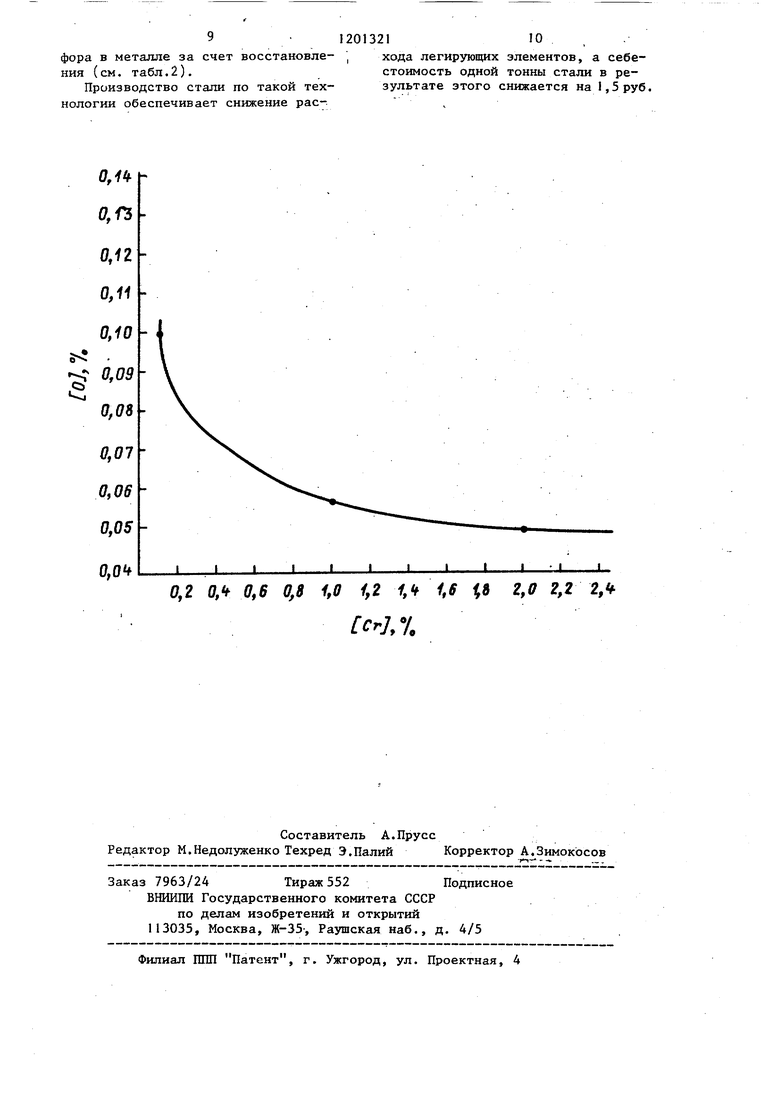

Изобретение относится к черной металлургии, в частности к способам вьтлавки стали в подовых сталеплавильных агрегатах. Целью изобретения является снижение расхода легирующих злементов Присадка в один прием кремния в количестве 0,3-0,4% от веса металла обеспечивает быстрое и более глубокое раскисление металла и тем самьм приводит к снижению угара хро ма. Наличие остаточного кремния в металле в количестве.0,05-0,2% приводитКчастичному восстановлению марганца из шлака и способствует снижению его расхода. На фиг.1 показана зависимость концентрации кислорода в металле от содержания в нем хрома. Соотношение между количествами хрома кремния установлено на основании результатов анализа лаборатор ных плавок. Построенный по опытным данным график (фиг.1) указывает, что хром начинает заметно оказывать влияние на процесс раскисления стали при содержании его в металле 0,2%( Сг 0,10% о 0,10%; Сг 0,15 о 0,098%; Сг 0,20%; о 0,086%). Это содержание и принято в качестве минимальной присадки хрома в печь. Учитьгоая, что присадка кремния в печь составляет 0,3 0,4% от веса металла, нижний предел соотношения Cr:Si составит 0,2:0,4 0,5. Для установления верхнего предела соотношения Cr:Si опытные плав ки проводили в индукционной печи емкостью 60 кг. Для анализа отбирали по 3 пробы. Содержание хрома в них определяли методом фотозлектрического спектрального анализа по 12 ГОСТ 18895-81,(по 3 измерения на пробе). В табл. 1 приведены максимальные отклонения от расчетного содержания хрома, которые составили (+0,05) и (-0,05%), т.е. абсолютное расхождение между содержанием хрома в пробах составило 0,1%. Таким образом, указанное отклонение от расчетного не является погрешностью анализа (по ГОСТ 18895-81 при содержании хрома в металле 1,0-2,0% допускается расхождение трех параллельных измерений более 0,05%). При шихтовке плавок для взвешивания легирующих использовали технические лабораторные весы ВЛТ-1 с точностью взвешивания до 0,01. г. Таблица 1 Опытные данные подтверждают, что тступление от соотношения Cr:Si 4,7:1 в сторону увеличения расхода хрома приводит к его неравномерному растворению в объеме металла. Результаты опытных плавок привеены в табл.2.

tntfi

«a

If

/«

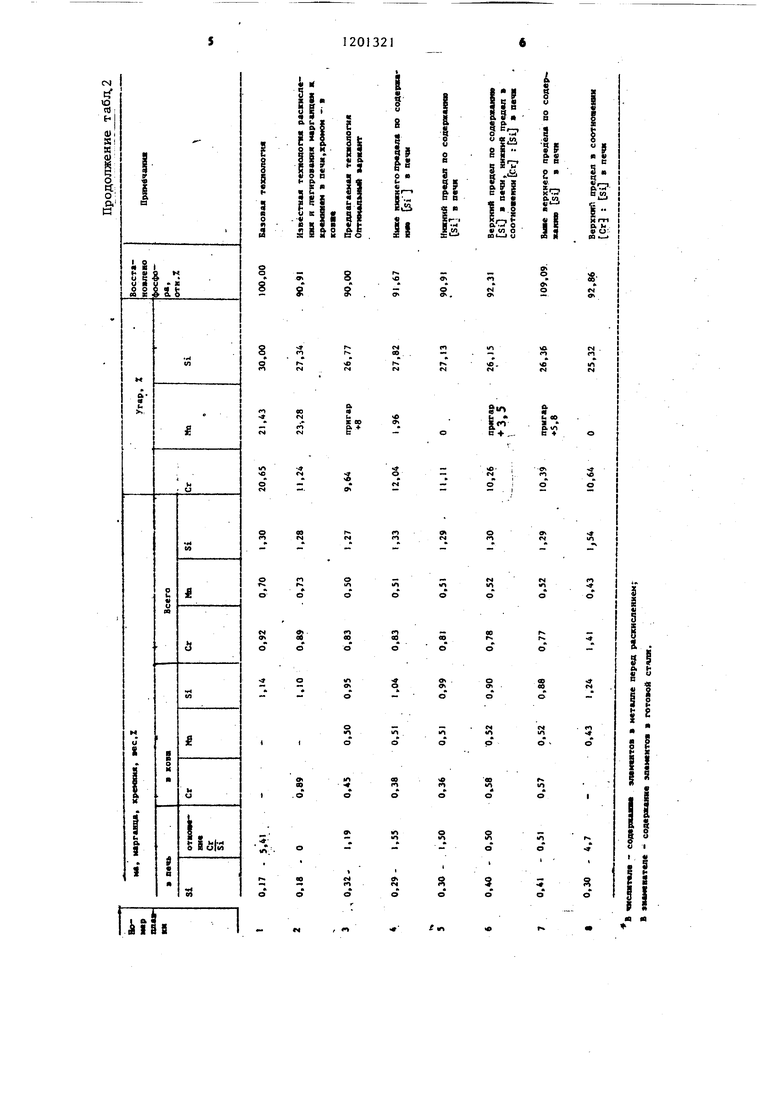

Плавки проведены по следующей технологии. Плавка 1. Предварительное раскисление проводили кремнием марганцем в виде сштикомарганца. Через 5 мин после ввода силикомарганца в,печь присаживали хром в виде феррохрома. Металл выпускали через 20 мин после ввода силикомаргаца. В ковш во время вьтуска ввог дипи остальной кремний в виде ферросилиция, алюминий и ферротитан.

Плавка 2. Б печь вводили кремни и марганец в-виде силикомарганца, через 7 мин после ввода силикомарганца металл выпускали, во время впуска в ковш присаживали хром и кремний в виде силикохрома и ферросилиция, алюминий и ферротитан.

Плавка 3. В печь присаживали одновременно хром и кремний в виде феррохрома и ферросилиция, через 8 мин металл выпускали из печи,в ковш во время вьтуска присаживали остальнь1е легирующие в виде феррохрома, снпикамарганца и ферросилиция алюминий и ферротитан для окончательного раскисления.

Наиболее низкий расход раскислителей и легирующих получен jia плавке 3, проведенной по предлагаемому способу. На этой плавке получены самые низкие угары хрома и кремния и пригар марганца (+8%) за счет его восстановления.

На плавках 4-7 вьшлавляли сталь 10ХСНД в основной мартеновской печи емкостью 150 т. Раскисление и легирование металла проводили по следующей технологии. В печь присаживали одновременно хром в виде феррохрома и кремний в виде ферросилиция из расчета ввода в метал 0,29% Si (ниже нижнего предлагаемого предела по содержанию кремния ). Через 7 мин металл выпускали из печи. В ковш присаживали оставшийся феррохром, ферросилиций, силикомарганец, в также алюминий и ферротитан.

Плавка 5. В печь присаживали одновременно хром в виде феррохрома и кремний в виде ферросилиция из расчета ввода в металл 0,30% кремния (нижний предлагаемый предел по содержанию кремния). Через 8 мин металл вьшускали из печи. В ковш присаживали оставшийся феррохром, ферросилиций, силикомарганец, а также алюминий и ферротитан.

Плавка 6. В печь присаживали од- : I повременно хром в виде фе.ррохрома и кремний в виде ферросилиция из рас-, чета ввода в металл 0,4% кремния 5 (верхний предлагаемый предел по содержанию кремния) при соотношении Cr:Si 0,5 (нижний предлагаемый предел соотношения). Через 5 мин металл вьшускали из печи. В ковш во 10 время вьтуска присаживали оставшиеся ферросплавы (феррохром, ферросилиций, силикомарганец, алюминий и ферротитан).

Плавка 7. В печь присаживали одновременно хром в виде феррохрома, кремний в виде ферросилиция из расчета ввода в металл 0,41% кремния (вьш1е верхнего предела по содержанию кремния). Остальные ферросплавы (феррохром, ферросилиций, силикомарганец, алюминий и ферротитан) присаживали в ковш во время вьтуска.

Плавка 8. Химический состав стали 1ОХСНД не позволяет провести выплавку стали по предлагаемой технологии при соотношении CrrSi 4,7. Поэтому для получения указанного соотношения.провели вьтлавку

0 стали 38ХС в основной дуговой печи емкостью 1 т. В процессе раскисления и легирования в печь присаживали хром в виде феррохрома и кремний в виде ферросилиция из расчета ввода в металл 0,30%.кремния (нижний предлагаемый предел) при соотношении Cr:Si 4,7 (верхний предел в соотношении CrrSi в печи). В ковш во время выпуска присаживали силико0 марганец, ферросилиций и алюминий.

Результаты плавок показывают, что при вьтлавке стали по предлагаемой технологии получены минимальные угары хрома и кремния. При вводе

5 кремния в печь в количествах ,30% на всех плавках наблюдался угар марганца. При вводе в печь кремния | в количестве 0,3% угар марганца практически отсутствовал. Если количество введенного кремния превышало 0,3%, на плавках наблюдался пригар марганца за счет восстановления его из печного шлака.

Количество вводимого в печь кремния ограничено 0,4% по технологическим соображениям, так как дальнейшее его увеличение приводит к существенному повышению содержания фос9фора в металле за счет восстановления (см. табл.2), Производство стали по такой технологии обеспечивает снижение рас120132110 , зультате этого снижается на 1,5руб. хода легирующих элементов, а себестоимость одной тонны стали в ре

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ получения конструкционной низколегированной стали | 1984 |

|

SU1296597A1 |

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ выплавки стали в электропечи | 1980 |

|

SU943294A1 |

| Способ раскисления и легирования стали | 1975 |

|

SU521321A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

| Способ раскисления и легирования ванадийсодержащей нестареющей стали и смесь для его осуществления | 1986 |

|

SU1366537A1 |

| Способ выплавки стали в мартеновской печи | 1980 |

|

SU859460A1 |

СПОСОБ ВЫПЛАВКИ СТАЛИ, ЛЕГИРОВАННОЙ ХРОМОМ, включающий загрузку шихтовых материалов, плавление, доводку, предварительное раскисление кремнием и легирование хромом в печи и окончательное раскисление и легирование в ковше во время выпуска металла, отличающийся тем, что, с целью снижения расхода легирующих элементов , в период предварительного раскисления и легирования в печь присаживают одновременно кремний нз расчета 0,3-0,4% от веса металла и хром при соотношении хрома к i кремнию равном (О,5-4,7):. (О ю оо tc

0,1l 0,Г5

0,12 0,11 0,iO

0,09 0,08 0,2 O.t 0,6 0,8 /,2 f,V i.S 8 /ГггЛУ. Z,ff 2,2 2,

| Власов Н.Н | |||

| и др | |||

| О механизме плавления и растворения феррохрома при загрузке его в металл через слой шлака | |||

| В сб | |||

| Технология производства черных металлов | |||

| Труды Урал НИИЧМ, 1966, т.4, с.101-108 | |||

| Типовая инструкция по выплавке спокойной, прлуспокойной и кипящей стали в основных мартеновских печах, работающих скрап-рудным процессом | |||

| ИЧМ СССР, Днепропетровск, 1978, |

Авторы

Даты

1985-12-30—Публикация

1984-04-18—Подача