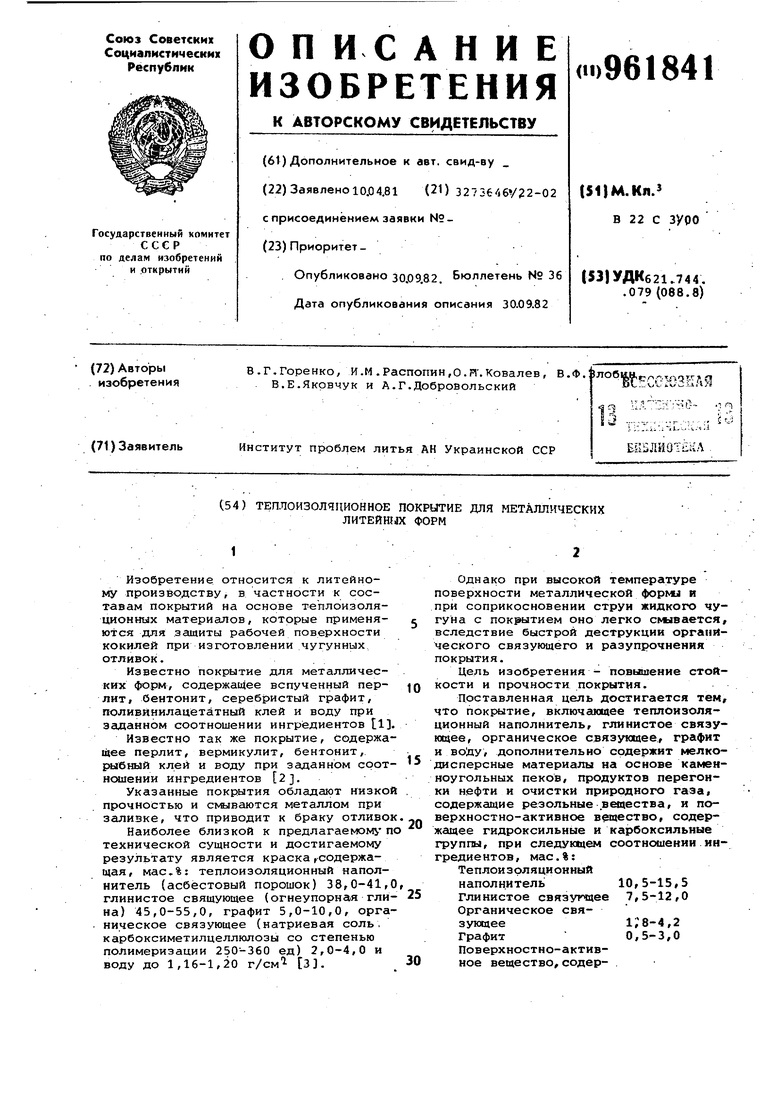

жащее гидроксильные и карбоксильные группы0,05-0,35 Мелкодисперсные материалы на основе каменноугольных пеков, продуктов перегонки нефти и очистки природного газа, содержащие резольные вещества 2,0-4,0 ВодаОстальное Одним из основных условий ликвидации образования отбела на поверхности чугунных отливок, изготовляемых в металлических формах, является нанесение на рабочую поверхность формы теплоизоляционного покрытия и нагрев формы до определенной температуры. Чем выше температура формы, тем меньше склонность чугунны отливок к отбелу, но вьяше определен ной температуры происходит деструкция органического связующего и покрытие легко Смывается заливаемым чугу.ном. Поэтому в состав покрытия должны входить мелкодисперсные мате риалы на основе пёков каменноугольных, продуктов перегонки нефти или очистки газа (Нефтебитумный сплав В-1, тройной сплав или АСМГ-асфальт смолистый мягчитель гранул). Эти пр дукты замедляют разупрочнение покры тия при высоких температурах. В качестве мелкодисперсных порис тых ячеистых или слоистых теплоизоляционных материалов используются м териалы с коэффициентом теплопровод ности в пределах 0,075-0,115 Вт/м-к и размером зерен меньше 0,16 мм. К этим материалам относятся вспу ченный перлит марки ПВП (перлит всп ченный пылевидный) с объемной массо меньше 180 .кг/м (ГОСТ 10832-14) или фильтр порощок с Объемной массой ., меньше 160 кг/м (РСТ Украинской СС 1344-7:0); измельченный вермикулит с объемной массой меньше 155 кг/мм, молотая шлаковай пемза (РТУ Армянской ССР 101-62); шуНгизит с объемной массой меньше 200 кг/м (ГОСТ 975965) и др.. Исследования показывают, что для обеспечения оптимальных физико-механических и теплофизических свойств покрытий содержание в них теплоизоЬяционных материалов должно находить ся в «редела : 10,5-15,5 мас.%. При содержании этих материалов меньше ГО,Ъ мас.% покрытие имеет большую величину коэффициента теплопроводнос ти и в поверхностых слоях отливки начинают появляться цементные включения. При повышении содержания в покрытии теплоизоляционных материалов выше 15,5 мас.% происходит повышение плотности покрытия, затрудняет его равномерное нанесение на поверхность металлической формы и снижает его физико-механические свойства . Бентонит и огнеупорная глина повышают седиментационную устойчивость, улучшают кроющую способность покрытия и повышают прочность его на отрыв и срез; При содержании этих связуюащх меньше 7,5 мас.% снижается седиментационная устойчивость и наблюдаются . случаи смыва покрытия струей чугуна в процессе заливки. Повышение содержания огнеупорной глины или бентонита больше 12,0 мас.% приводит к повышению вязкости покрытия и ухудшению его нанесения на пов.ерхность формы. Органические связующие в составе теплоизоляционных покрытий обеспечивают получение хорошей кроющей способности, хорошего сцепления с поверхностью формы, высокой седиментационной устойчивости, хороших физикомеханических свойств. В качестве органических связующих могут использоваться декстрин, поливинилацетатный клей, фурановые смолы и др.Ввод в состав покрытия меньше 1,8 мас.% органического связующего не обеспечивает получения необходи фдх его физико-механических СВОЙСТВ. При увеличении содержания связующих больше 4,2 мас.% наблюдается прекращение роста прочности покрытия и незначительный дальнейший рост других свойств. Скрытокристаллический графит улучшает удаление покрытия с поверхности металлической формы после извлечения из него отливки. При его содержании меньше 0,5 мас.% он мало влияет на очистку поверхности формы. При повышении содержания графита более 3,0 мас.% происходит уменьшение прочностных свойств покрытия. Поверхностно-а.ктивное вещество вводится в состав покрытия как стабилизатор с целью повышения его седйментационной устойчивости, в качестве стабилизаторов используются поверхностно-активные вещества, содержащие гидроксильные и карбоксильные функциональные группы. К таким веществам относятся сшьгенат натрия, эфиры целлюлозы, 1 адлонафт и др. При содержании стабилизаторов меньше 0,05 мас.% седиментационная стойкость покрытий получается низкой и они распаиваются в процессе отстаивания в емкостях. При повышении содержания стабилизатора больше 0,35 мас.% дальнейшего повышения седиментационной стойкости покрытия не наблюдается и это становится экономически нецелесообразно. Необходимость вВЬда в состав покрытия мелкодисперсных материалов на основе каменноугольных пеков, продуктов перегонки нефти и очистки природного газа,: содержащих резольные вещества или резорцин, вызвано тем, что они способствуют уменьшению скорости разупрочнения покрытия при высоких температурах. Следует подчеркнуть, что резольные термореактивные материалы переходят в неплавкое и нераствс имое состояние. При нормальной температуре и начальной стадии повышения темпера- 5 тур эти материалы называются резолом, при промежуточных температурах нагрева-рёзитолом и при предельных температурах нагрева - резитом. По мере отверждения и перехода в следующую 10 стадию уменьшается растворимость и плавкость материала, и одновременно ; повышается ее твердость, прочность и термостойкость. При использовании в составе покрытий мелкодисперсных ма- 15 териалов, содержащих в своем составе резольные термореактивные материалы, в процессе нагрева при нанесении покрытия на поверхность нагретой до оптимальной температуры металлической 20 формы происходит частичное оплавление этих веществ и начинается деструкция с образованием механически прочного кокса в процессе перехода рез.ола в резитол, что повышает их твердость jc и прочность и одновременно термостойкость покрытия. При соприкосновении заливаемого в форму металла с поверхностью покрытия процесс деструкции этих веществ протекает быстро, но медленней, чем деструкция органических связующих. При деструкции этих веществ образуется механически прочный кокс, обеспечивающий повышение прочности покрытия при высоких температурах и ликвидирующий CMJB покЕ«тия в про- 35 цессе .заливки форм жидким чугуном.

Эти вещества, получаемые при коксовании каменных углей и перегонке нефти, содержат кроме резола резорцин, который тоже превращается в 40 прочный кокс и уменьшает смыв покрытия.

Продукты очистки природного газа представляют собой материал по составу -подобный пеку. Он также содержит резол и при нагреве частично размягчается и переходит в прочный кокс, повышающий термостойкость покрытия.

При содержании в составе покрытия этих материалов в количестве меньше 2,0 мае.% благоприятного их влияния на повышение термостойкости покрытия в момент заливки чугуна в форму не наблюдается. При повышении их содержания больше 4,0 мас.% дальнейшего повышения термостойкости покрытия не происходит.

Примером таких материалов может служить нефтебитумный сплав В-1 (ТУ Союзасфальта от 25.03.1946), являющийся сплавом нефтебитума с природным асфальтитом, или тройной сплав (ТУ Главхимпласта 11-50), яв гяющийся продуктом сплавления каменноугольного пека, облагораженного отгоном летучих продуктов со сплавом D-1, или продукт очистки газа (ТУ марки АСМГ)

Для приготовления теплоизоляционного покрытия используют вертикальны лопастные мешалки емкостью 0,251,0 м. Порядок загрузки компонентов следующий. В. мешалку заливают воду непоследовательно загружают мелкодисперсный теплоизоляционный м атериал, огнеупорную глину или бентонит, скрытокристаллический графит, мелкодисперсные материалы на основе каменноугольных пеков, продуктов перегонки нефти или очистки природного газа и перемешивают в течение 4-6 минут. Затем добавляют органическое связуйцее и ПАВ и дополнительно перемешивают 8-12 минут.

Для нанесения теплоизоляционного покрытия используют обычные пульверизаторы.

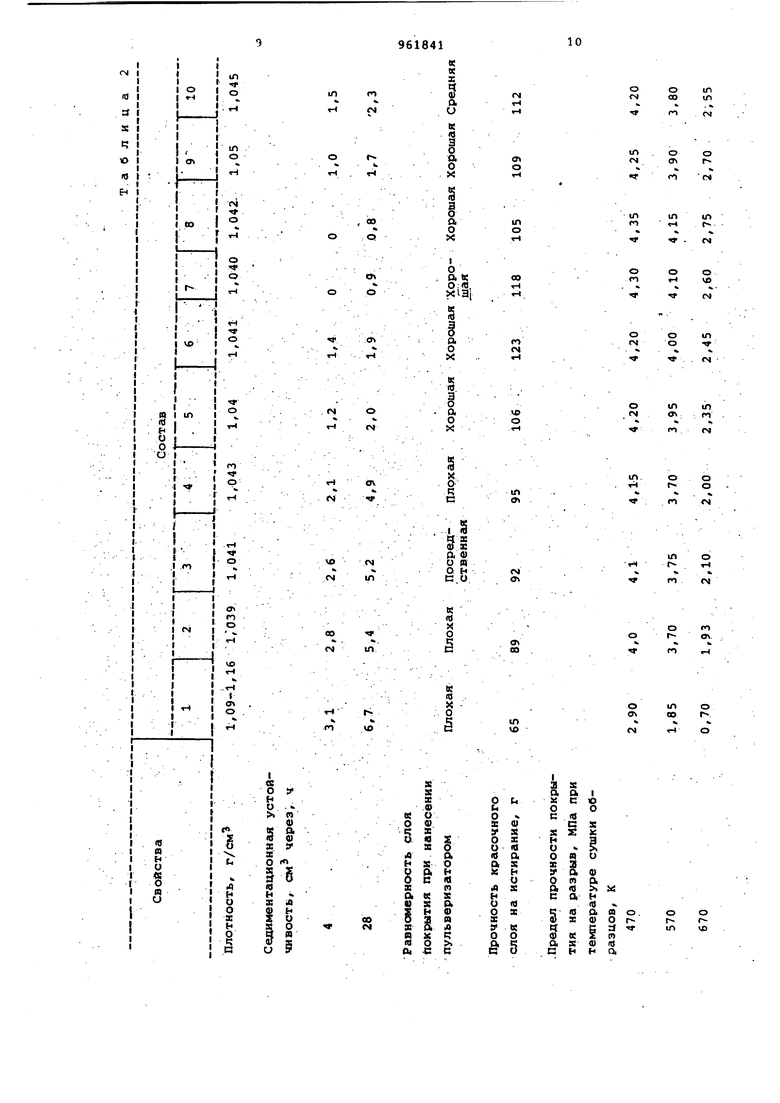

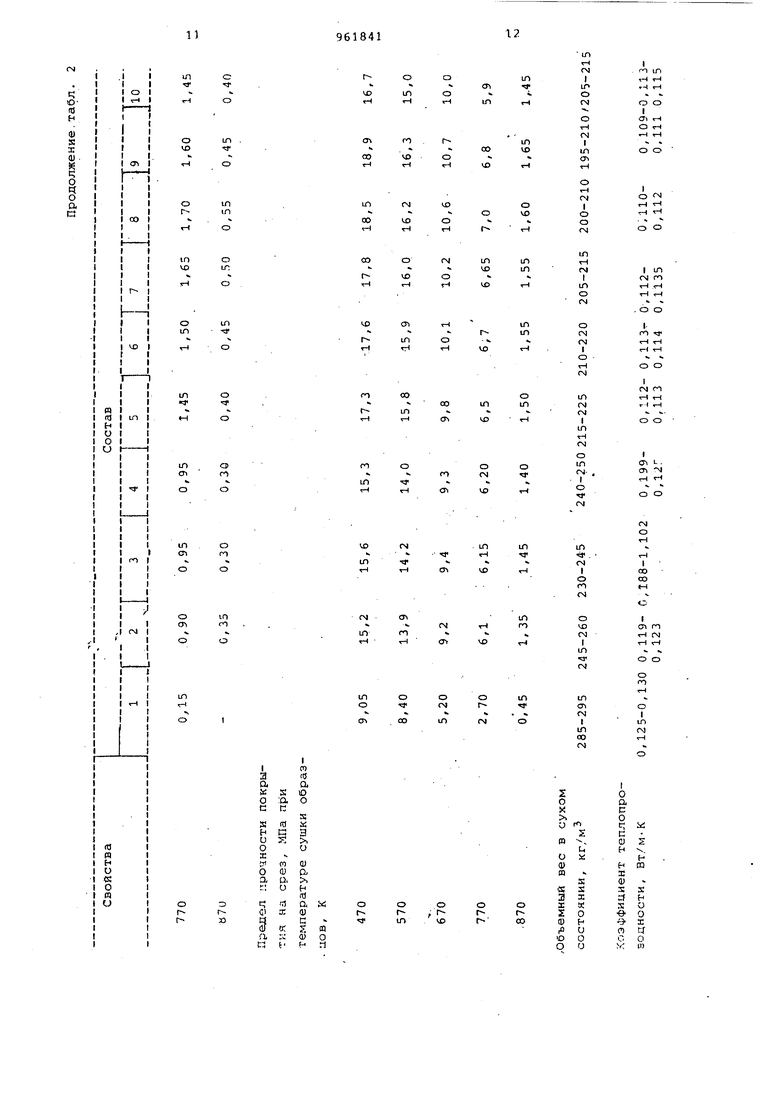

Составы и свойства предлагаемого (составы 2-10) и известного покрытий (состав 1) приведены в табл.1 и 2.

in

о м

о

ш ш

ОО

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для получения теплоизоляционного покрытия на металлических формах | 1984 |

|

SU1235612A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНО-УГЛЕРОДИСТОГО ИЛИ ГЛИНОЗЕМИСТО-МАГНЕЗИАЛЬНО-УГЛЕРОДИСТОГО ОГНЕУПОРА, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ОГНЕУПОРА, ТАКОЙ ОГНЕУПОР, А ТАКЖЕ ЕГО ПРИМЕНЕНИЕ | 2015 |

|

RU2703551C2 |

| Состав противопригарного покрытия для литейных форм и стержней и способ его приготовления | 1989 |

|

SU1699697A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОЙ САПОНИТОВОЙ ГЛИНЫ | 2024 |

|

RU2837427C1 |

| Изложница для центробежного литья | 1982 |

|

SU1079348A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕТОЧНОЙ МАССЫ (ВАРИАНТЫ) | 2001 |

|

RU2203250C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ФРИКЦИОННЫХ КОМПОЗИЦИОННЫХ УГЛЕРОД-УГЛЕРОДНЫХ МАТЕРИАЛОВ, СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2484035C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ БРИКЕТОВ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛОВ И СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2138566C1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИК ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБ | 1995 |

|

RU2089327C1 |

о

тЧ

м

тН

ъ

«м

0

.

с

00

м

п

ш

о т

о

N

г

М

п

in

«п г

r

о

о

ОО

n

V0

м

о

о о

го N fN

гч

О (N

ш сг

ш fn

0

о

in.

о t

о о r

ш

91

ш г

о

чЧ «N

м л

го

о г

о

ОЧ.

ON

V

ОО

чо

in со

о

«л

Г-.

in

VO

с

1Л

Ч

о

1Л

VD

чО

1Л

Гш

о

in иэ

ir;

-о

1Л

1Л

Ч

о

1Л

Ч

оm (d н и о и

in cri

о п

1Л СП

о

п

VO го

о

СТ1

1Л н

о г- г3

I-- а

гм

о

IT)

I

СП

ю о гм

V

гЦгН

о

ч 1Г1

оо I

ait-i

(

гч I

г- о

1Л VO

00 VO

1Л

cTi

о ,-(

гм

о

ID

тН

о г

VO

ч

о о гм

о

оо

1Л 1Л

1Л

о

гм

I 1Л

о

I гм го

гН

1Л

о г

ш ю

г-1

о гм гм

I

гго -чо

VO

г-1 тН

о

гЧ

о о

гм

гм п

о

in гм гм I ш

гН tH

1Л

ОО

1Л

ID

и

гЧ

гм о

Ol L .

1Л

о

о чCTl -M

гмrvl

го Ti

I о

о о

ГГ

гм

1Л

1Л

ш

гЧ

.

ч

О1

I

I о

U

ОО со

п гм

1Г)

о го

1X1

гм

тЧгм

I

тНt-l

ю аооrj о

го

о

in стч

«

о I гм г ш

in го

00

rvl

I

о

о.

с

о

с; Ьй

О) S

-L,

н --. tX

Н PQ X

ф

S

S

S S

ж

я н

« з; о

о е о

е п о

Н

и

о

X

о

и ф

.я

{Г

ав

н. Ф

VO

X

н ф ас

п (в и о о и

г-I Н О «

S X

S

т.

S

к ц S. о а

н СП

а

«Ф

ж п и ОЗУ

с S-Ф

оа

л О

S S& « о S

X Sп 5 CS 5

о в« н

н XS б

о н S

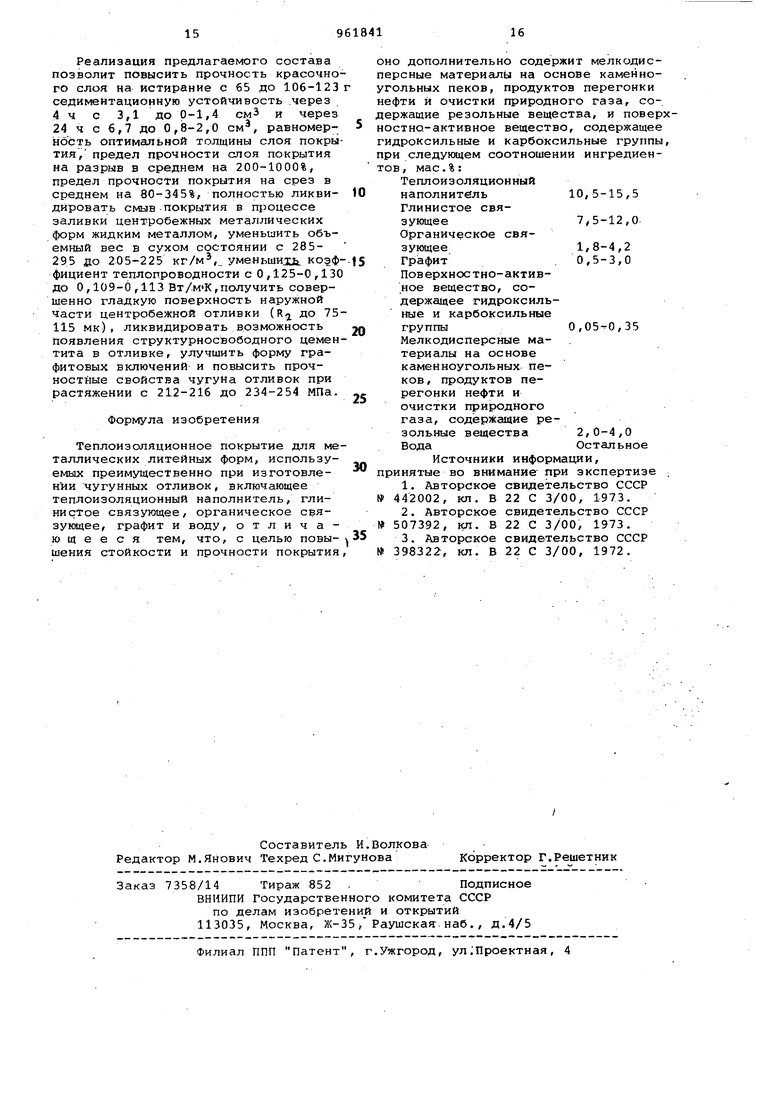

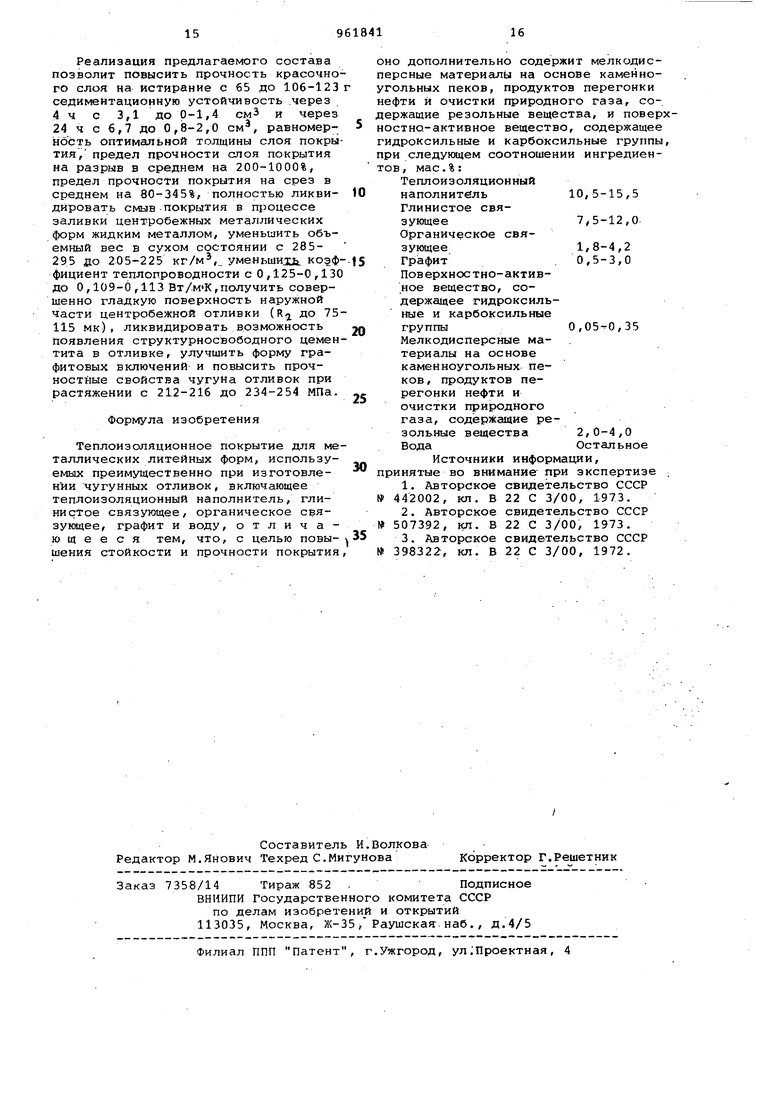

Л. Реализация предлагаемого состава позволит повысить прочность красочно го слоя на истирание с 65 до 106-123 седиментационнуго устойчивость .через 4ч с 3,1 до р-1,4 смЗ и через 24 ч с 6,7 до 0,13-2,0 см, равномерность оптимальной толщины слоя покры тия, предел прочности слоя покрытия на разрыв в среднем на 200-1000%, предел прочности покрытия на срез в среднем на 80-345%, полностью ликвидйровать смыв покрытия в процессе заливки центробежных металлических форм жидким металлом, уменьшить объемный вес в сухом состоянии с 285295 до 205-225 кг/м, уменьши Ег. кодф фициент теплопроводности с 0,125-0,130 до 0,109-0,113 Вт/мК,получить совершенно гладкую поверхность наружной части центробежной отливки (R.; до 75 115 мк), ликвидировать возможность появления структурносвободного цемен тита в отливке г улучшить форму графитовых включений и повысить прочностные свойства чугуна отливок при растяжении с 212-216 до 234-254 МПа, Формула изобретения Теплоизоляционное покрытие для ме таллических литейных форм, используемых преимущественно при изготовлении чугунных отливок, включающее теплоизоляционный наполнитель, глинистое связующее, органическое связукяцее, графит и воду, о т л и ч а ю щ е е с я тем, что, с целью повышения стойкости и прочности покрытия дополнительно содержит мелкодиссные материалы на основе каменнольных пеков, продуктов перегонки ти и очистки природного газа, сожащие резольные вещества, и поверхтно-активное вещество, содержащее роксильные и карбоксильные группы, следующем соотношении ингредиен, мас.%: Теплоизоляционный наполнитель 10,5-15,5 Глинистое связующее7,5-12,0 Органическое связующее1,8-4,2 Графит .0,5-3,0 Поверхностно-активное вещество, содержащее гидроксильные и карбоксильные группы 0,05--0,35 Мелкодисперсные материалы на основе каменноугольных пеков , продуктов перегонки нефти и очистки природного газа, содержащие резольные вещества 2,0-4,0 Вода Остальное Источники информации, нятые во внимание при экспертизе ; 1.Авторское свидетельство СССР 42002, кл. В 22 С 3/00, 1973. 2.Авторское свидетельство СССР 07392, кл. В 22 С 3/00, 1973. 3.Авторское свидетельство СССР 98322, кл. В 22 С 3/00, 1972.

Авторы

Даты

1982-09-30—Публикация

1981-04-10—Подача