1

. Изобретение относится к литейному производству и может быть использовано в качестве теплоизоляционного покрытия для металлических форм, применяемых при изготовлении цилиндрических заготовок центробежным способом литья,

Цель изобретения - повышение длительности хранения состава, предотвращение скисания, повьшение седимен таЦиоиной устойчивости, увеличение прочностных свойств покрытия и уменьшение его смыва эаливаейым в форму ме таллом.

Предлагаемый состав теплоизоляционного покрытия содержит теплоизоляционный наполнитель, глинистое связующее, органическое связующее, кристаллический графит, поверхностно-активное вещество, раствор едкого натра, антисептик и воду..

В качестве теплоизоляционного покрытия могут быть использованы тонкоизмельченные материалы объемной массой меньше 200 кг/м , с коэффициентом теплопроводности меньше 0,15 Вт/м к и размером зерен меньше 0,15 мм. По своей природе такие материалы могут иметь пористое, ячеистое или слоистое строение, К таким теплоизоляционным материалам относятся перлит вспученный пьшевидпый марки ПВП, фильтр-по- рошок, вспученный нермикулит, тальк молотый-, дистен-силлиманитовый концентрат КДС-П,шлаковая пемза, шунгизит белая сажа, а также аглоперлитовый песо или диатомит. Он содержит, мас.%: SiO 72-95; AF,Oj ,5-П; СаО 0,3- 0,5; 0,10-1,10; окислы железа 0,7-3,2; ,0; до О,А и Т,О, до 0,15. Т.пл. 1270-1570 К. Коэффициент теплопроводности при раз- мере зерен меньше 0,1 мм и объемной массе 25-135 кг/м 0,06-0,07 Вт/м К. Он в основном состоит из кремнистых опаловых пород, содержащих полые панцири микроскопических организмов (диатомитовые водоросли) гидрокремнистого состава.

В качестве глинистого связующего используют огнеупорную глину или бен- тонит,

В качест ве органических связующих могут использоваться декстрин, патоуак12356122

ка, сульфитно-дрожжевая бражка, натрий карбоксиметилцеллюлоза, казеин, лецитин и другие материалы, ко10

15

20

25

30

35 , к 50

торые имеют температуру ц.е.струк ции в пределах 220-290 С и в качестве продуктов деструкции полушются углеродсодержащие материалы.

Ввод в состав пасты кристалличес- кого графита способствует уменьшению спекания теплоизоляционных покрытий при соприкосновении их с жидким металлом и улучшает, удаление покрытий с поверхности мелаллических форм.

в качестве поверхностно-активного вещества используют флотореагент - оксаль, который представляет собой доведенный до необходимой кондицни побочный продукт производства диме- тилдиоксана. Флотореагент - оксаль используется для флотации руд цветных металлов, угля, некоторых видов минерального сырья и других нужд на- родного хозяйства,

Флотореагент - оксаль должен соответствовать требованиям и нормам, указанным в табл.1,

Таблица 1

расслаивающаяся жидкость от желтого до коричневого цвета

Массовая доля .Г1име тилдиоксана не более

Эфирное масло, мг КОН/Г

Массовая доля гидроксильных групп.

Температура вспьшгки в открытом, тигле, с, не менее

Плотность, г/см 1,05-1,08

Полная, допускается опалесцен- ция и слабая муть

В качестве антисептиков могут при меняться пентахлорфенолят натрия, муравьиный альдегид, формалин и другие материалы.

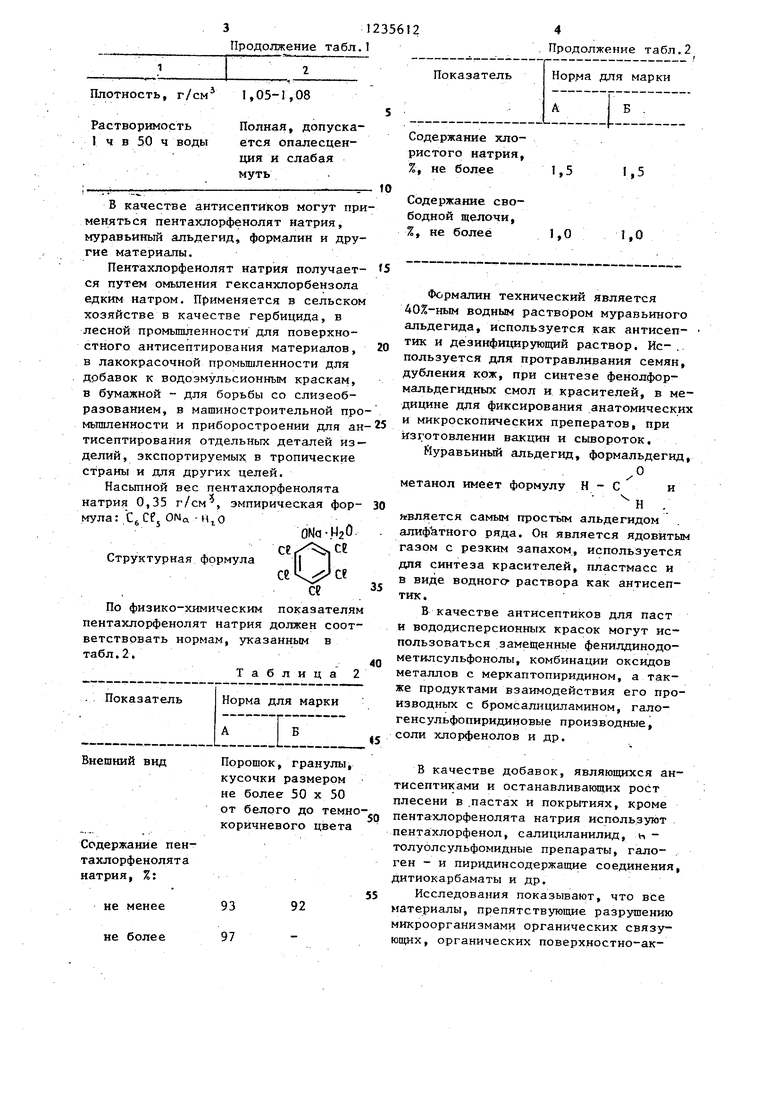

Пентахлорфенолят натрия получается путем омыления гексанхлорбензола едким натром. Применяется в сельском хозяйстве в качестве гербицида, в лесной промышленности для поверхностного антисептирования материалов, в лакокрасочной промышленности для дрбавок к водоэмульсионным краскам, в бумажной - для борьбы со слизеоб- разованием, в машиностроительной про мьшшенности и приборостроении для аи тисептирования отдельных деталей изделий, экспортируемых, в тропические страны и для других целей.

Насыпной вес пентахлорфенолята натрия 0,35 г/см , эмпирическая формула: ONa-ИгО

Структурная формула

По физико-химическим

пентахлорфенолят натрия должен соответствовать нормам, указанным в табл,2,

Таблиц а2

. Показатель

Норма для марки

вид

Порошок, гранулы, кусочки размером не более 50 х 50 от белого до темнокоричневого цвета

93

97

92

Содержание хлористого натрия, %, не более 5 1,5

Содержание свободной щелочи, %, не более 1,0 1,0

20

25

30

35

40

(5

50

55

Формалин технический является 40%-ным водньо4 раствором муравьиного альдегида, используется как антисеп- тик и дезинфицирующий раствор. Ис- . пользуется для протравливания семян, дубления кож, при синтезе фенолфор- мальдегидных смол и красителей, в медицине для фиксирования анатомических и микроскопических преператов, при изготовлении вакцин и сывороток.

Йуравьиный альдегид, формальдегид,

/О метанол имеет формулу Н - С и

ч

Н

является самым простым альдегидом алиф тного ряда. Он является ядовитым газом с резким запахом, используется дпя синтеза красителей, пластмасс и в виде водногс раствора как антисептик.

В качестве антисептиков для паст и вододисперсионных красок могут использоваться замещенные фенилдинодо- метилсульфонолы, комбинации оксидов металлов с меркаптопиридином, а также продуктами взаимодействия его производных с бромсалициламином, гало- генсульфопиридиновые производные, соли хлорфенолов и др.

В качестве добавок, являющихся антисептиками и останавливающих рост плесени в .пастах и покрытиях, кроме пентахлорфенолята натрия используют пентахлорфенол, салициланилид, н - толуолсульфомидные препараты, гало- . ген - и пиридинсодержащие соединения, Дитиокарбаматы и др.

Исследования показывают, что все материалы, препятствующие разрушению микроорганизмами органических связующих, органических поверхностно-ак

тивных компонентов, являются антисептиками паст и покрытий.

Водный раствор едкого натра ис пользуют 10%-ной концентрации. Уменьшение концентрации ниже 10% приводит к уменьшению прочности, увеличение концентрации приводит к увеличению плотности и снижению кроющей способности. В состав покрытия вводят такж техническую воду.

Приготовление теплоизоляционного покрытия, осуществляется в литейных бегунах. Порядок загрузки компоненто следующий. В бегуны загружают измель ченные теплоизоляционные материалы, бентонит или огнеупорную глину и кристаллический графит и перемешиваю в сухом состоянии в течение 5-6 мин, Затем добавляют в необходимых количествах натрий карбоксиметилцеллюло- зу, флотореагент Т-80, антисептик и раствор едкого натрия, начинают перемешивать и постепенно добавляют в процессе перемешивания техническую воду. Общее время перемешивания соетавля.ет 15-20 мин.

Покрытие тарируется в железньпс бочках с крьшпсами. Хранение пасты

ВсП5 енный

перлит мер-

ки ПВП J3,6 14,2 47,5 14,0 2,О 28,0 12,0 16,5 9,0 15,5

9,0 5,0 8,0 9,0 2,0

Д стен- .

силинмаяит-- - --8,0

Тальк-- --

Огнеупорная.глина9,8- -12,0 14,011,0Бентонит- 11,2 53,0- -- .9,0 12,0 15,0 10,0

Натрий карбоксилметилцеллюлоза

Поливинилацетатный

клей

0,4 0,5 0,8 0,3 0,7 0,9 0,6 0,8

3,0 3,2,

Скрытокристалличесхий.

графит 2,5 2„0

должно Проводиться в закрытых помещениях, исключающих попадание влаги., при температуре от О до ,

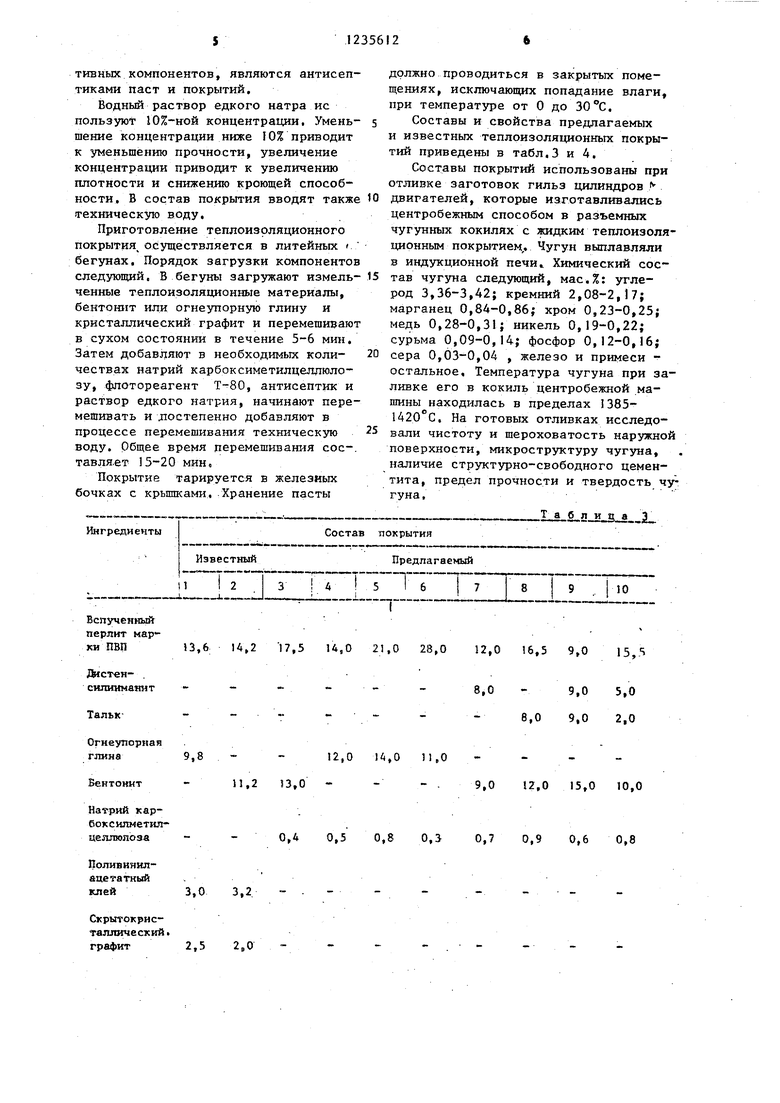

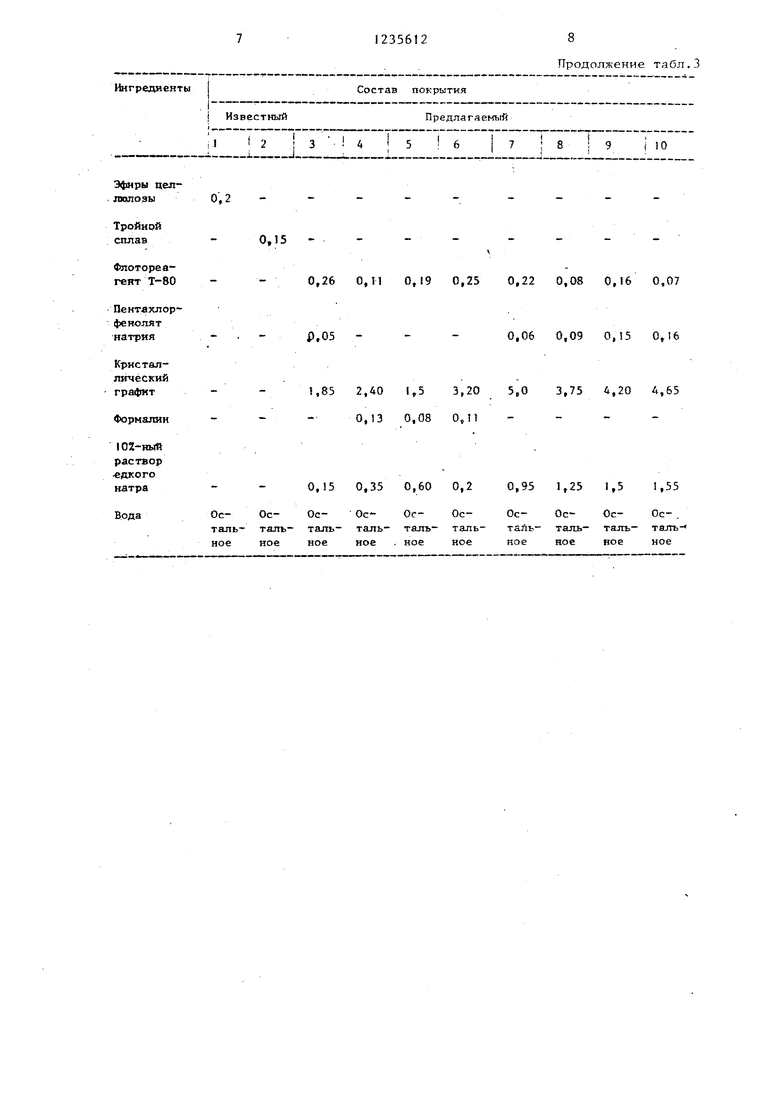

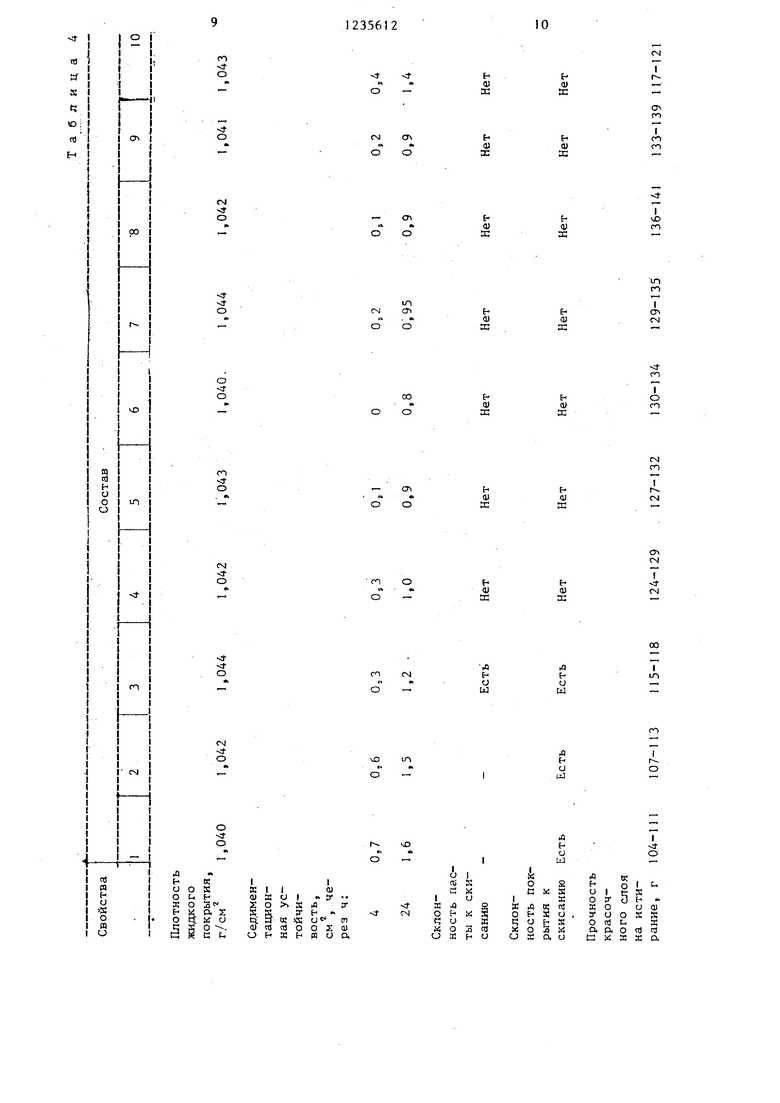

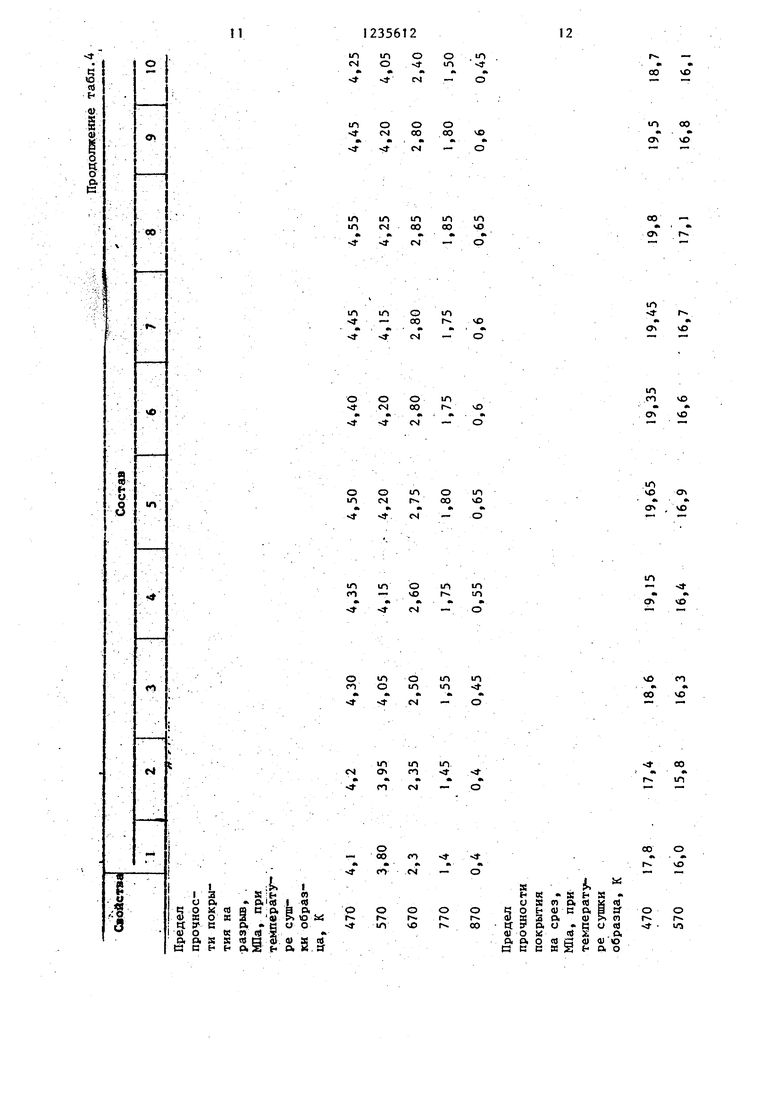

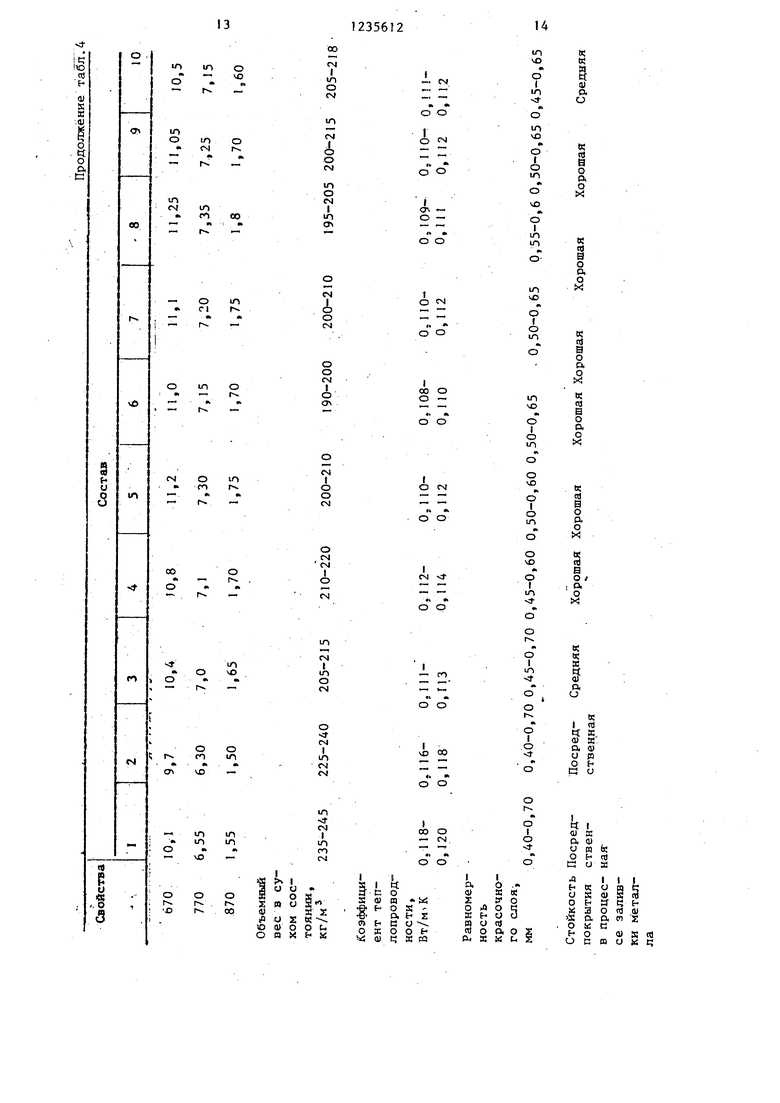

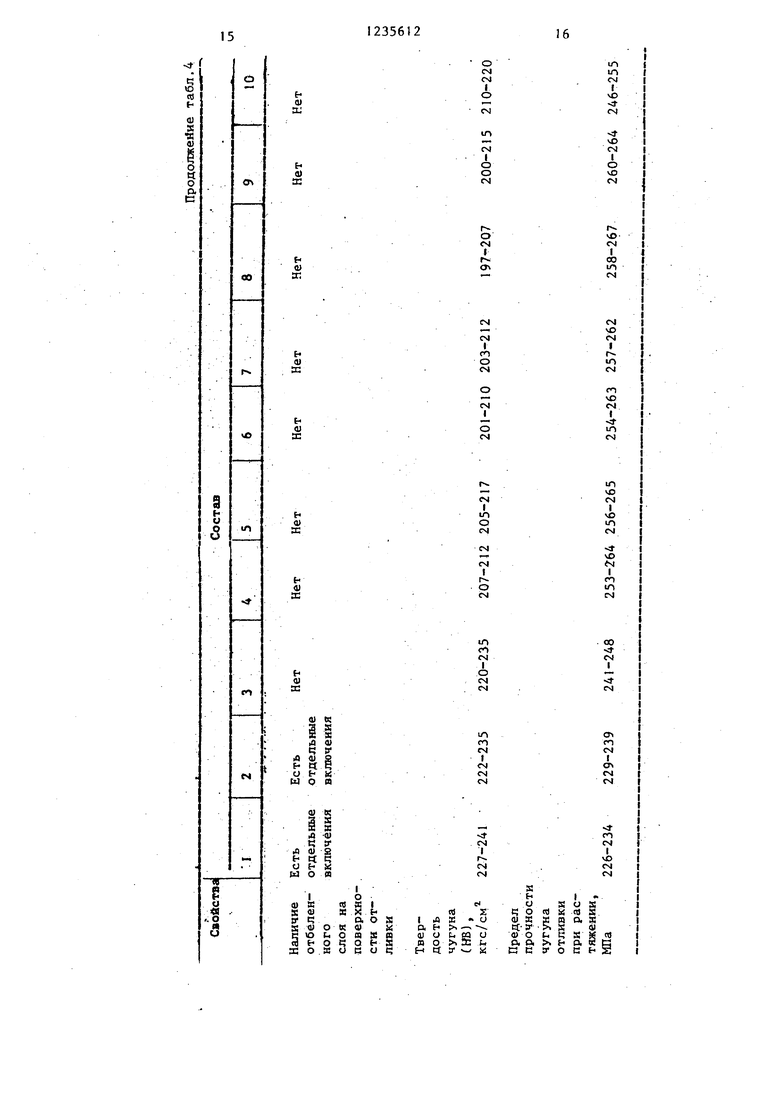

Составы и свойства предлагаемых и известных теплоизоляционных покрытий приведены в табл,3 и 4,

Составы покрытий использованы при отливке заготовок гильз цилиндров / двигателей, которые изготавливались центробежным способом в разъемных чугунных кокилях с жидким теплоизоляционным покрытием,. Чугун выплавляли в индукционной печи„ Химический состав чугуна следующий, мас,%: углерод 3,36-3,42; кремний 2,08-2,17; марганец 0,84-0,86; хром 0,23-0,25; медь 0,28-0,31; никель 0,19-0,22; сурьма 0,09-0,14; фосфор 0,12-0,16; сера 0,03-0,04 , железо и примеси - остальное. Температура чугуна при заливке его в кокиль центробежной машины находилась в пределах 1385- 1420 С. На готовых отливках исследовали чистоту и шероховатость наружной поверхности, микроструктуру чугуна, наличие структурно-свободного цементита, предел прочности и твердость чугуна.

Т а

9,0 5,0 8,0 9,0 2,0

Ингредиенты

Предла гаемый

i 4 1 5 6 I 7 I 8

Эфнры цел- . лтлозы

Тройной

сплав

Фпотореа- гент Т-80

Пентахлор- фенояят натрия

Кристаллический

rpaJjHT

Формалин

102-ный раствор -едкого натра

Вода

0,2

0,15

0,26 0,11 0,19 0,25 0,22 0,08 0,16 0,07

Р,05 - - 1,85 2,40 1,5 3,20 0,13 0,08 0,П

0,06 0,09 0,15 0,16

5,0 3,75 4,20 4,65

0,150,35 0,600,20,951,251,51,55

Ос- Ос- Ос-Ос- Ос-Ос-Ос-Ос-Ос-Ос- .

таль- таль- таль-таль- таль-таль-таЛь-таль-таль-талъ-

ное ное ноенее . ноекоеноеноенеенее

Продолжение табл.3

Состав покрытия

Предла гаемый

( iO

0,06 0,09 0,15 0,16

5,0 3,75 4,20 4,65

-

н

и

Е 0)

Щ

I

г--.

СТч

о

Е0)

з:

Е- 0)

х:

сл го

го СП

сл

М

о

ЕФ

ь ш

I

JO СП

1Л

CTi

(U

ж

Е Ш

К

ю

го

I

o

CsJ

Е Ф

а::

h 0)

о

со

ь

0)

ЕШ

Ж

гч

со

г см

О

-М

-

t

и

а:

К

сл

Гч|

I

см

в; «

OJ

о. и

«

о р.

и

VS

§

о

о. о

X

к

§

о

р.

и

«

§

о

а

и

«

о

р. о

х;

S

о I . о,

§

k,

U X

а О)

о и (Я о Ь (О

сох

л

Еg«

в- о

° 3

д н «

о S

ип) о о, о

ж U

II

м13

о t- tr чн

X 3 о лIU

S о. D. m S

о и с

но шS п)

о с ю и« ц

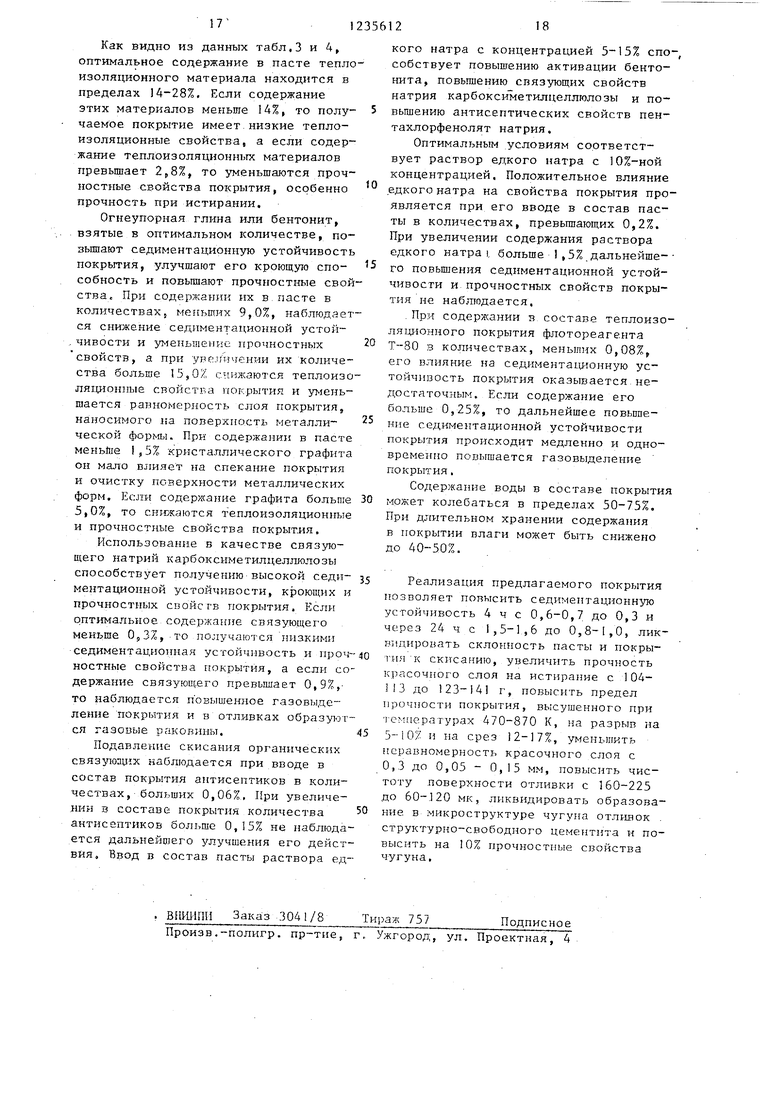

Как видно из данных табл.З и 4, оптимальное содержание в пасте теплоизоляционного материала находится в пределах 14-28%. Если содержание этих материалов меньше 14%, то получаемое покрытие имеет низкие теплоизоляционные свойства, а если содержание теплоизоляционных материалов превышает 2,8%, то уменьшаются прочностные свойства покрытия, особенно прочность при истирании.

Огнеупорная глина или бентонит, взятые в оптимальном количестве, по- зьшают седиментационнук устойчивость покрытия, улучшают его кроющую способность и повьгшают прочностные свойства. При содержащие их в, ласте в количествах, меньших 9,0%, наблюдается снижение сединентационной устой- . чивости и уменыпен ле прочностных свойств, а при уве.пич€:нии их количества больше 15,0 сг ижаются теплоизоляционные свойства покрытия и уменьшается равномерность слоя покрытия, наносимого па поверхпость металлической формы. При содержании в пасте меньше 1,5% кристаллического графита он мало влияет на спекание покрытия и очистку поверхности металлических форм. Ес.1ти содержагше графита больше 5,0%, то снгскаются теплоизоляциониьге и прочностные свойства покрытия.

Использование в качестве связующего натрий карбоксиметилделлголозы способствует получению высокой седи- ментационной устойчивости, кроющих и прочностных свойсгв покрытия. Если оптимальное содержание связующего меньше 0,3%, то получаются низкими седиментадионная устойчивость и проч ностные свойства ггокрытия, а если содержание связующ.его превьшает 0,9%,- то наблюдается повышенное газовыде- ление покрытия и в отливках образуются газовые раковины.

Подавление скисания органических связ полщх наблюдается при вводе в состав покрытия антисептиков в количествах, больших 0,06%, При увеличе- .нии в составе покрытия количества антисептиков больше 0,15% не наблюдается дальнейшего улучшения его действия. Ввод в состав пасты раствора ед

В11ШШИ Заказ 3041/8

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

кого натра с концентрацией 5-15% спо-, собствует повышению активации бентонита, повышению связующих свойств натрия карбоксиметилцеллголозы и по- антисептических свойств пен- тахлорфенолят натрия.

Оптимальным условиям соответствует раствор едкого натра с 10%-ной концентрацией. Положительное влияние .едкого натра на свойства покрытия проявляется при его вводе в состав пасты в количествах, превышающих 0,2%. При увеличении содержания раствора едкого натра, больше ,5%. дальнейше- го повьш ения седиментационной устойчивости и прочностных свойств покрытия не наблюдается,

.При содержании в составе теплоизо- ляu oннoгo покрытия флотореагента Т-80 в количествах, меньших 0,08%, его влияние на седиментационную устойчивость покрытия оказывается.недостаточным. Если содержание его больше 0,25%, то дальнейшее повьппе- ние седиментаи юнной устойчивости покрытия происходит медленно и одновременно повышается газовыделение покрытия,

Содержание воды в составе покрытия может колебаться в пределах 50-75%. При длительном хранении содержания в покрытии влаги может быть снижено до 40-50%.

Реализация предлагаемого покрытия позволяет повысить седиментационную устойчивость 4 ч с 0,6-0,7 до 0,3 и через 24 ч с 1,5-1,6 до 0,8-1,0, лик- в 1дироиать склонность пасты и покры- к скисанию, увеличить прочность красочного слоя на истирание с 104- 113 до 23-i4 г, повысить предел прочности покрытия, вы сушенного при температурах 470-870 К, на разрыв на 5-10% на срез 12-17%, уменьшить неравномерность красочного слоя с 0,3 до 0,05 - 0,15 мм, повысить чистоту .поверхности отливки с 160-225 до 60-120 мк, ликвидировать образование в микроструктуре чугуна отлш-1ок . структурно-свободного цементита и повысить на 10% прочностные свойства чугуна.

Тираж 757

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| Теплоизоляционное покрытие для металлических литейных форм | 1981 |

|

SU961841A1 |

| Теплоизоляционное покрытие для литейных форм | 1989 |

|

SU1740094A1 |

| ПРОТИВОПРИГАРНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2021 |

|

RU2781346C1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1068207A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1734919A1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИК ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБ | 1995 |

|

RU2089327C1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| КРАСКА ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА | 0 |

|

SU398322A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Покрытие для металлических форм | 1973 |

|

SU442002A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Покрытие для литейных форм | 1973 |

|

SU507392A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Теплоизоляционное покрытие для металлических литейных форм | 1981 |

|

SU961841A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-12—Подача