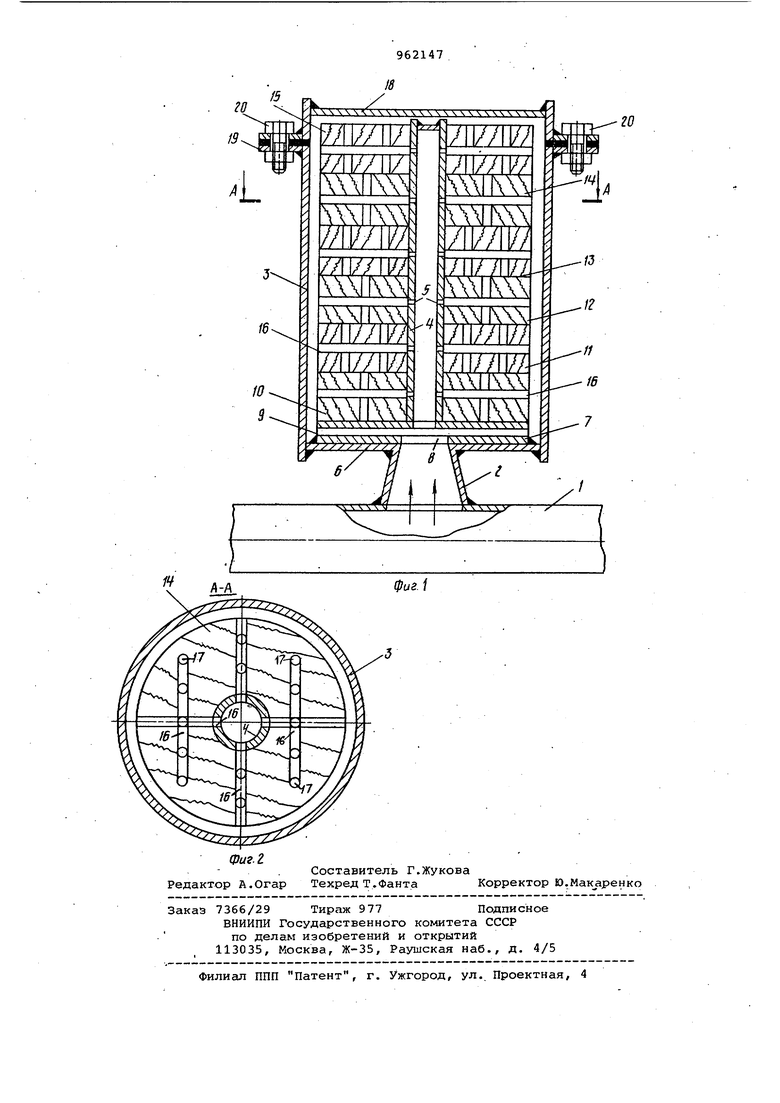

жень 4, а также радиальные и осевой каналы в диске б и радиальные и осевые отверстия в упругих кольцевых элементах 10-15. При повышении в трубопроводе 1 дав ления выше допустимого последнее через патрубок 2, каналы 8 и 9, отверстия 5 полого стержня 4, радиальные 16 и осевые 17 отверстия передается элементам 10-15. Пробковая масса за счет своих упругих свойств и из-за упругих свойств воздуха, заключенного в ее порах, сжимается, т.е. принимает на себя- повышенную волну и происходит снижение давления. На снижение давления положительно влияет наличие радиальных и осевого каналов в диске 7, радиальных и осевых отверстий в элементах 10 15, а также отверстий 5 в полом стер не 4 ,.так как во время движения неустановившегося потока через любое сопротивление происходит потеря энергии. Кроме того, наличие радиальных и осевых каналов в диске 7, радиальных и осевых отверстий в Элементах 10 - 15, а также отверстий 5 в полом стержне 4 дает возможность устройству с одинаковой интенсивностью умень шать давление гидравлического удара возникшего как с волны повышенного, так и-с волны пониженного давления, так как кроме дросселирования ..движе ния рабочей смеси, они предотвращают отсечение последней в корпусе под давлением большим, чем в труббпррводе 1. При образовании разрежения во врем гидравлического удара, из указанных выше элементов через патрубок 2 в зо ну пониженного давления поступает жидкость, что способствует быстрому затуханию процесса. Особую роль в увеличении эффектив ности работы устройства играет наличие радиальных 16 и осевых 17 отверстий в упругих кольцевых элементах 10 - 15, так как происходит разделение пробковой массы на микроорганы, что позволяет полностью использовать упругие свойства пробки при быстропротекаюгцих процессах. Эти элементы устройства обеспечивают мгновенную передачу усилия повышенного давления по всей сжимаемой площади. смещение осевых каналов 17 в отдельных элементах 10 - 15 предотвращает сквозное перемещение по ним рабочем жидкости. Этим достигается передача давления возможно большой сжимаемой площади и максимальное сжатие рабочих органов. Использование изобретения позволит эффективно гасить повышение давления в системах напорного гидротранспорта при транспортировании абразивных и агрессивных сред. Кроме того, оно с одинаковым эффектом реагирует на повышение давления, возникающее как с волны повышения, так и с волны понижения. Формула изобретения Устройство для гашения энергии гидроудара в напорных гидротранспортных системах, содержащее переходной патрубок, цилиндрический корпус с установленными внутри него соосно друг другу упругими кольцевыми элементами, наружный диаметр которых меньше внутреннего диаметра корпуса, причем полость корпуса, образованная внутренней поверхностью колец, и полость, образованная наружной поверхностью колец и внутренней повер ностью корпуса, сообщены с полостью переходного патрубка и между собой, отличающееся тем, что,с целью повышения надежности путем ускорения процесса гашения энергии гидроудара, в каждом кольцевом элементе выполнены радиальные и осевые отверстия, причем последние в смежных кольцевых элементах смещены относительно друг друга. Источники информации, принятые во внимание щзи экспертизе 1. Патент США № 2701583, кл. 138-26, 1955 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство гашения гидравлического удара и способ его применения | 2023 |

|

RU2804985C1 |

| Гаситель гидравлического удара | 1988 |

|

SU1698558A1 |

| Гаситель пульсаций | 1982 |

|

SU1125420A1 |

| Воздушно-гидравлический гаситель колебаний | 1977 |

|

SU950996A1 |

| Стенд для исследований нестационарных процессов в напорных трубопроводах гидротранспортных систем | 1981 |

|

SU965919A1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187423C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187424C1 |

| СПОСОБ КОМПЕНСАЦИИ ГИДРАВЛИЧЕСКОГО УДАРА В ТРУБОПРОВОДНОЙ СЕТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422715C1 |

| Гаситель гидравлических ударов | 1979 |

|

SU815415A2 |

| Устройство для гашения гидравлических ударов в напорных гидротранспортных системах | 1980 |

|

SU931610A1 |

Авторы

Даты

1982-09-30—Публикация

1979-07-06—Подача