Изобретение относится к металлообработке, а именно к устройствам для подачи смазочно-охлаждающей технологической смеси (СОТС) в зону шлифования.

Известно устройство для подачи СОТС в зону при внутреннем шлифовании, согласно которому СОТС через полую оправку и связанные с ее полостью каналы подают со скоростью С в зону шлифования и образуют гидроклин в переменном зазоре между кожухом и кругом, при этом с целью повышения эффективности охлаждения оправку берут с винтовыми канавками на внутренней поверхности, угол подъема которых выбирают из условия

f<tgγ<π/2,

где f - коэффициент жидкостного трения слоев СОТС, прилегающих к стенке полости оправки,

продольные оси каналов выполнены по кривой второй порядка, которую выбирают по формуле

ctgβi+ctgαi= ωη/Cr.

где βi- угол между касательной к криволинейной поверхности канала и касательной к окружности в i-й точке канала;

αi - угол между касательной к окружности, пересекающей канал в i-й точке, и истинным направлением движения частицы СОТС;

ω - угловая скорость вращения оправки;

ri - текущий радиус канала;

Сr - радиальная составляющая истинной скорости С движения СОТС в канале,

берут конусообразную заглушку с основанием, диаметр которого равен диаметру полости оправки, и располагают ее в полости оправки так, что вершина ее направлена против потока СОТС, а основание расположено в одной плоскости с образующей радиальных каналов [1].

Недостатками известного устройства для подачи СОТС являются неэффективное использование всей высоты круга, т. к. часть его выполнена не режущей, а из быстроизнашивающегося неабразивного материала, при этом конструкция криволинейных каналов в этой части и в оправке является трудно выполнимой и нетехнологичной в изготовлении, кроме того, по мере износа круга наружный диаметр его уменьшается и эффект гидроклина в переменном зазоре между кожухом и кругом пропадает и не действует.

Известно устройство для подачи смазочно-охлаждающей жидкости в зону внутреннего шлифования, где жидкость по отверстиям в оправке подается в кольцевую канавку и оттуда в радиальные отверстия кольца из быстроизнашивающегося материала [2]. Через эти отверстия жидкость попадает в зону шлифования и под кожух, внутренняя поверхность которого выполнена в виде кривой второго порядка. Кожух установлен так, что зазор между его внутренней поверхностью и наружной поверхностью кольца изменяется по закону

где b - коэффициент, характеризующий кривизну поверхности, Q - полярный угол, r - внешний радиус кольца шлифовального круга. Так как зазор уменьшается в сторону вращения оправки, то в зону резания подается жидкость с большими скоростями.

Недостатками известного устройства для подачи смазочно-охлаждающей жидкости являются неэффективное использование всей высоты круга, т. к. часть его выполнена не режущей, а из быстроизнашивающегося неабразивного материала, при этом по мере износа круга наружный диаметр его уменьшается и эффект гидроклина в переменном зазоре между кожухом и кругом пропадает и не действует.

Задачей изобретения является повышение эффективности охлаждения, снижение теплонапряженности процесса шлифования и повышение производительности и качества обработки путем использования аксиально-смещенного режущего слоя и гидроудара, способствующего более эффективному проникновению жидкости через радиальные каналы и поры круга.

Поставленная задача решается путем применения предлагаемого устройства для подачи смазочно-охлаждающей технологической смеси (СОТС) в зону шлифования, содержащее оправку с осевой полостью и радиальными отверстиями и закрепленный на оправке шлифовальный круг, при этом в шлифовальном круге выполнены соединенные с полостью оправки с помощью ее радиальных отверстий радиальные каналы, предназначенные для подачи СОТС с гидроударом в зону шлифования и расположенные в приторцовых частях шлифовального круга, имеющих переменную высоту, изменяемую от 0 до (Вкр-Во), и образующих центральную часть без каналов, наклоненную под острым углом α к плоскости, перпендикулярной оси вращения, величина которого определена по формуле:

α = arctg(Bкр-Bo)/Dmax,

где Вкр, Dmax - соответственно высота и максимальный наружный диаметр шлифовального круга;

Во - высота центральной части шлифовального круга без каналов, выбранная из условия

Bo≥O,5Bкр.

Кроме того, оно снабжено расположенным на штоке гидроударника концентратором, подпружиненным к корпусу последнего и предназначенным для подачи СОТС впрыскиванием под импульсным давлением в осевую полость оправки, ее радиальные отверстия и радиальные каналы шлифовального круга.

Конструкция устройства поясняется чертежами.

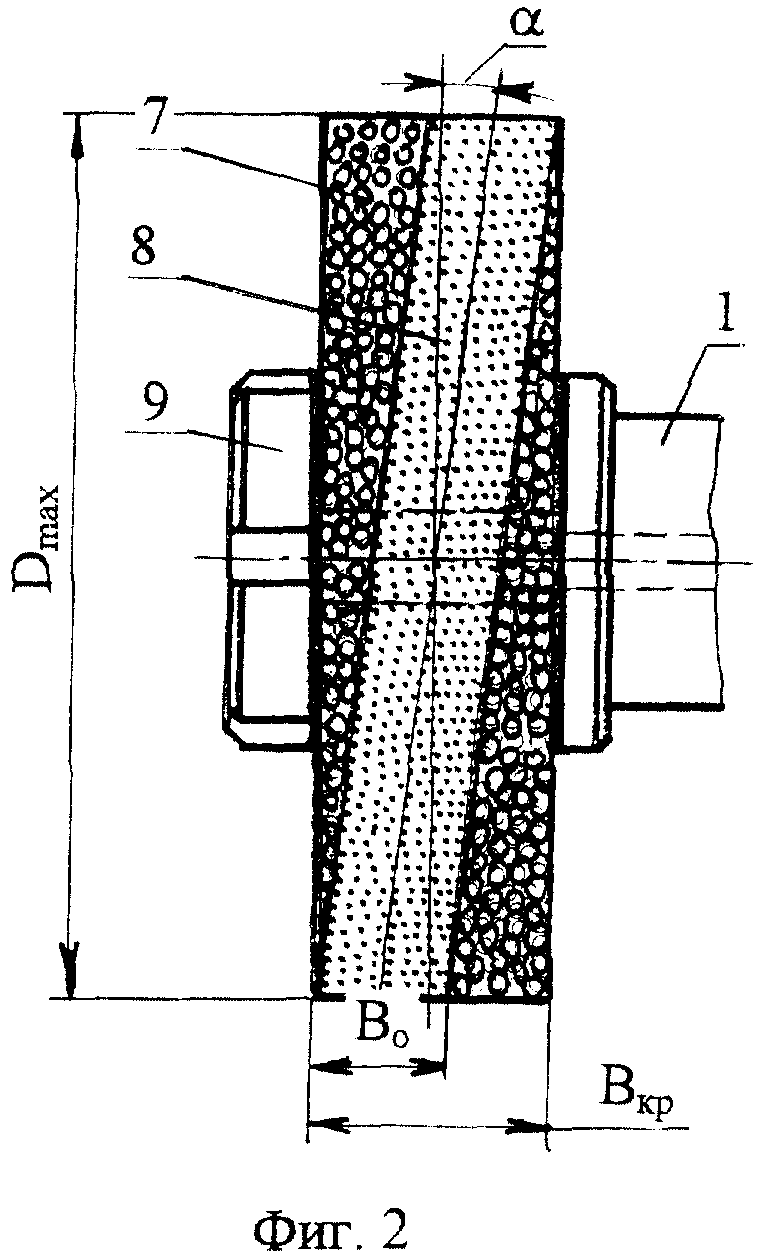

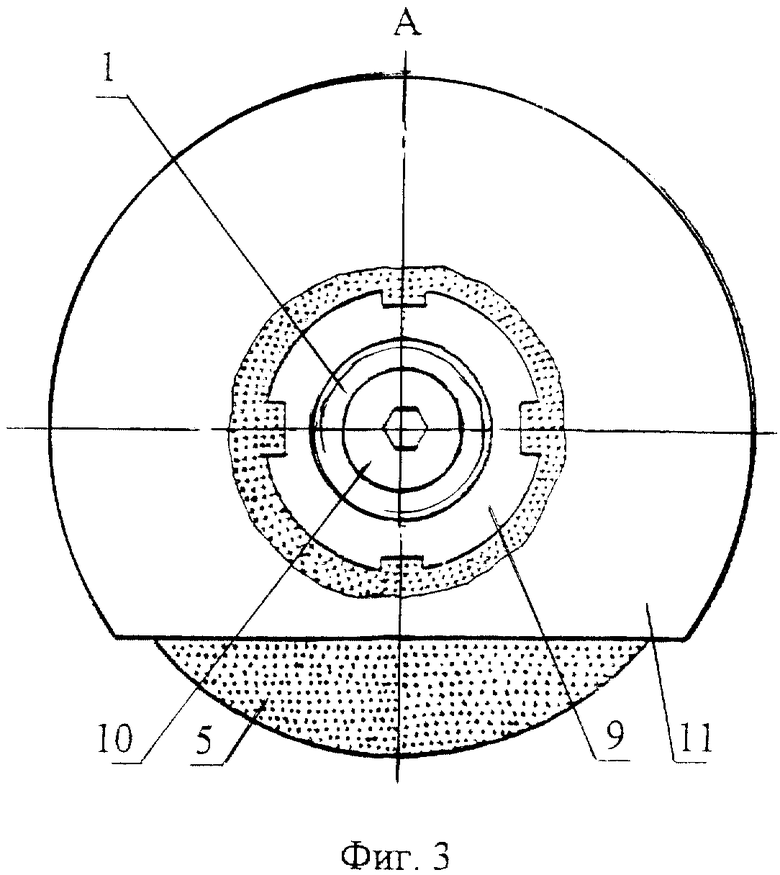

На фиг.1 представлены конструкция круга и устройства, продольный разрез; на фиг.2 - общий вид устройства без кожуха; на фиг.3 - общий вид с торца по А на фиг.1; на фиг.4 - поперечный разрез по Б-Б на фиг.1; на фиг.5 - поперечный разрез оправки по В-В на фиг.1; на фиг.6 - развертка периферийной режущей поверхности круга; на фиг.7 - принципиальная схема гидроударника.

Устройство содержит шлифовальный круг оригинальной конструкции, закрепленный на специальной оправке, и гидроударник для сообщения СОТС гидроудара определенной частоты и силы.

Устройство содержит оправку 1 с осевой полостью 2, на стенках которой выполнены радиальные отверстия 3, связывающие осевую полость 2 с кольцевыми канавками 4 на поверхности оправки 1.

Устройство содержит также надетый на оправку 1 шлифовальный круг 5 с радиальными каналами 6, которые расположены только в приторцовых частях 7 круга 5, причем эти части 7 имеют переменную высоту изменяющуюся от нуля до (Вкр-Во) благодаря наклону под острым углом α к плоскости, перпендикулярной оси вращения, центральной абразивной части 8 без каналов 6 (см. фиг.2). Угол α определяют по формуле:

α = arctg(Bкр-Bo)/Dmax,

где Вкр, Dmax - соответственно высота и максимальный наружный диаметр шлифовального круга 5;

Во - высота центральной абразивной части 8 круга 5 без каналов 6, которая может принимать значения Во≥0,5Вкр.

Устройство предусматривает крепление круга 5 на оправке 1, которое осуществляется гайкой 9 через картонные прокладки, а для предотвращения вытекания СОТС из осевой полости 2 служит резьбовая пробка 10 с уплотнительной прокладкой и кожух 11 (см. фиг.1).

Выработка гидроудара и импульсная подача смазочно-охлаждающей технологической смеси в осевую полость 2 осуществляется гидроударником [3].

Гидроударник 12 со штоком 13 образуют камеру А1 обратного хода, которая соединена с напорной магистралью, а также тормозную камеру G (фиг.7). Поршень 14 отделяет камеру В, заполненную газом, от гидравлической камеры, сообщающейся с напорной магистралью. Плунжер 15, имеющий проточку F, образует с корпусом камеру С рабочего хода, сообщающуюся последовательно с напорной и сливной магистралями посредством золотника 16, перемещаемого плунжерами 17 и 18, образующими с корпусом камеры управления D и возврата Е.

В исходном положении рабочая жидкость поступает из напорной магистрали через проточку F на плунжере 15 в камеру управления D, золотник 16 переключается, так как площадь плунжера управления 17 больше площади плунжера возврата 18, и камера С рабочего хода сообщается со сливной магистралью. Камера А1 соединена с напорной магистралью, но обратный ход штока не происходит, так как кольцевой выступ на штоке остается в тормозной камере G.

Пружины 19 перемещают концентратор 20 со штоком 13 вверх (согласно фиг. 7), который выходит из тормозной камеры G. Дальнейший обратный ход штока будет осуществляться под действием жидкости, поступающей в камеру А1.

В период переключения золотника и обратного хода штока происходит накопление жидкости в гидропневмоаккумуляторе напорной магистрали. При завершении обратного хода штока проточка F на плунжере 15 соединит камеру управления D со сливной магистралью и золотник 16 переключится под действием плунжера возврата 18 и сообщит камеру рабочего хода с напорной магистралью. Плунжер 15 и шток 13 под действием жидкости, поступающей в камеру С рабочего хода, ускоренно перемещаются в сторону концентратора 20. В начальной стадии движения, при низкой скорости штока, часть жидкости продолжает поступать от насоса в гидропневмоаккумулятор, сжимая в нем газ. С увеличением скорости штока растет потребление рабочей жидкости и при некоторой скорости штока станет равной расходу жидкости, поступающей из напорной магистрали, в этот момент давление жидкости достигает максимального значения за рабочий цикл. При дальнейшем увеличении скорости штока величина потребления превосходит подачу жидкости в камеру из напорной магистрали. Вследствие этого давление жидкости в камере и напорной магистрали падает.

При понижении давления жидкости в напорной магистрали начинает работать гидропневмоаккумулятор - под действием газа жидкость из его камеры вытесняется в напорную магистраль. Дополнительная подача жидкости из гидропневмоаккумулятора частично покрывает потребление жидкости на больших скоростях штока и предотвращает резкое падение давления жидкости в напорной магистрали и камере рабочего хода. Рабочий ход штока 13 завершается ударом концентратора 20 по СОТС, находящейся под ним.

При соударении концентратора с СОТС проточка сообщает камеру управления D с напорной магистралью, золотник 16 перемещается и соединяет камеру С рабочего хода со сливной магистралью. Одновременно с переключением золотника шток 13 завершает по инерции ход совместно с концентратором 20. В период совместного движения штока и концентратора кинетическая энергия, накопленная штоком, передается через концентратор рабочей жидкости, находящейся в зоне камеры 21, в виде импульса силы, вызывая кавитацию в радиальных каналах 6 абразивного инструмента 5.

Концентратор со штоком перемещается с большой скоростью, и шток входит в тормозную камеру G, дросселирует через кольцевой зазор между штоком и корпусом жидкость, отсеченную в полости, обеспечивая плавное торможение штока. Гашение скорости исключает удары по корпусу, а следовательно, его деформацию и повреждения.

Концентратор 20, находясь в камере 21, постоянно стремится занять верхнее положение (согласно фиг.7) под действием пружин 19, которые закреплены на осях 22.

Камера 21 через резиновые прокладки 23 жестко соединена с корпусом 12 гидроударника.

Оправка 1 с осевой полостью 2 соединена с камерой 21 концентратора 20 посредством металло-резинового патрубка 24 (на фиг.1 и 2 не показан, см. фиг.7). Для подвода рабочей жидкости под концентратор в камеру 21 в ней размещены штуцеры 25 и 26, связанные с системой подачи СОТС (не показана) гофрированными патрубками.

Устройство работает следующим образом.

При шлифовании вращение сообщают оправке 1 с закрепленным на ней шлифовальным кругом 5 с радиальными каналами 6. Насосная станция станка подает СОТС через патрубки 25 и 26 в корпус 21 под концентратор 20, который сообщает ей гидроудары определенной частоты и силы. СОТС с гидроударом впрыскивается через патрубок 24 в осевую полость 2 оправки 1 под импульсным давлением 0,1...0,5 МПа и выше с частотой 50...250 Гц и выше при расходе жидкости 10...15 л/мин. Оттуда под действием центробежной силы и гидроудара СОТС распределяется в отверстия 3 оправки 1, в пространство кольцевых канавок 4 на поверхности оправки под шлифовальный круг 5 и в радиальные каналы 6 круга, а оттуда непосредственно в зону шлифования.

Вытекая из радиальных каналов 6 СОТС под действием центробежной силы растекается по периферийной режущей части шлифовального круга 1, образуя на ней пограничный слой. Отсутствие воздуха в радиальных каналах 6 и осевых порах круга 1, выходящих на его периферийную поверхность, обеспечивает эффективное использование импульсного давления, вызывающее кавитацию СОТС и проталкивание ее в осевые поры и радиальные каналы круга при наложении ударных колебаний на СОТС концентратора.

В слое жидкости образуются кавитирующие полости, после захлопывания которых возникает импульс давления, проталкивающий жидкость в радиальные каналы 6 и осевые поры круга 1. Проталкивание жидкости к периферийному поровому пространству круга 1 по осевым порам и радиальным каналам происходит постоянно во время контакта впрыскиваемой под импульсным давлением элементарного объема СОТС, причем кавитационная область образуется и эффективно работает в рабочей зоне круга, контактирующей с заготовкой - зоне резания.

При подаче СОТС с гидроударом через радиальные каналы и осевые поры круга уменьшается температура в зоне обработки не только вследствие лучшего подвода СОТС, но и меньшего трения, что исключает появление шлифовочных трещин и прижогов на обрабатываемой поверхности.

Данное устройство наиболее эффективно используют для работы кругами на керамических связках, так как в кругах на других связках осевые сквозные поры отсутствуют.

Шлифование проводят через 2. ..3 мин после подачи СОТС обязательно во вращающийся круг и прекращают подачу СОТС в него за 3 мин до выключения станка.

Предлагаемое устройство имеет преимущества по сравнению с традиционными при шлифовании высоколегированных сталей и сплавов, когда лимитирующими факторами являются высокие требования к отсутствию прижогов и трещин. Использование кругов с радиальными каналами в приторцовых частях с переменной высотой и центральной абразивной частью без каналов, но наклонной под углом α к плоскости, перпендикулярной оси вращения, обеспечивает повышение стойкости на 40. . .60%, повышение производительности процесса на 30...50% без ущерба для качества обработанной поверхности, а также уменьшить износ инструмента и температуру на 30...40%. Из-за наличия радиальных каналов, которые выполняют диметром 0,5...1,5 мм, плотность приторцовых частей ниже (например, у кругов на керамической связке твердостью СМ1 находится в пределах 1,5...2 г/см3), чем у центральной части круга (той же твердости - 2,0...2,2 г/см3), в этой связи напряжения, возникающие при работе приторцовыми частями меньше.

Альтернативой радиальных каналов в приторцовых частях круга является использование высокоструктурных (10-й структуры и выше), высокопористых, крупнопористых абразивных приторцовых частей.

Приторцовые с радиальными каналами части круга, работая в режиме самозатачивания, уменьшают появление прижогов и трещин на шлифованных поверхностях деталей. Шероховатость поверхности, обработанной приторцовыми частями круга, выше, чем - центральной частью, поэтому можно считать приторцовые части как заборные, позволяющие подавать СОТС непосредственно в зону резания. При этом приторцовые части ведут предварительную обработку, а центральная часть круга - окончательную, чистовую. Все это дает возможность шлифовать данными кругами с большими глубинами резания и подачами.

Хотя кромкостойкость приторцовых частей круга ниже по сравнению с центральной, но в сочетании с последней общая стойкость круга высокая и съем металла в единицу времени не снижается по сравнению с серийными кругами, при этом температура поверхности при шлифовании кругами с твердостью центральной части СМ1, СМ2 снижается на 200...250oС.

Предлагаемое устройство решает проблему интенсификации шлифовальных операций благодаря аксиально-смещенному режущему слою центральной части круга. Применение таких шлифовальных кругов, в отличие от стандартных, позволяет уменьшить теплонапряженность процесса и увеличить режимы резания на 15. . . 20%. Такие круги создают нестационарный режим шлифования, сопровождающийся периодическим прерыванием контакта центральной частью круга с обрабатываемой поверхностью для данного поперечного сечения обрабатываемой детали, открывают принципиально новые возможности понижения температуры. Так как в процессе шлифования центральной наклонной к оси вращения частью круга обеспечивается уменьшение времени теплового насыщения благодаря осцилляции, то температура в зоне контакта круга и обрабатываемой поверхности не достигает своих максимальных значений, т.е. она ограничена. Следовательно, аксиально-смещенный режущий слой центральной части круга осуществляет прерывистое шлифование и позволяет управлять температурой в зоне контакта. Эффект понижения температуры значительно усилен подачей СОТС с гидроударом и кавитацией непосредственно в зону резания через каналы приторцовых частей в момент прерывания процесса резания центральной частью круга.

Источники информации

1. А. с. СССР 1646821, МКИ B 24 B 55/02, 07.05.91.

2. А. с. СССР 1431919, МКИ B 24 B 55/02, 23.10.88.

3. Ушаков Л. С., Котылев Ю. Е., Кравченко В. А. Гидравлические машины ударного действия. М. : Машиностроение, 2000, с. 128-130.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187423C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2190516C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА | 2001 |

|

RU2196039C2 |

| СПОСОБ ОЧИСТКИ ГИДРОУДАРОМ АКСИАЛЬНО-СМЕЩЕННОЙ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2191676C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ С РАДИАЛЬНЫМИ ОТВЕРСТИЯМИ И АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2190517C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРИ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКЕ | 2001 |

|

RU2185276C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРИ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКЕ | 2001 |

|

RU2185277C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2185274C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192954C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

Изобретение относится к металлообработке и может быть использовано при подаче смазочно-охлаждающей технологической смеси (СОТС) в зону шлифования с гидроударом. Устройство содержит полую оправку с радиальными отверстиями и закрепленный на оправке абразивный инструмент. Последний имеет радиальные каналы, которые расположены только в приторцовых частях круга. Эти части имеют переменную высоту, образуя центральную часть без каналов, наклоненную под острым углом α к плоскости, перпендикулярной оси вращения. Приведена расчетная формула для определения величины α в зависимости от высоты и максимального наружного диаметра шлифовального круга и высоты центральной его части без каналов. Подачу СОТС осуществляют впрыскиванием под импульсным давлением в осевую полость и отверстия оправки и радиальные каналы круга с помощью гидроудара. Такая конструкция интенсифицирует шлифовальные операции благодаря аксиально-смещенному режущему слою центральной части круга и позволяет уменьшить теплонапряженность процесса и увеличить режимы резания. 1 з.п.ф-лы, 7 ил.

α =arctg(Bкр-Bo)/Dmax,

где Вкр, Dmax - соответственно высота и максимальный наружный диаметр шлифовального круга;

Во - высота центральной части шлифовального круга без каналов, выбранная из условия Во≥0,5 Вкр.

| Устройство для подачи смазочно-охлаждающей жидкости в зону шлифования | 1987 |

|

SU1431919A1 |

| Устройство для подачи охлаждающей среды при шлифовании | 1976 |

|

SU674881A1 |

| Устройство для шлифования | 1988 |

|

SU1636202A1 |

| Худобин Л.В | |||

| и др | |||

| Техника применения смазочно-охлаждающих средств в металлообработке | |||

| - М.: Машиностроение, 1977, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| US 3324603, 19.06.1978. | |||

Авторы

Даты

2002-08-20—Публикация

2001-02-12—Подача