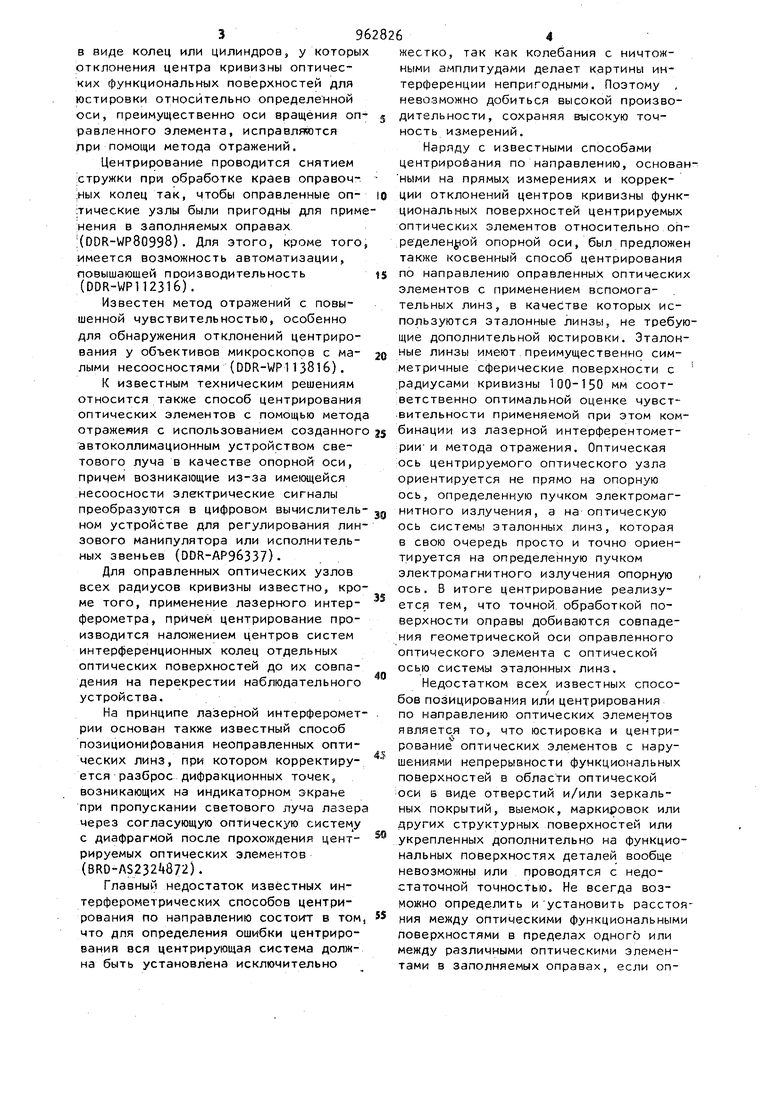

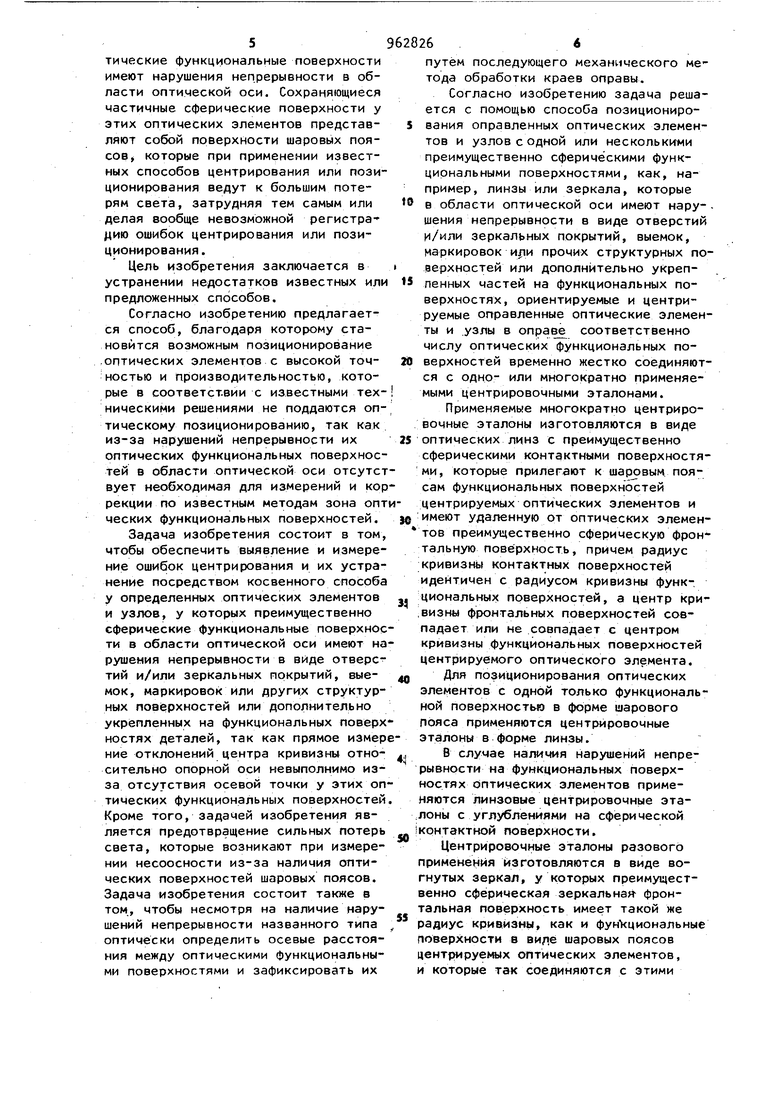

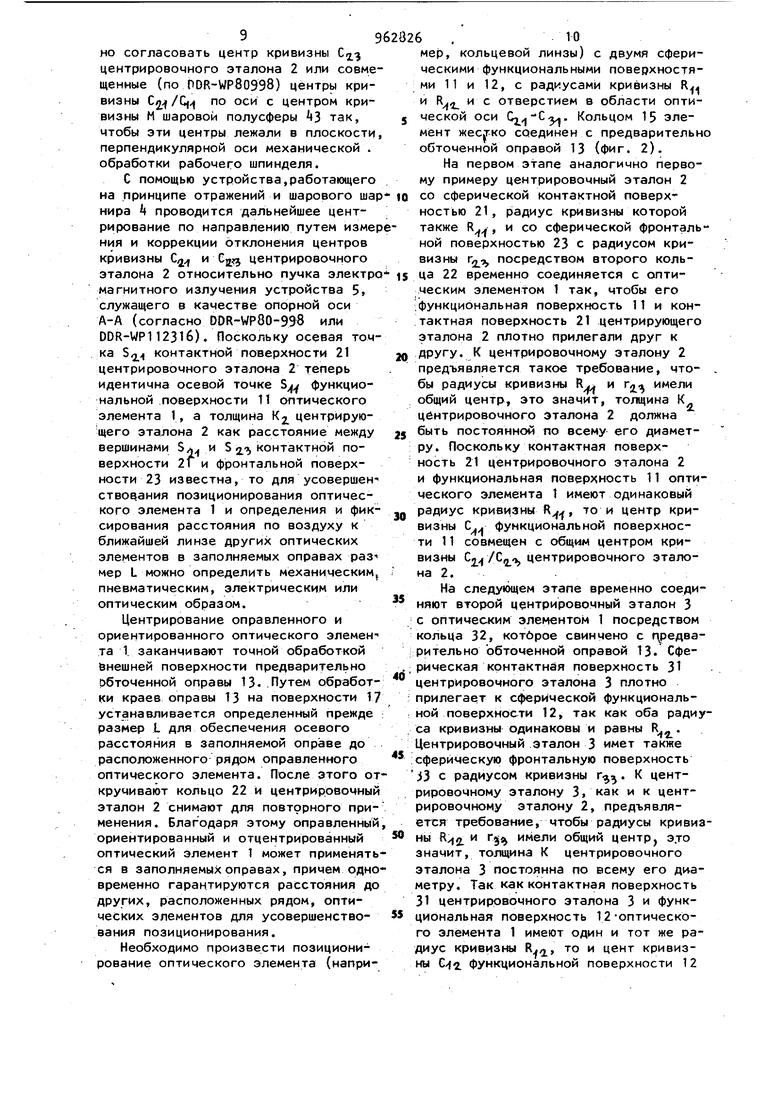

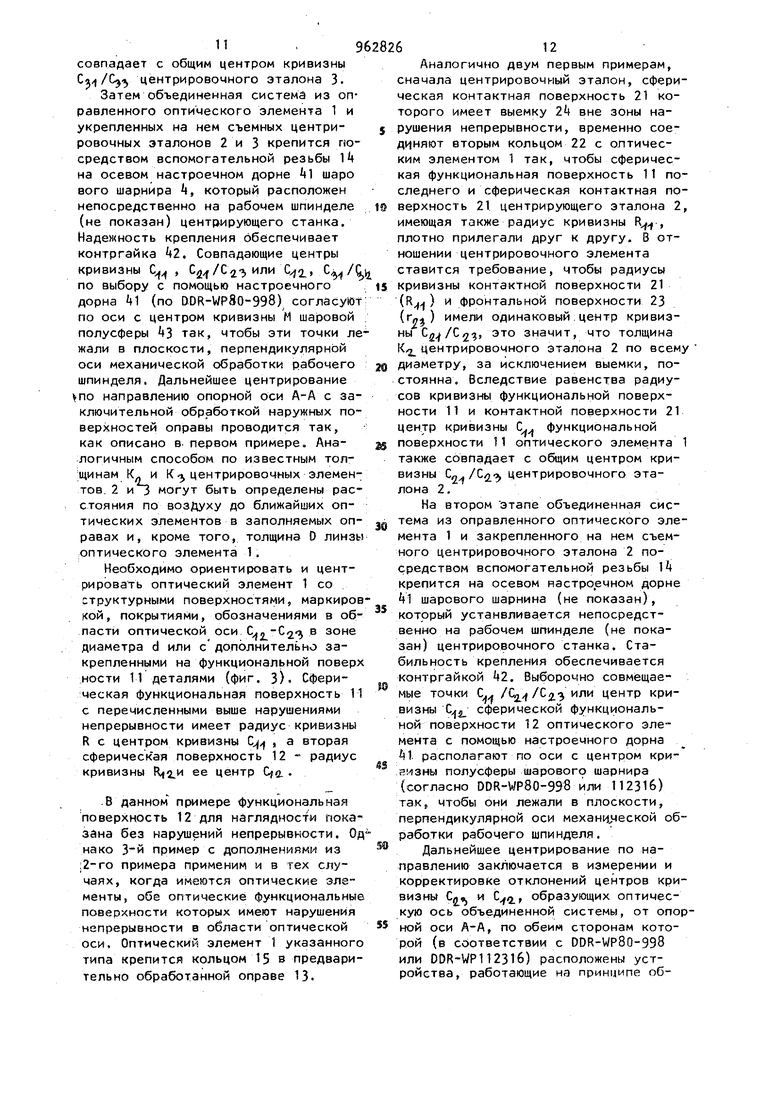

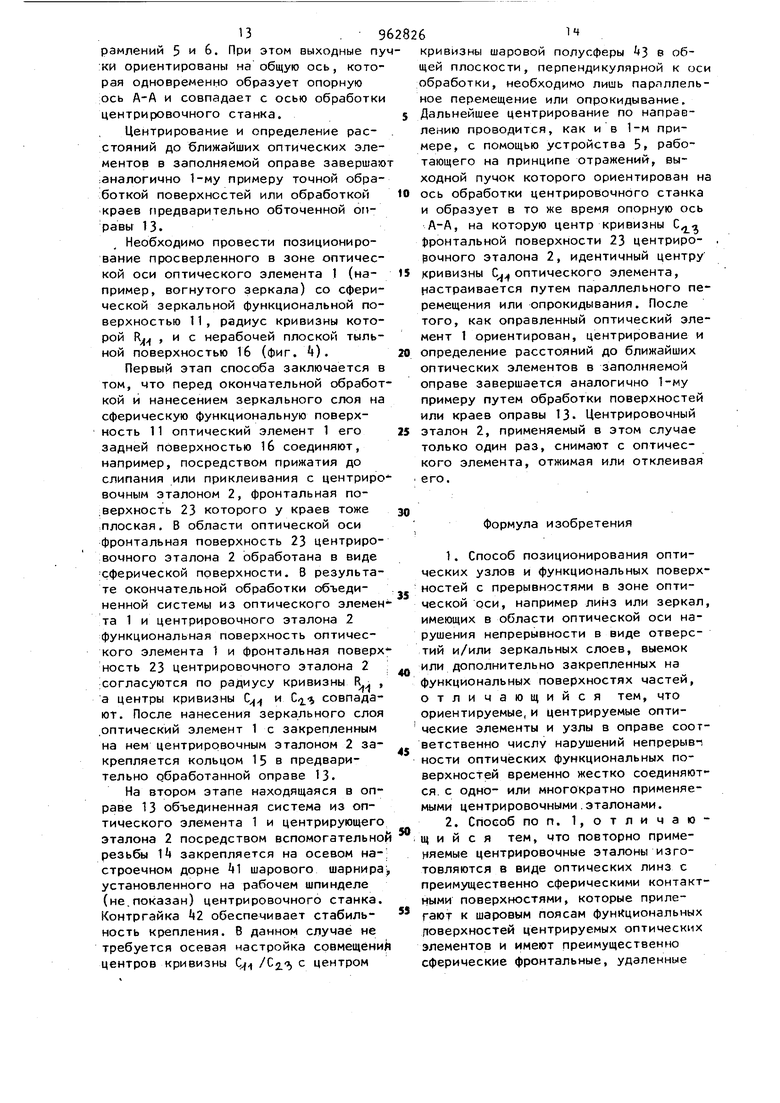

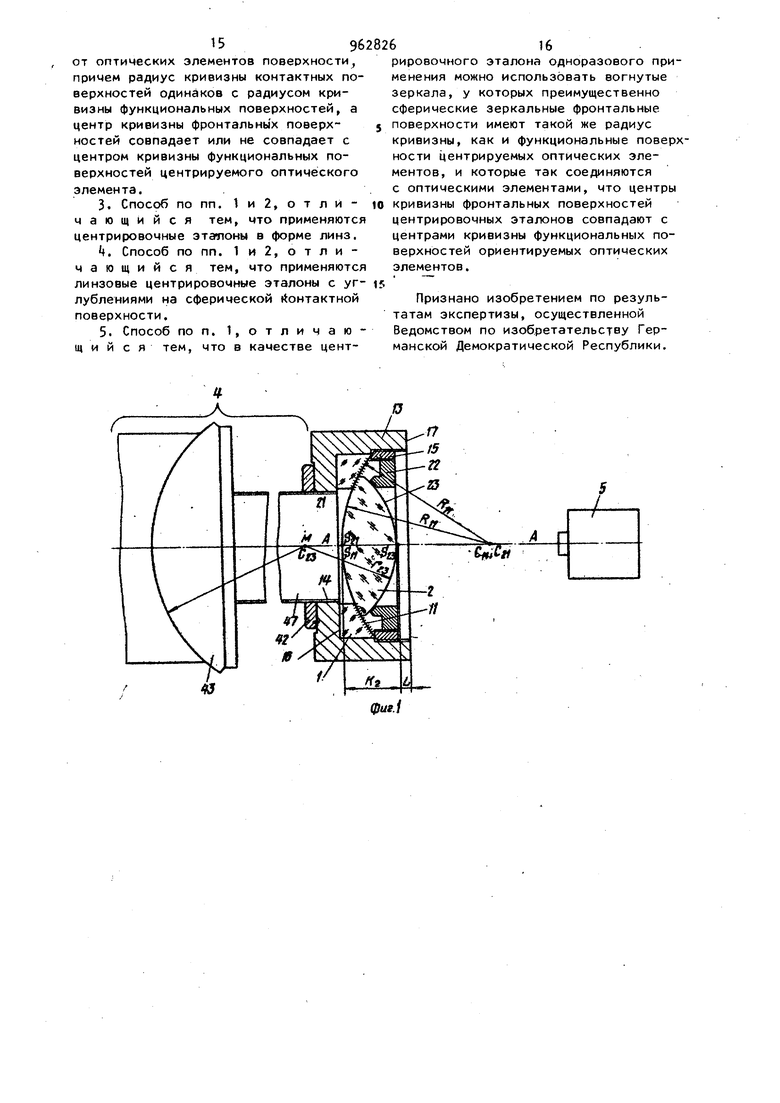

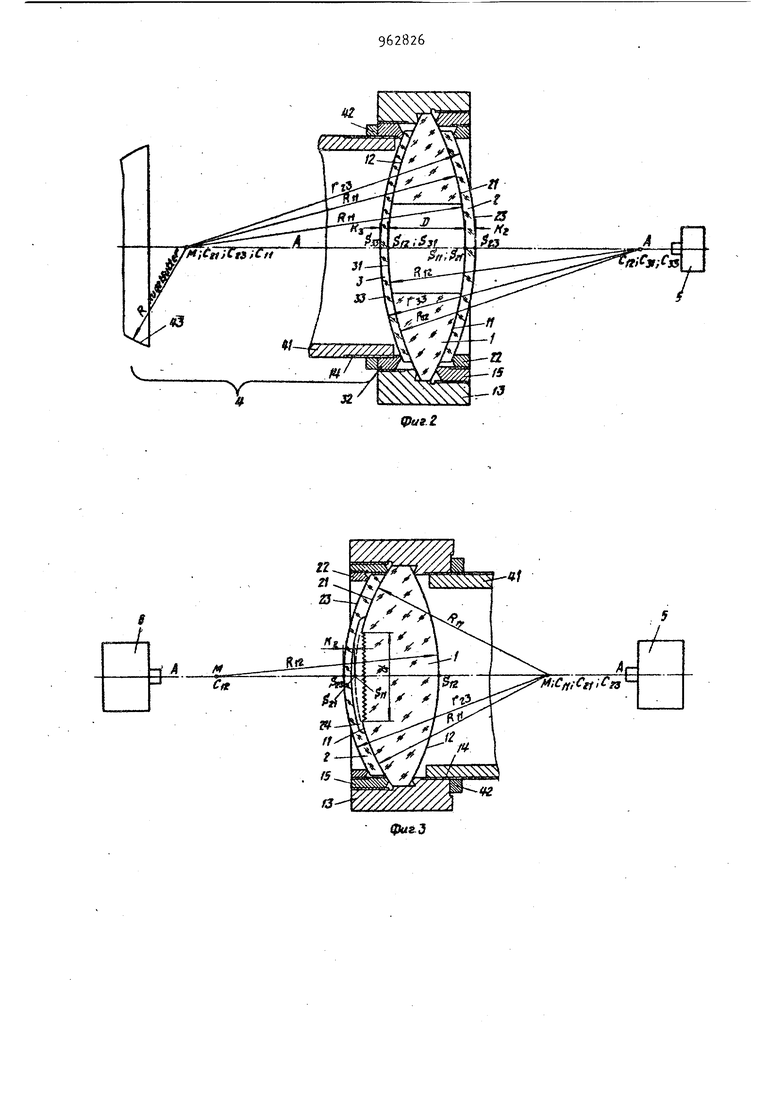

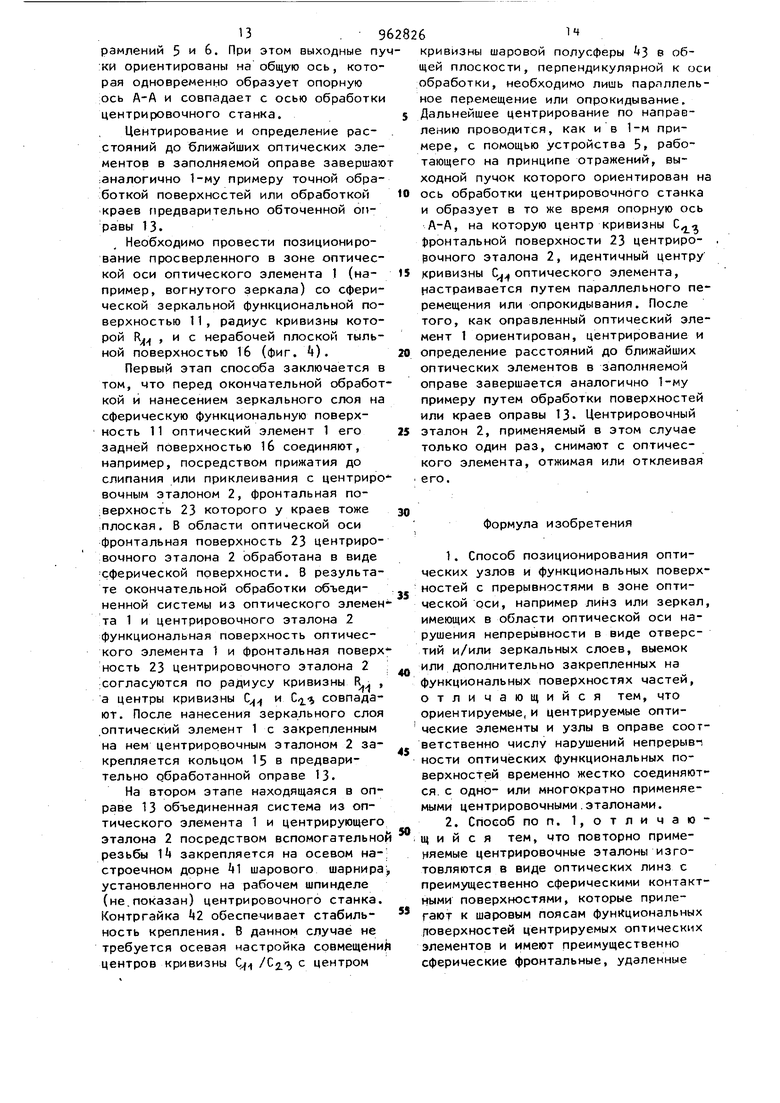

Изобретение касается способа позиционирования оправленных оптических деталей и узлов, обобщенно называемых оптическими элементами, с одной или несколькими преимущественно сферическими функциональными поверхностями, как, например, линзы или зеркала, в области оптической оси которых имеются нарушения непрерывности в виде отверстий и/или зеркальных покрытий, вы емок, маркировок или прочих структурных поверхностей или укрепленных дополнительно на функциональных поверхностях деталей. Изобретение позволяет сориентировать оптическую ось таких оправленных элементов с помощью косвенного способа на опорную ось, определенную пучком электромагнитного излучения и за тем, рбрабатывая наружные поверхности деталей оправы, выполнить центрирование так, чтобы оптическая и геометрическая оси этих оптических элементов совпадали при дальнейшем их применении, особенно в заполняемых оправах объективов телескопов и зрительных труб или проекционных объективов. Кроме того, изобретение позволяет определять и фиксировать расстояние между оптическими функциональными по верхностями в пределах одного или между различными оптическими элемен тами названного типа в заполняемых оправах. Изобретение применимо особенно для позиционирования оптических эле- ментов, которые, например, в фотолитографических проекционных аппаратах , в зеркальных объективах для фотогра|1|ии и астрономии и в объективах зрительных труб для автоматических геодезических приборов высшей точности могут обеспечить новые принципы конструирования оптических систем. Известны способы и устройства для центрирования по направлению оптимеских элементов и узлов с оправами В виде колец или цилиндров, у которы отклонения центра кривизны оптических функциональных поверхностей для юстировки относительно определенной оси, преимущественно оси вращения оп равленного элемента, исправляется при помощи метода отражений. Центрирование проводится снятием |стружки при обработке краев оправочных колец так, чтобы оправленные оптические узлы были пригодны для прим :нения в заполняемых оправах :(DDR-WP80998), Для этого, кроме того имеется возможность автоматизации, повышающей производительность (DDR-WP112316). Известен метод отражений с повышенной чувствительностью, особенно для обнаружения отклонений центрирования у объективов микроскопов с малыми несоосностями {DDR-WP113816). К известным техническим решениям относится также способ центрирования оптических элементов с помощью метод отражения с использованием созданног автоколлимационным устройством светового луча в качестве опорной оси, причем возникающие из-за имеющейся несоосности электрические сигналы преобразуются в цифровом вычислитель ном устройстве для регулирования лин зового манипулятора или исполнительных звеньев (DDR-AP96337). Для оправленных оптических узлов всех радиусов кривизны известно, кро ме того, применение лазерного интерферометра, примем центрирование производится наложением центров систем интерференционных колец отдельных оптических поверхностей до их совпадения на перекрестии наблюдательного устройства. На принципе лазерной интерферомет рии основан также известный способ позиционирования неоправленных оптических линз, при котором корректируется разброс дифракционных точек, возникающих на индикаторном экране при пропускании светового луча лазер через согласующую оптическую систем у с диафрагмой после прохождения центрируемых оптических элементов (BRD-AS232A872). Главный недостаток известных интерферометрических способов центрирования по направлению состоит в том что для определения ошибки центрирования вся центрирующая система должна быть установлена исключительно жестко, так как колебания с ничтожными амплитудами делает картины интерференции непригодными. Поэтому , невозможно добиться высокой производительности, сохраняя высокую точность измерений. Наряду с известными способами центриройания по направлению, основанными на прямых измерениях и коррекции отклонений центров кривизны функциональных поверхностей центрируемых оптических элементов относительно определен ой опорной оси, был предложен также косвенный способ центрирования по направлению оправленных оптических элементов с применением вспомогательных линз, в качестве которых используются эталонные линзы, не требующие дополнительной юстировки. Эталонные линзы имеют преимущественно сим метричные сферические поверхности с радиусами кривизны 100-150 мм соответственно оптимальной оценке чувствительности применяемой при этом комбинации из лазерной интерферентометрии и метода отражения. Оптическая :ОСЬ центрируемого оптического узла ориентируется не прямо на опорную ось 5 определенную пучком электромагнитного излучения, а на оптическую ось системы эталонных линз, которая в свою очередь просто и точно ориентируется на определенную пучком электромагнитного излучения опорную ось. В итоге центрирование реализуется тем, что точной, обработкой поверхности оправы добиваются совпадения геометрической оси оправленного оптического элемента с оптической осью системы эталонных линз. Недостатком всех известных способов позицирования или центрирования по направлению оптических элементов является то, что юстировка и центрирование оптических элементов с нарушениями непрерывности функциональных поверхностей в области оптической оси Б виде отверстий и/или зеркальных покрытий, выемок, маркировок или других структурных поверхностей или укрепленных дополнительно на функциональных поверхностях деталей вообще невозможны или проводятся с недостаточной точностью. Не всегда возможно определить и установить расстояния между оптическими функциональными поверхностями в пределах одного или между различными оптическими элементами в заполняемых оправах, если оп5тические функциональные поверхности имеют нарушения непрерывности в области оптической оси. Сохраняющиеся частичные сферические поверхности у этих оптических элементов представляют собой поверхности шаровых поясов которые при применении известных способов центрирования или позиционирования ведут к большим потерям света, затрудняя тем самым или делая вообще невозможной регистра/4ию ошибок центрирования или позиционирования. Цель изобретения заключается в устранении недостатков известных или предложенных способов. Согласно изобретению предлагается способ, благодаря которому становится возможным позиционирование .оптических элементов с высокой точностью и производительностью, которые в соответствии с известными техническими решениями не поддаются оптическому позиционированию, так как из-за нарушении непрерывности их оптических функциональных поверхностей в области оптической оси отсутст вует необходимая для измерений и кор рекции по известным методам зона опт ческих функциональных поверхностей. Задача изобретения состоит в том, чтобы обеспечить выявление и измерение ошибок центрирования и их устранение посредством косвенного способа у определенных оптических элементов и узлов, у которых преимущественно сферические функциональные поверхнос ти в области оптической оси имеют на рушения непрерывности в виде отверстий и/или зеркальных покрытий, выемок, маркировок или других структурных пов1ерхностей или дополнительно укрепленных на функциональных поверх ностях деталей, так как прямое измер ние отклонений центра кривизны относительно опорной оси невыполнимо изза отсутствия осевой точки у этих оп тических функциональных поверхностей Кроме того, задачей изобретения является предотвращение сильных потерь света, которые возникают при измерении несоосности из-за наличия оптических поверхностей шаровых поясов. Задача изобретения состоит также в том, чтобы несмотря на наличие нарушений непрерывности названного типа оптически определить осевые расстояния между оптическими функциональными поверхностями и зафиксировать их 26 путем последующего механического метода обработки краев оправы. Согласно изобретению задача решается с помощью способа позиционирования оправленных оптических элементов и узлов с одной или несколькими преимущественно сферическими функциональными поверхностями, как, например, линзы или зеркала, которые в области оптической оси имеют нару-шения непрерывности в виде отверстий И/или зеркальных покрытий, выемок, маркировок И/1И прочих структурных поверхностей или дополнительно укрепленных частей на функциональных поверхностях, ориентируемые и центрируемые оправленные оптические элементы и узлы в оправ соответственно числу оптических функциональных поверхностей временно жестко соединяются с одно- или многократно применяемыми центрировочными эталонами. Применяемые многократно центрировочные эталоны изготовляются в виде оптических линз с преимущественно сферическими контактными поверхностями, которые прилегают к ша эрвым поясам функциональных поверхностей центрируемых оптических элементов и имеют удаленную от оптических элементов преимущественно сферическую фронтальную поверхность, причем радиус кривизнЬ контактных поверхностей идентичен с радиусом кривизны функциональных поверхностей, а центр кри визны фронтальных поверхностей совпадает или не совпадает с центром кривизны функциональных поверхностей центрируемого оптического элемента. Для позиционирования оптических элементов с одной только функциональной поверхностью в форме шарового пояса применяются центрйровочные эталоны в форме линзы. В случае наличия нарушений непрерывности на функциональных поверхностях Оптических элементов применяются линзовые центрйровочные эталоны с углублениями на сферической контактной поверхности. Центрировочные эталоны разового применения изготовляются в виде вогнутых зеркал, у которых преимущественно сферическая зеркальная- фронтальная поверхность имеет такой же радиус кривизны как и фунЧциональные поверхности в виле; шаровых поясов центрируемых оптических элементов, и которые так соединяются с этими оптическими элементами, что центры кривизны зеркальных фронтальных поверхностей центрировочных эталонов совпадают с центрами кривизны функциональных поверхностей ориентируемы оптических элементов. За счет того, что центры кривизны функциональных поверхностей в вид шаровых поясов соответствующего оптического элемента и прилегающих сферических контактных поверхностей цеитрироаочных эталонов совпадают, предлагаемый способ позволяет выполнить юстировку и центрирование оптических элементов, считавшихся прежде оптически непозиционируемыми. Путем прямой пригонки сферических функциональных поверхностей или отклонений центров кривизны центриррво ных эталонов оптическая ось временно объединенной системы из оправленного оптического элемента и центрировочного эталона доводится до совпадения с опорной осью, определяемой пучком электромагнитного излучения. Центрированная объединенная система из оправленного оптического эл«5. мента и центрирующего эталона устанавливается на рабочем шпинделе особо точного токарного станка или круг лофрезерного станка, и путем обработ ки наружных поверхностей оправы опти |ческого элемента добиваются совпадения его геометрической оси с оптической осью центрировочного эталона. Таким образом обеспечивается определение осевых расстояний между оптическими функциональными поверх ностями оптических элементов посредством измерения осевых точек центрирующих эталонов известной толщины и фиксирование их в ходе обработки краев оправомных колец. На фиг. 1 представлено позициони рование оптического элемента со сферической прверхностью с нарушением непрерывности в области оптической оси в виде отверстия; на фиг. 2 позиционирование оптического элемента с Двумя сферическими поверхностями и одним отверстием в области опти ческой оси,причем для каждой сферической поверхности применяется центрировоцный эталон постоянной толщины; на фиг. 3 позиционирование оптического элемента и структурной поверхности на сферической функциональ ной поверхности в области оптической оси; на фиг. - позиционирование вогнутого зеркала с отверстием в зоне оптической оси. Просверленный в области оптической оси , и С23 оптический элемент 1 (например, зеркало) со сферической функциональной поверхностью 11,радиус кривизны которой f., , с нефункциональной поверхностью 16 необходимо сориентировать, отцентрировать и замерить и зафиксировать осевое положение его функциональных поверхностей относительно других оптических элементов (фиг. 1). Опт|Д еский элемент 1 крепится в предварительно обточенной оправе 13 кольцом 15. На первом этапе центрировочный эталон в виде линзы 2 со сферической контактной поверхностью 21, имеющей тоже радиус кривизны R. , и со сферической фронтальной поверхностью 23 с радиусом кривизны г,«а временно соединяется посредством другого кольца 22 с оптическим элементом 1 так, чтобы его функциональная поверхность И и контактная поверхность 21 центрировочного эталона 2 плотно прилегали друг к другу. При этом г„-1 можно выбирать независимо от R. так, чтобы можно было использовать5 с одной стороны, согласование центров кривизны М, необходимое для систематической юстировки как описано на примере в DbR-WP80998, и, с другой стороны, оптимальную зону чувствительности применяемого для выявления ошибок метода анализа. Кольцо 22 соединяется с кольцом 15 посредством резьбы. В результате этого на первом этапе согласно способу центр кривизны 0, сферической функциональной поверхности -11 оптического элемента 1 и центр кривизны сферичнской контактной поверхности 21 Центрировочного эталона 2 совмещаются, так как обе поверхности имеют один и тот же :радиус кривизны R. На следующем этапе объединенная система из оптического элемента 1 и центрировочного эталона 2 крепится посредством вспомогательной резьбы f в оправе 13 на осевом настроечном дорне 1 шарового шарнира t (по DOR-WP80-988 или DDR-WP11316), Который установлен непосредственно на рабочем шпинделе (не показан) цент; ировочного станка Стабильность креп ления обеспечивается контргайкой 2, С помощью настроечного дорна 1 нуж- „ но согласовать центр кривизны С. центрировочного эталона 2 или совмещенные (по nDR-WP80998) центры кривизны (j по оси с центром кривизны М шаровой полусферы k3 так, чтобы эти центры лежали в плоскости, перпендикулярной оси механической . обработки рабочего шпинделя. С помощью устройства,работающего на принципе отражений и шарового шарнира Ц проводится дальнейшее центрирование по направлению путем измере ния и коррекции отклонения центров кривизны и Gjjf} центрировочного эталона 2 относительно пучка электро магнитного излучения устройства 5 служащего в качестве опорной оси А-А (согласно DOR-WP80-998 или DDR-WP112316). Поскольку осевая точ ка S контактной поверхности 21 центрировочного эталона 2 теперь идентична осевой точке 5 функциональной поверхности 11 оптического элемента 1, а толщина Kj центрирующего эталона 2 как расстояние между вершинами SA и S j.-, контактной поверхности 21 и фронтальной поверхности 23 известна, то для усовершен ствочания позиционирования оптического элемента 1 и определения и фик сирования расстояния по воздуху к ближайшей линзе других оптических элементов в заполняемых оправах раз мер L можно определить механическим пневматическим, электрическим или оптическим образом. Центрирование оправленного и ориентированного оптического элемен та 1. заканчивают точной обработкой бнешней поверхности предварительно Обточенной оправы 13..Путем обработ ки краев оправы 13 на поверхности 1 устанавливается определенный прежде размер L для обеспечения осевого расстояния в заполняемой оправе до расположенного рядом оправленного оптического элемента. После этого от кручивают кольцо 22 И центрировочный эталон 2 снимают для повторного применения. Благодаря этому оправленный ориентированный и отцентрированный оптический элемент 1 может применять ся в заполняемых оправах, причем одно временно гарантируются расстояния до других, расположенных рядом, оптических элементов для усовершенствования позиционирования. Необходимо произвести позиционирование оптического элемента (напри96 ,10 ме|э, кольцевой линзы) с двумя сферическими функциональными поверхностями 11 и 12, с радиусами кривизны R и R и с отверстием в области оптической оси . Кольцом 15 элемент жестко соединен с предварительно обточенной оправой 13 (фиг. 2), На первом этапе аналогично первому примеру центрировочный эталон 2 со сферической контактной поверхностью 21, радиус кривизны которой также Rj, и со сферической фронтальной поверхностью 23 с радиусом кривизны посредством второго кольЦа 22 временно соединяется с оптическим элементом 1 так, чтобы его функциональная поверхность 11 и контактная поверхность 21 центрирующего эталона 2 плотно прилегали друг к другу. К центрировочному эталону 2 предъявляется такое требование, что- , бы радиусы кривизны R и г, имели общий центр, это значит, толщина К центрировочного эталона 2 должна быть постоянной по всему его диаметру. Поскольку контактная поверхность 21 центрировочного эталона 2 и функциональная поверхность 11 оптического элемента 1 имеют одинаковый радиус кривизны , то и центр кривизны С., функциональной поверхности 1 1 совмещен с общим центром кривизны центрировочного эталона 2. На следующем этапе временно соединяют второй центрировочный эталон 3 с оптическим элементом 1 посредством кольца 32, котброе свинчено с предварительно обточенной оправой 13. Сферическая контактная поверхность 31 центрировочного эталона 3 плотно прилегает к сферической функциональной поверхности 12, так как оба радиуса кржвизны одинаковы и равны . Центрировочный эталон 3 имет также сферическую фронтальную поверхность i3 с радиусом кривизны г. К центрировочному эталону 3, как и к центрировочному эталону 2, предъявляется требование, чтобы радиусы кривизны и имели общий центр, э.то значит, толщина К центрировочного эталона 3 постоянна по всему его диаметру. Так как контактная поверхность 31 центрировочного эталона 3 и функциональная поверхность 12-оптического элемента 1 имеют один и тот же радиус кривизны jij, то и цент кривизны G-ii функциональной поверхности 12 совпадает с общим центром кривизны центрировочного эталона 3. Затем объединенная система из оправленного оптического элемента 1 и укрепленных на нем съемных центрировочных эталонов 2 и 3 крепится посредством вспомогательной резьбы 1 на осевом настроечном дорне k шаро вого шарнира k, который расположен непосредственно на рабочем шпинделе (не показан) цент| ирующего станка. Надежность крепления обеспечивает контргайка Ц2. Совпадающие центры кривизны С , . или . по выбору с помощью настроечного дорна (по QDR-WP80-998) согласуют по оси с центром кривизны М шаровой полусферы ЦЗ так, чтобы эти точки ле жали в плоскости, перпендикулярной оси механической обработки рабочего шпинделя. Дальнейшее центрирование по направлению опорной оси А-А с заключительной обработкой наружных поверхностей оправы проводится так, как описано в первом примере. Аналогичным способом по известным толщинам К- и К центрировочных элементов. 2 и могут быть определены расстояния по воздуху до ближайших оптических элементов в заполняемых оправах и, кроме того, толщина О линзы оптического элемента 1. Необходимо ориентировать и центрировать оптический элемент 1 со структурными поверхностями, маркиров кой, покрытиями, обозначениями в области оптической оси С, в зоне диаметра d или с дополнительно закрепленными на функциональной поверх ности 11 деталями (фиг. 3). Сферическая функциональная поверхность 11 с перечисленными выше нарушениями непрерывности имеет радиус кривизны R с центром кривизны С , а вторая сферическая поверхность 12 - радиус кривизны 11(2,и ее центр Cja . -В данном примере функциональная поверхность 12 для наглядности показана без нарушений непрерывности. Од нако 3-й пример с дополнениями из ;2-го примера применим и в тех случаях, когда имеются оптические элементы, обе оптические функциональные поверхности которых имеют нарушения непрерывности в области оптической оси. Оптический элемент 1 указанного типа крепится кольцом 15 s предварительно обработанной оправе 13. Аналогично двум первым примерам, сначала центрировочный эталон, сферическая контактная поверхность 21 которого имеет выемку 2 вне зоны нарушения непрерывности, временно соединяют вторым кольцом 22 с олтическим элементом 1 так, чтобы сферическая функциональная поверхность 11 последнего и сферическая контактная поверхность 21 центрирующего эталона 2, имеющая также радиус кривизны , плотно прилегали друг к другу. В отношении центрировочного элемента ставится требование, чтобы радиусы кривизны контактной поверхности 21 () фронтальной поверхности 23 (fni) имели одинаковый:центр кривизны , это значит, что толщина К центрировочного эталона 2 по всему диаметру, за исключением выемки, постоянна. Вследствие равенства радиусов кривизны функциональной поверхности 11 и контактной поверхности 21 центр кривизны С., функциональной поверхности 11 оптического элемента 1 также совпадает с общим центром кривизны центрировочного эталона 2. На втором этапе объединенная система из оправленного оптического элемента 1 и закрепленного на нем съемного центрировочного эталона 2 посредством вспомогательной резьбы 14 крепится на осевом настроечном дорне fl шарового шарнина (не показан), который устанвливается непосредственно на рабочем шпинделе (не показан) центрировочного станка. Стабильность крепления обеспечивается контргайкой k2. Выборочно совмещаемые точки С. /Су .3 или центр кривизны сферической функциональной поверхности 12 оптического элемента с помощью настроечного дорна А1. располагают по оси с центром кривизны полусферы шарового шарнира (согласно DDR-WP80-998 или 112316) так5 чтобы они лежали в плоскости, перпендикулярной оси механи еской обработки рабочего шпинделя. Дальнейшее центрирование по направлению заключается в измерении и корректировке отклонений центров кривизны Cnv и .f образующих оптическую ось объединенной системы, от опорной оси А-А, по обеим сторонам которой (в соответствии с DDR-WP80-998 или DDR-WP112316) расположены устройства, работающие на принципе об13 . 9 рамлений 5 и 6. При этом выходные пу :гси ориентированы на общую ось, которая одновременно образует опорную ;ось А-А и совпадает с осью обработки центрировочного станка. Центрирование и определение расстояний до ближайших оптических элементов в заполняемой оправе завершаю аналогично 1-му примеру точной обработкой поверхностей или обработкой краев предварительно обточенной оправы 13. Необходимо провести позиционирование просверленного в зоне оптической оси оптического элемента 1 (например, вогнутого зеркала) со сферической зеркальной функциональной поверхностью 11, радиус кривизны котои с нерабочей плоской тыльной поверхностью 16 (фиг. Ц), Первый этап способа заключается в том, что перед окончательной обработ кой и нанесением зеркального слоя на сферическую функциональную поверхность 11 оптический элемент 1 его задней поверхностью 16 соединяют, например, посредством прижатия до слипания или приклеивания с центриро вочным эталоном 2, фронтальная по;Верхность 23 которого у краев тоже :Плоская, В области оптической оси фронтальная поверхность 23 центрировочного эталона 2 обработана в виде сферической поверхности. В результате окончательной обработки объединенной системы из оптического элемен та 1 и центрировочного эталона 2 функциональная поверхность оптического элемента 1 и фронтальная поверх ность 23 центрировочного эталона 2 согласуются по радиусу кривизны R ; , а центры кривизны С и совпадают. После нанесения зеркального слоя .оптический элемент 1 с закрепленным на нем центрировочным эталоном 2 закрепляется кольцом 15 в предварительно обработанной оправе 13. На втором этапе находящаяся в оправе 13 объединенная система из оптического элемента 1 и центрирующего эталона 2 посредством вспомогательно резьбы Т закрепляется на осевом настроечном дорне 1 шарового шарнира установленного на рабочем шпинделе (не.показан) центрировочного станка. Контргайка 42 обеспечивает стабильность крепления. В данном случае не требуется осевая настройка совмещения центров кривизны С с центром 6Т+ кривизны шаровой полусферы 43 в общей плоскости, перпендикулярной к оси обработки, необходимо лишь параллельное перемещение или опрокидывание. Дальнейшее центрирование по направлению проводится, как ив 1-м примере, с помощью устройства 5. работающего на принципе отражений, выходной пучок которого ориентирован на ось обработки центрировочного станка и образует в то же время опорную ось А-А, на которую центр кривизны С фронтальной поверхности 23 центриророчного эталона 2, идентичный центру кривизны Синоптического элемента, настраивается путем параллельного перемещения или опрокидывания. После того, как оправленный оптический элемент 1 ориентирован, центрирование и определение расстояний до ближайших оптических элементов в заполняемой оправе завершается аналогично 1-му примеру путем обработки поверхностей или краев оправы 13. Центрировочный эталон 2, применяемый в этом случае только один раз, снимают с оптического элемента, отжимая или отклеивая его. Формула изобретения 1.Способ позиционирования оптических узлов и функциональных поверхностей с прерывностями в зоне оптической оси, например линз или зеркал, имеющих в области оптической оси нарушения непрерывности в виде отверстий и/или зеркальных слоев, выемок или дополнительно закрепленных на функциональных поверхностях частей, отличающийся тем, что ориентируемые, и центрируемые оптические элементы и узлы в оправе соответственно числу нарушений непрерывч ности оптических функциональных поверхностей временно жестко соединяются, с одно- или многократно применяемыми центрировочными.эталонами. 2.Способ по п. 1,отличающ и и с я тем, что повторно применяемые центрировочные эталоны изготовляются в виде оптических линз с преимущественно сферическими контактными поверхностями, которые прилегают к шаровым поясам функциональных поверхностей центрируемых оптических элементов и имеют преимущественно сферические фронтальные, удаленные

от оптических элементов поверхности, причем радиус кривизны контактных поверхностей одинаков с радиусом кривизны функциональных поверхностей, а центр кривизны фронтальных поверхностей совпадает или не совпадает с центром кривизны функциональных поверхностей центрируемого оптического элемента.

3. Способ попп. 1и2,отличающийся тем, что применяются центрировочные этапоны в форме линз.

k. Способ попп. 1и2, отличающийся тем, что применяются линзовые центрировочные эталоны с углублениями на сферической Контактной поверхности.

5. Способ по п. 1, отличающий с я тем, что в качестве центрировочного эталона одноразового применения можно использовать вогнутые зеркала, у которых преимущественно сферические зеркальные фронтальные поверхности имеют такой же радиус кривизны, как и функциональные поверхности центрируемых оптических элементов, и которые так соединяются с оптическими элементами, что центры кривизны фронтальных поверхностей центрировочных эталонов совпадают с центрами кривизны функциональных поверхностей ориентируемых оптических элементов.

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для направленного центрирования оправленных оптических линз и узлов | 1977 |

|

SU922673A1 |

| Оптико-электронное устройство для автоматического центрирования линз | 1980 |

|

SU972293A1 |

| Устройство контроля центрирования линз и линзовых систем | 1988 |

|

SU1582003A1 |

| Способ центрирования непрозрачной линзы в оправе | 1984 |

|

SU1180688A1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ЛИНЗ | 1992 |

|

RU2082138C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ЛИНЗЫ | 2010 |

|

RU2442124C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВКИ ЛИНЗ | 1988 |

|

SU1841111A1 |

| АВТОКОЛЛИМАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2019 |

|

RU2705177C1 |

| Способ центрирования линз в оправах | 1987 |

|

SU1582167A1 |

| Способ центрирования линз | 1990 |

|

SU1755086A1 |

S

Авторы

Даты

1982-09-30—Публикация

1978-03-31—Подача